Teknik Industri

Menjelajahi Kekayaan Intelektual: Asal-usul, Jenis, dan Pengakuan Global

Dipublikasikan oleh Sirattul Istid'raj pada 18 Februari 2025

Kekayaan intelektual (KI) adalah kategori properti yang mencakup kreasi tak berwujud dari kecerdasan manusia. Ada banyak jenis kekayaan intelektual, dan beberapa negara mengakui lebih banyak daripada yang lain. Jenis yang paling terkenal adalah paten, hak cipta, merek dagang, dan rahasia dagang. Konsep modern kekayaan intelektual berkembang di Inggris pada abad ke-17 dan ke-18. Istilah "kekayaan intelektual" mulai digunakan pada abad ke-19, meskipun baru pada akhir abad ke-20 kekayaan intelektual menjadi hal yang umum di sebagian besar sistem hukum dunia.

Pendukung hukum kekayaan intelektual sering menggambarkan tujuan utama mereka sebagai mendorong penciptaan berbagai macam barang intelektual. Untuk mencapai hal ini, hukum memberikan hak milik kepada orang dan bisnis atas informasi dan barang intelektual tertentu yang mereka ciptakan, biasanya untuk jangka waktu yang terbatas. Para pendukung berpendapat bahwa karena undang-undang IP memungkinkan orang untuk melindungi ide-ide orisinal mereka dan mencegah penyalinan yang tidak sah, para pencipta memperoleh manfaat ekonomi individu yang lebih besar dari informasi dan barang-barang intelektual yang mereka ciptakan, dan dengan demikian memiliki lebih banyak insentif ekonomi untuk menciptakannya sejak awal. Para pendukung IP percaya bahwa insentif ekonomi dan perlindungan hukum ini mendorong inovasi dan berkontribusi pada kemajuan teknologi jenis tertentu.

Sifat tidak berwujud dari kekayaan intelektual menghadirkan kesulitan jika dibandingkan dengan properti tradisional seperti tanah atau barang. Tidak seperti properti tradisional, kekayaan intelektual "tidak dapat dibagi", karena jumlah orang yang tidak terbatas secara teori dapat "mengkonsumsi" barang intelektual tanpa menghabiskannya. Selain itu, investasi dalam barang intelektual mengalami masalah perampasan: Pemilik tanah dapat mengelilingi tanah mereka dengan pagar yang kuat dan menyewa penjaga bersenjata untuk melindunginya, tetapi produsen informasi atau literatur biasanya tidak dapat berbuat banyak untuk mencegah pembeli pertama mereka meniru dan menjualnya dengan harga yang lebih rendah. Menyeimbangkan hak-hak agar cukup kuat untuk mendorong penciptaan barang intelektual tetapi tidak terlalu kuat sehingga mencegah penggunaan barang tersebut secara luas adalah fokus utama hukum kekayaan intelektual modern.

Sejarah

Statuta Paten Venesia pada 19 Maret 1474, yang didirikan oleh Republik Venesia biasanya dianggap sebagai sistem paten terkodifikasi paling awal di dunia. Statuta ini menyatakan bahwa paten dapat diberikan untuk "perangkat baru dan cerdik, yang belum pernah dibuat sebelumnya", asalkan berguna. Pada umumnya, prinsip-prinsip ini masih tetap menjadi prinsip dasar hukum paten saat ini. Statuta Monopoli (1624) dan Statuta Anne Inggris (1710) dipandang sebagai asal mula hukum paten dan hak cipta saat ini, yang dengan tegas menetapkan konsep kekayaan intelektual.

"Kekayaan sastra" adalah istilah yang banyak digunakan dalam perdebatan hukum Inggris pada tahun 1760-an dan 1770-an mengenai sejauh mana penulis dan penerbit karya juga memiliki hak yang berasal dari hukum properti (Millar v Taylor (1769), Hinton v Donaldson (1773), Donaldson v Becket (1774)). Penggunaan pertama istilah kekayaan intelektual yang diketahui berasal dari masa ini, ketika sebuah artikel yang diterbitkan di Monthly Review pada tahun 1769 menggunakan frasa tersebut. Contoh penggunaan modern yang jelas pertama kali muncul pada tahun 1808, ketika istilah tersebut digunakan sebagai judul judul dalam kumpulan esai.

Padanannya dalam bahasa Jerman digunakan dengan berdirinya Konfederasi Jerman Utara yang konstitusinya memberikan kekuasaan legislatif atas perlindungan kekayaan intelektual (Schutz des geistigen Eigentums) kepada konfederasi tersebut. Ketika sekretariat administratif yang didirikan oleh Konvensi Paris (1883) dan Konvensi Berne (1886) bergabung pada tahun 1893, mereka berlokasi di Berne, dan juga mengadopsi istilah kekayaan intelektual dalam nama gabungan mereka yang baru, Biro Internasional Bersatu untuk Perlindungan Kekayaan Intelektual.

Organisasi ini kemudian pindah ke Jenewa pada tahun 1960 dan digantikan pada tahun 1967 dengan pendirian Organisasi Kekayaan Intelektual Dunia (WIPO) melalui perjanjian sebagai badan Perserikatan Bangsa-Bangsa. Menurut sarjana hukum Mark Lemley, baru pada titik inilah istilah tersebut benar-benar mulai digunakan di Amerika Serikat (yang belum menjadi pihak dalam Konvensi Berne), dan istilah tersebut tidak digunakan secara populer di sana sampai disahkannya Undang-Undang Bayh-Dole pada tahun 1980.

Hingga saat ini, tujuan hukum kekayaan intelektual adalah untuk memberikan perlindungan sesedikit mungkin untuk mendorong inovasi. Oleh karena itu, secara historis, perlindungan hukum diberikan hanya jika diperlukan untuk mendorong penemuan, dan terbatas dalam waktu dan ruang lingkup. Hal ini terutama sebagai akibat dari pengetahuan yang secara tradisional dipandang sebagai barang publik, untuk memungkinkan penyebaran dan peningkatan yang luas.

Asal usul konsep ini dapat ditelusuri lebih jauh. Hukum Yahudi mencakup beberapa pertimbangan yang efeknya mirip dengan hukum kekayaan intelektual modern, meskipun gagasan kreasi intelektual sebagai properti tampaknya tidak ada - terutama prinsip Hasagat Ge'vul (perambahan yang tidak adil) digunakan untuk membenarkan hak cipta penerbit (tetapi bukan pengarang) berjangka waktu terbatas pada abad ke-16. Pada tahun 500 Sebelum Masehi, pemerintah negara bagian Sybaris di Yunani menawarkan hak paten selama satu tahun "untuk semua orang yang menemukan penyempurnaan baru dalam kemewahan."

Menurut Jean-Frédéric Morin, "rezim kekayaan intelektual global saat ini berada di tengah-tengah pergeseran paradigma."Memang, hingga awal tahun 2000-an rezim IP global dulunya didominasi oleh standar perlindungan yang tinggi yang menjadi ciri khas hukum IP dari Eropa atau Amerika Serikat, dengan visi penerapan standar ini secara seragam di setiap negara dan untuk beberapa bidang dengan sedikit pertimbangan atas nilai-nilai sosial, budaya atau lingkungan atau tingkat pembangunan ekonomi nasional. Morin berpendapat bahwa "wacana yang muncul dari rezim IP global mendukung fleksibilitas kebijakan yang lebih besar dan akses yang lebih besar terhadap pengetahuan, terutama untuk negara-negara berkembang." Memang, dengan Agenda Pembangunan yang diadopsi oleh WIPO pada tahun 2007, satu set 45 rekomendasi untuk menyesuaikan kegiatan WIPO dengan kebutuhan khusus negara-negara berkembang dan bertujuan untuk mengurangi distorsi terutama pada isu-isu seperti akses pasien ke obat-obatan, akses pengguna internet ke informasi, akses petani ke benih, akses pemrogram ke kode sumber atau akses siswa ke artikel ilmiah.26 Namun, pergeseran paradigma ini belum terwujud dalam reformasi hukum yang konkret di tingkat internasional.

Hak

Hak kekayaan intelektual meliputi paten, hak cipta, hak desain industri, merek dagang, hak varietas tanaman, pakaian dagang, indikasi geografis,[30] dan di beberapa yurisdiksi rahasia dagang. Ada juga jenis hak eksklusif sui generis yang lebih khusus atau turunannya, seperti hak desain sirkuit (disebut hak kerja topeng di AS), sertifikat perlindungan tambahan untuk produk farmasi (setelah paten yang melindunginya habis masa berlakunya), dan hak pangkalan data (dalam hukum Eropa). Istilah "kekayaan industri" kadang-kadang digunakan untuk merujuk pada sebagian besar hak kekayaan intelektual termasuk paten, merek dagang, desain industri, model utilitas, merek layanan, nama dagang, dan indikasi geografis.

Paten

Paten adalah suatu bentuk hak yang diberikan oleh pemerintah kepada penemu atau penerus haknya, yang memberikan hak kepada pemiliknya untuk mengecualikan orang lain untuk membuat, menggunakan, menjual, menawarkan untuk menjual, dan mengimpor suatu penemuan untuk jangka waktu yang terbatas, sebagai imbalan atas pengungkapan penemuan tersebut kepada publik. Penemuan adalah solusi untuk masalah teknologi tertentu, yang dapat berupa produk atau proses, dan umumnya harus memenuhi tiga persyaratan utama: harus baru, tidak jelas, dan harus ada penerapan industri: 17 Untuk memperkaya tubuh pengetahuan dan untuk merangsang inovasi, merupakan kewajiban bagi pemilik paten untuk mengungkapkan informasi berharga tentang penemuan mereka kepada publik.

Hak cipta

Hak cipta memberikan pencipta sebuah karya orisinal hak eksklusif atas karya tersebut, biasanya untuk waktu yang terbatas. Hak cipta dapat berlaku untuk berbagai bentuk kreatif, intelektual, atau artistik, atau "karya." Hak cipta tidak mencakup ide dan informasi itu sendiri, hanya bentuk atau cara di mana mereka diekspresikan.

Hak desain industri

Hak desain industri (kadang-kadang disebut "hak desain" atau paten desain) melindungi desain visual dari objek yang tidak murni bersifat utilitarian. Desain industri terdiri dari kreasi bentuk, konfigurasi atau komposisi pola atau warna, atau kombinasi pola dan warna dalam bentuk tiga dimensi yang mengandung nilai estetika. Desain industri dapat berupa pola dua atau tiga dimensi yang digunakan untuk menghasilkan produk, komoditas industri, atau kerajinan tangan. Secara umum, desain industri adalah apa yang membuat suatu produk terlihat menarik, dan dengan demikian, meningkatkan nilai komersial barang.

Varietas tanaman

Hak pemulia tanaman atau hak varietas tanaman adalah hak untuk menggunakan secara komersial varietas baru suatu tanaman. Varietas tersebut harus, antara lain, baru dan berbeda dan untuk pendaftaran, evaluasi bahan perbanyakan varietas dipertimbangkan.

Merek dagang

Merek dagang adalah tanda, desain, atau ekspresi yang dapat dikenali yang membedakan produk atau layanan pedagang tertentu dari produk atau layanan serupa dari pedagang lain.

Pakaian dagang

Pakaian dagang adalah istilah seni hukum yang umumnya mengacu pada karakteristik tampilan visual dan estetika suatu produk atau kemasannya (atau bahkan desain bangunan) yang menandakan sumber produk tersebut kepada konsumen.

Rahasia dagang

Rahasia dagang adalah formula, praktik, proses, desain, instrumen, pola, atau kompilasi informasi yang tidak diketahui secara umum atau dapat dipastikan secara wajar, yang dengannya bisnis dapat memperoleh keuntungan ekonomi atas pesaing dan pelanggan. Tidak ada perlindungan formal yang diberikan pemerintah; setiap bisnis harus mengambil langkah-langkah untuk melindungi rahasia dagangnya sendiri (misalnya, formula minuman ringan adalah rahasia dagang untuk Coca-Cola).

Motivasi dan pembenaran

Tujuan utama dari hukum kekayaan intelektual adalah untuk mendorong penciptaan berbagai macam barang intelektual untuk konsumen. Untuk mencapai hal ini, hukum memberikan hak milik kepada orang dan bisnis atas informasi dan barang intelektual yang mereka ciptakan, biasanya untuk jangka waktu yang terbatas. Karena mereka kemudian dapat memperoleh keuntungan dari mereka, ini memberikan insentif ekonomi untuk kreasi mereka. Sifat tidak berwujud dari kekayaan intelektual menghadirkan kesulitan jika dibandingkan dengan properti tradisional seperti tanah atau barang.

Tidak seperti properti tradisional, kekayaan intelektual tidak dapat dibagi - jumlah orang yang tidak terbatas dapat "mengkonsumsi" barang intelektual tanpa menghabiskannya. Selain itu, investasi dalam barang intelektual mengalami masalah perampasan - sementara pemilik tanah dapat mengelilingi tanah mereka dengan pagar yang kuat dan menyewa penjaga bersenjata untuk melindunginya, produsen informasi atau barang intelektual biasanya tidak dapat melakukan banyak hal untuk menghentikan pembeli pertama mereka untuk meniru dan menjualnya dengan harga yang lebih rendah. Menyeimbangkan hak-hak agar cukup kuat untuk mendorong penciptaan informasi dan barang intelektual, tetapi tidak terlalu kuat sehingga mencegah penggunaannya secara luas adalah fokus utama hukum kekayaan intelektual modern.

Pelanggaran, penyalahgunaan, dan penegakan hukum

Pelanggaran hak kekayaan intelektual, yang disebut "pelanggaran" sehubungan dengan paten, hak cipta, dan merek dagang, dan "penyalahgunaan" sehubungan dengan rahasia dagang, dapat berupa pelanggaran hukum perdata atau hukum pidana, tergantung pada jenis kekayaan intelektual yang terlibat, yurisdiksi, dan sifat tindakan.

Pada tahun 2011, perdagangan karya berhak cipta dan merek dagang palsu merupakan industri senilai $600 miliar di seluruh dunia dan menyumbang 5-7% dari perdagangan global. Selama invasi Rusia ke Ukraina pada tahun 2022, kekayaan intelektual telah menjadi pertimbangan dalam menghukum penyerang melalui sanksi perdagangan, telah diusulkan sebagai metode untuk mencegah perang agresi di masa depan yang melibatkan senjata nuklir, dan telah menimbulkan kekhawatiran tentang terhambatnya inovasi dengan menjaga kerahasiaan informasi paten.

Disadur dari: en.wikipedia.org

Teknik Industri

Teknologi Roadmap: Rencana Strategis untuk Inovasi dan Pengembangan Berkelanjutan

Dipublikasikan oleh Sirattul Istid'raj pada 18 Februari 2025

Peta jalan teknologi adalah jadwal perencanaan yang fleksibel untuk mendukung perencanaan strategis dan jangka panjang, dengan mencocokkan tujuan jangka pendek dan jangka panjang dengan solusi teknologi tertentu. Peta jalan merupakan rencana yang berlaku untuk produk atau proses baru dan dapat mencakup penggunaan peramalan teknologi atau pencarian teknologi untuk mengidentifikasi teknologi baru yang sesuai. Ini adalah teknik yang dikenal untuk membantu mengelola ujung depan inovasi yang tidak jelas. Teknik pemetaan jalan juga diharapkan dapat membantu perusahaan untuk bertahan dalam lingkungan yang bergejolak dan membantu mereka merencanakan dengan cara yang lebih holistik dengan memasukkan tujuan non-finansial dan mendorong menuju pembangunan yang lebih berkelanjutan. Di sini, peta jalan dapat dikombinasikan dengan metode pandangan ke depan perusahaan lainnya untuk memfasilitasi perubahan sistemik.

Mengembangkan peta jalan memiliki tiga kegunaan utama, yaitu: membantu mencapai konsensus tentang serangkaian kebutuhan dan teknologi yang diperlukan untuk memenuhi kebutuhan tersebut, menyediakan mekanisme untuk membantu meramalkan perkembangan teknologi, dan menyediakan kerangka kerja untuk membantu merencanakan dan mengoordinasikan perkembangan teknologi, serta dapat digunakan sebagai alat analisis untuk memetakan perkembangan dan kemunculan industri baru.

Proses

Proses pemetaan jalan teknologi dapat dilakukan dalam tiga tahap: kegiatan pendahuluan, pengembangan peta jalan, dan tahap kegiatan lanjutan. Karena prosesnya terlalu besar untuk satu model, fase-fase tersebut dimodelkan secara terpisah. Dalam model-model tersebut tidak ada peran yang berbeda; hal ini karena semuanya dilakukan oleh para peserta sebagai sebuah kelompok.

I. Fase 1: Fase pendahuluan

Fase pertama, fase pendahuluan, terdiri dari tiga langkah:

- Memenuhi persyaratan-persyaratan penting,

- menyediakan kepemimpinan / sponsor, dan

- mendefinisikan ruang lingkup dan batasan untuk peta jalan teknologi.

Pada fase ini, para pengambil keputusan utama harus mengidentifikasi bahwa mereka memiliki masalah dan pemetaan teknologi dapat membantu mereka dalam memecahkan masalah tersebut.

Memenuhi kondisi-kondisi penting

Pada langkah ini harus jelas apa saja syarat-syaratnya (harus diidentifikasi) dan jika syarat-syarat tersebut tidak terpenuhi, siapa yang mengambil tindakan untuk memenuhinya. Kondisi-kondisi ini termasuk, misalnya:

- Kebutuhan akan peta jalan teknologi

- Masukan dan partisipasi dari berbagai bagian organisasi (misalnya, pemasaran, Litbang, unit bisnis strategis) dengan cakrawala dan perspektif perencanaan yang berbeda.

Semua persyaratan harus dipenuhi (atau pihak yang disepakati mengambil tindakan yang diperlukan) untuk melanjutkan ke langkah berikutnya. Para peserta dapat memiliki nol atau lebih dari satu kondisi. Hal ini berlaku untuk semua kondisi yang memiliki atribut untuk dipenuhi atau tidak.

Menyediakan kepemimpinan / sponsor

Kepemimpinan yang berkomitmen diperlukan karena waktu dan upaya yang terlibat dalam membuat peta jalan teknologi. Selain itu kepemimpinan harus datang dari salah satu peserta, salah satunya memberikan kepemimpinan dan sponsor. Ini berarti bahwa organisasi lini harus mendorong proses dan menggunakan peta jalan untuk membuat keputusan alokasi sumber daya.

Tentukan ruang lingkup dan batasan

Pada langkah ini, konteks untuk peta jalan ditentukan. Dalam perusahaan, visi harus ada dan harus jelas bahwa roadmap dapat mendukung visi tersebut. Jika visi tidak ada, maka visi harus dikembangkan dan dinyatakan dengan jelas. Setelah itu, batasan dan ruang lingkup peta jalan harus ditentukan. Selanjutnya, cakrawala perencanaan dan tingkat detail harus ditetapkan. Ruang lingkup ini dapat dibagi lagi menjadi ruang lingkup teknologi dan ruang lingkup partisipasi.

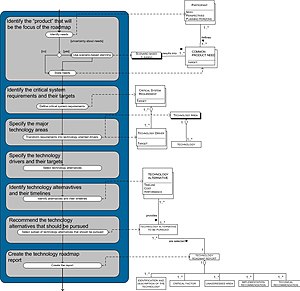

Model data proses dari fase pendahuluan.

II. Fase 2: Fase pengembangan

Fase kedua, fase pengembangan peta jalan teknologi, terdiri dari 7 langkah:

- Mengidentifikasi "produk" yang menjadi fokus peta jalan,

- Mengidentifikasi persyaratan sistem yang kritis dan targetnya,

- Tentukan area teknologi utama,

- Tentukan pendorong teknologi dan targetnya,

- Mengidentifikasi alternatif teknologi dan jadwal pelaksanaannya,

- Merekomendasikan alternatif teknologi yang harus dikejar, dan

- Membuat laporan peta jalan teknologi.

Mengidentifikasi fokus produk dari peta jalan

Pada langkah ini, kebutuhan produk yang umum diidentifikasi dan disepakati oleh semua peserta. Hal ini penting untuk mendapatkan penerimaan dari semua kelompok dalam proses tersebut. Jika terjadi ketidakpastian kebutuhan produk, perencanaan berbasis skenario dapat digunakan untuk menentukan kebutuhan produk yang umum. Pada gambar 3, para peserta dan kemungkinan perencanaan berbasis skenario memberikan kebutuhan produk yang umum.

Mengidentifikasi kebutuhan sistem yang kritis dan targetnya

Setelah diputuskan apa yang harus dipetakan, persyaratan sistem kritis dapat diidentifikasi; persyaratan tersebut memberikan kerangka kerja keseluruhan untuk peta jalan teknologi. Persyaratan dapat memiliki target seperti keandalan dan biaya.

Tentukan area teknologi utama

Ini adalah area yang membantu mencapai persyaratan sistem yang kritis. Untuk setiap area teknologi, beberapa teknologi dapat ditemukan. Contoh area teknologi adalah: penilaian pasar, teknologi lintas sektoral, pengembangan komponen, dan pengembangan sistem.

Tentukan pendorong teknologi dan targetnya

Pada langkah ini, persyaratan sistem kritis dari langkah kedua diubah menjadi pendorong teknologi (dengan target) untuk area teknologi tertentu. Penggerak ini adalah variabel kritis yang memilih alternatif teknologi. Faktor pendorong bergantung pada area teknologi namun berhubungan dengan bagaimana teknologi tersebut memenuhi persyaratan sistem kritis.

Mengidentifikasi alternatif teknologi dan jadwal pelaksanaannya

Pada tahap ini, pendorong teknologi dan targetnya ditentukan dan alternatif teknologi yang dapat memenuhi target tersebut harus ditentukan. Untuk setiap alternatif, jadwal waktu harus diperkirakan untuk bagaimana hal tersebut akan matang sehubungan dengan target pendorong teknologi.

Faktor waktu dapat disesuaikan dengan situasi tertentu. Jangka waktu untuk e-commerce dan sektor yang berhubungan dengan perangkat lunak biasanya pendek. Perbedaan lain dapat dibuat berdasarkan skala dan interval.

Merekomendasikan alternatif teknologi yang harus dikejar

Karena alternatif yang ada mungkin berbeda dalam hal biaya, jadwal, dan sebagainya, maka harus dilakukan pemilihan terhadap alternatif yang ada. Ini adalah alternatif yang harus. Pada langkah ini, banyak pertukaran yang harus dilakukan antara alternatif yang berbeda untuk target yang berbeda: misalnya, kinerja dibandingkan biaya dan bahkan target dibandingkan target.

Model proses-data tahap pengembangan.

Membuat laporan

Pada titik ini, peta jalan teknologi telah selesai. Pada gambar 3, dapat dilihat bahwa laporan peta jalan teknologi terdiri dari 5 bagian:

- identifikasi dan deskripsi setiap area teknologi,

- faktor kritis dalam peta jalan,

- area yang belum ditangani,

- rekomendasi implementasi, dan

- rekomendasi teknis.

III. Fase 3: Fase kegiatan tindak lanjut

Ini adalah saat dimana peta jalan harus dikritisi, divalidasi dan diharapkan diterima oleh kelompok yang terlibat dalam implementasi. Hal ini membutuhkan rencana yang dikembangkan dengan menggunakan peta jalan teknologi. Selanjutnya, harus ada peninjauan dan pembaruan secara berkala, karena kebutuhan dari para peserta dan teknologi berkembang.

Pendekatan awal yang cepat untuk pemetaan jalan

Mengingat potensi kompleksitas dan kelembaman organisasi seputar pembuatan peta jalan, para peneliti di University of Cambridge berfokus pada pengembangan pendekatan awal yang cepat untuk pemetaan jalan. Pendekatan ini, yang disebut T-Plan, dibuat pada akhir tahun 1990-an terutama untuk membantu organisasi mengambil langkah pertama dalam pemetaan jalan dengan sumber daya dan waktu yang minimal. Pendekatan ini telah berpengaruh dalam penyebaran dan penggunaan pemetaan jalan secara internasional, termasuk penerjemahan buku kerja T-Plan ke dalam bahasa Mandarin (tradisional & modern), Jerman, Jepang, dan Spanyol. Pendekatan ini (dan juga padanannya untuk pemetaan jalan inovasi dan strategi, S-Plan) bersifat fleksibel dan terukur, dan oleh karena itu dapat dengan mudah disesuaikan untuk penerapan yang efisien. Pendekatan cepat dan ramping sangat penting bagi usaha kecil dan menengah (UKM) dan telah terbukti berhasil terutama untuk memberikan arahan kepada kelompok UKM.

Konteks perencanaan dan pengembangan bisnis

Proses pemetaan jalan teknologi sesuai dengan strategi perusahaan, perencanaan strategis perusahaan, perencanaan teknologi, dan konteks pengembangan bisnis. Tiga elemen penting harus dihubungkan: kebutuhan, produk, dan teknologi.

Pengetahuan dan keterampilan yang dibutuhkan

Konsultan yang memiliki keterampilan

Membuat peta jalan teknologi membutuhkan pengetahuan dan keterampilan tertentu. Beberapa peserta harus mengetahui tujuan pemetaan jalan teknologi. Di samping itu, keterampilan proses kelompok dan interpersonal juga diperlukan karena prosesnya mencakup banyak diskusi dan mencari tahu apa kebutuhan bersama. Jika jumlah peserta sangat banyak, mungkin diperlukan konsultan atau fasilitator.

Tujuan

Perencanaan produk dalam pemetaan jalan. Ini adalah jenis yang paling umum dari peta jalan teknologi: menghubungkan penyisipan teknologi ke dalam produk.

Perencanaan program

Jenis ini lebih mengarah pada implementasi strategi dan terkait dengan perencanaan proyek. Gambar 5 menunjukkan hubungan antara fase pengembangan teknologi, fase program, dan pencapaian.

Format

- Batang: Hampir semua peta jalan (sebagian) dinyatakan dalam bentuk batang untuk setiap lapisan. Hal ini membuat peta jalan menjadi sangat sederhana dan terpadu, yang membuat komunikasi dan integrasi menjadi lebih mudah.

- Grafik: Peta jalan teknologi juga dapat dinyatakan sebagai grafik, biasanya satu grafik untuk setiap sub-lapisan. (misalnya IMEC menggunakan metode kedua).

Disadur dari: en.wikipedia.org

Teknik Industri

Odoo: Solusi Manajemen Bisnis Terintegrasi dan Gratis untuk Edisi Enterprise

Dipublikasikan oleh Sirattul Istid'raj pada 18 Februari 2025

Odoo adalah rangkaian perangkat lunak manajemen bisnis asal Belgia yang mencakup manajemen hubungan pelanggan, e-commerce, penagihan, akuntansi, manufaktur, gudang, manajemen proyek, dan manajemen inventaris. Selama acara Odoo Experience pada bulan Oktober 2022, Fabien Pinckaers mengumumkan bahwa Odoo akan menyediakan semua aplikasi secara gratis dalam edisi perusahaan.

Versi Komunitas adalah perangkat lunak bebas, dilisensikan di bawah GNU LGPLv3. Versi Enterprise memiliki fitur dan layanan tambahan yang eksklusif. Kode sumber untuk kerangka kerja dan modul perencanaan sumber daya perusahaan inti dikembangkan oleh Odoo SA yang berbasis di Belgia. Odoo tersedia untuk lingkungan SaaS lokal dan siap pakai. Kode sumber untuk kerangka kerja OpenObject dan modul inti ERP disediakan oleh Odoo S.A. yang berbasis di Belgia.

Gambaran umum

Sejak awal, Odoo S.A (sebelumnya OpenERP S.A) telah merilis perangkat lunak inti sebagai sumber terbuka. Sejak rilis V9.0, perusahaan telah beralih ke model inti terbuka, yang menyediakan perangkat lunak perusahaan berpemilik berbasis langganan dan perangkat lunak yang di-hosting di cloud sebagai layanan, di samping versi sumber terbuka. Pada tahun 2013, Asosiasi Komunitas Odoo nirlaba dibentuk untuk mempromosikan penggunaan Odoo secara luas dan untuk mendukung pengembangan kolaboratif fitur-fitur Odoo.

Arsitektur Odoo yang dapat diperluas memungkinkan sejumlah besar pekerja lepas dan organisasi untuk mengembangkan Aplikasi atau Modul Odoo dan menempatkannya di pasar untuk dijual atau diunduh secara gratis. Komponen utama Odoo adalah kerangka kerja, sekitar 30 aplikasi inti (juga disebut modul resmi), dan ribuan modul komunitas.

Odoo telah digunakan sebagai komponen mata kuliah di universitas. Sebuah studi tentang pembelajaran eksperimental menunjukkan bahwa Odoo (yang kemudian dikenal sebagai OpenERP) memberikan alternatif yang sesuai untuk sistem berpemilik untuk melengkapi pengajaran. Beberapa buku telah ditulis tentang Odoo, beberapa di antaranya mencakup bidang tertentu seperti akuntansi atau pengembangan.

Sejarah

Pada tahun 2005, Fabien Pinckaers, pendiri dan CEO Odoo saat ini, mulai mengembangkan produk perangkat lunak pertamanya, TinyERP. Tiga tahun kemudian, namanya diubah menjadi OpenERP. Perusahaan ini mulai berkembang dengan cepat dan pada tahun 2010, OpenERP telah menjadi perusahaan dengan lebih dari 100 karyawan. Pada tahun 2013, perusahaan ini memenangkan penghargaan Deloitte sebagai perusahaan dengan pertumbuhan tercepat di Belgia, dengan pertumbuhan sebesar 1.549% dalam kurun waktu lima tahun. Pada tahun 2014, perusahaan ini berganti nama menjadi Odoo, untuk membedakannya dari istilah "ERP". Pada tahun 2015, Inc. Magazine menempatkan Odoo dalam 5.000 perusahaan swasta dengan pertumbuhan tercepat di Eropa.

Pada tahun 2019, perusahaan mengumpulkan investasi sebesar $90 juta. Pada tahun 2021, produk Odoo digunakan oleh lebih dari 5 juta pelanggan. Odoo diperkirakan akan mempekerjakan 1.000 karyawan baru, menurut CEO Fabien Pinckaers. Pada tahun 2023, Odoo meluncurkan Odoo 17, dengan perubahan UI yang signifikan dan beberapa fungsionalitas baru, terutama di ruang restoran. Rilis ini mencakup integrasi WhatsApp dan modul Point of Sale (POS) yang ditingkatkan secara substansial dengan memperkenalkan fitur-fitur seperti pemesanan mandiri, aplikasi restoran, dan aplikasi tampilan dapur. Odoo juga menambahkan fungsi manajemen ruang rapat dan fungsi meja depan ke dalam modul.

Penghargaan

Odoo telah menerima pengakuan industri. Sebelum perubahan namanya, ia menerima penghargaan sebagai OpenERP termasuk Trends Gazelle, Deloitte Technology Fast 50 Award, dan InfoWorld's BOSSIE Award 2013. Setelah berganti nama menjadi Odoo, Odoo memenangkan Penghargaan BOSSIE berturut-turut pada tahun 2014, 2015, dan 2016.

Disadur dari: en.wikipedia.org

Teknik Industri

Enterprise Resource Planning

Dipublikasikan oleh Sirattul Istid'raj pada 18 Februari 2025

Perencanaan sumber daya perusahaan (ERP) adalah manajemen terintegrasi dari proses bisnis utama, sering kali secara real time dan dimediasi oleh perangkat lunak dan teknologi. ERP biasanya disebut sebagai kategori perangkat lunak manajemen bisnis-biasanya berupa rangkaian aplikasi terintegrasi-yang dapat digunakan organisasi untuk mengumpulkan, menyimpan, mengelola, dan menginterpretasikan data dari berbagai aktivitas bisnis. Sistem ERP dapat berbasis lokal atau berbasis Cloud. Aplikasi berbasis Cloud telah berkembang dalam beberapa tahun terakhir karena informasi tersedia dari lokasi mana pun yang memiliki akses internet.

ERP menyediakan pandangan yang terintegrasi dan terus diperbarui dari proses bisnis inti menggunakan database umum yang dikelola oleh sistem manajemen database. Sistem ERP melacak sumber daya bisnis-kas, bahan baku, kapasitas produksi-dan status komitmen bisnis: pesanan, pesanan pembelian, dan penggajian. Aplikasi yang membentuk sistem berbagi data di berbagai departemen (manufaktur, pembelian, penjualan, akuntansi, dll) yang menyediakan data. ERP memfasilitasi aliran informasi antara semua fungsi bisnis dan mengelola koneksi ke pemangku kepentingan luar.

Diagram menunjukkan beberapa modul ERP yang khas.

Perangkat lunak sistem perusahaan adalah industri bernilai miliaran dolar yang menghasilkan komponen yang mendukung berbagai fungsi bisnis. Meskipun sistem ERP awal berfokus pada perusahaan besar, perusahaan yang lebih kecil semakin banyak menggunakan sistem ERP. Sistem ERP mengintegrasikan berbagai sistem organisasi dan memfasilitasi transaksi dan produksi yang bebas dari kesalahan, sehingga meningkatkan efisiensi organisasi. Namun, pengembangan sistem ERP berbeda dengan pengembangan sistem tradisional. Sistem ERP berjalan pada berbagai perangkat keras komputer dan konfigurasi jaringan, biasanya menggunakan basis data sebagai tempat penyimpanan informasi.

Asal usul

Gartner Group pertama kali menggunakan singkatan ERP pada tahun 1990-an untuk memasukkan kemampuan perencanaan kebutuhan material (MRP), dan perencanaan sumber daya manufaktur (MRP II),[8][9] serta manufaktur yang terintegrasi dengan komputer. Tanpa mengganti istilah-istilah ini, ERP datang untuk mewakili keseluruhan yang lebih besar yang mencerminkan evolusi integrasi aplikasi di luar manufaktur.

Tidak semua paket ERP dikembangkan dari inti manufaktur; vendor ERP secara beragam mulai merakit paket mereka dengan komponen keuangan dan akuntansi, pemeliharaan, dan sumber daya manusia. Pada pertengahan tahun 1990-an, sistem ERP telah menangani semua fungsi inti perusahaan. Pemerintah dan organisasi nirlaba juga mulai menggunakan sistem ERP. Sebuah "metodologi pemilihan sistem ERP" adalah proses formal untuk memilih sistem perencanaan sumber daya perusahaan (ERP). Metodologi yang ada meliputi: Metode corong Kuiper, alat pendukung keputusan berbasis web tiga dimensi (3D) Dobrin, dan metodologi Clarkston Potomac.

Ekspansi

Sistem ERP mengalami pertumbuhan yang pesat pada tahun 1990-an. Karena masalah tahun 2000, banyak perusahaan mengambil kesempatan untuk mengganti sistem lama mereka dengan ERP. Sistem ERP pada awalnya berfokus pada otomatisasi fungsi back office yang tidak secara langsung mempengaruhi pelanggan dan publik. Fungsi front office, seperti manajemen hubungan pelanggan (CRM), yang berhubungan langsung dengan pelanggan, atau sistem e-bisnis seperti e-commerce dan e-government-atau manajemen hubungan pemasok (SRM) menjadi terintegrasi kemudian, ketika internet menyederhanakan komunikasi dengan pihak eksternal.

"ERP II" diciptakan pada tahun 2000 dalam sebuah artikel oleh Gartner Publications yang berjudul ERP Is Dead-Long Live ERP II. Artikel tersebut menjelaskan perangkat lunak berbasis web yang menyediakan akses real-time ke sistem ERP untuk karyawan dan mitra (seperti pemasok dan pelanggan). Peran ERP II memperluas optimasi sumber daya ERP tradisional dan pemrosesan transaksi. Daripada hanya mengelola pembelian, penjualan, dll. - ERP II memanfaatkan informasi dalam sumber daya di bawah pengelolaannya untuk membantu perusahaan berkolaborasi dengan perusahaan lain. ERP II lebih fleksibel daripada ERP generasi pertama. Alih-alih membatasi kemampuan sistem ERP di dalam organisasi, ERP II melampaui batas-batas perusahaan untuk berinteraksi dengan sistem lain. Suite aplikasi perusahaan adalah nama alternatif untuk sistem tersebut. Sistem ERP II biasanya digunakan untuk memungkinkan inisiatif kolaboratif seperti manajemen rantai pasokan (SCM), manajemen hubungan pelanggan (CRM), dan intelijen bisnis (BI) di antara organisasi mitra bisnis melalui penggunaan berbagai teknologi bisnis elektronik.

Para pengembang sekarang melakukan lebih banyak upaya untuk mengintegrasikan perangkat seluler dengan sistem ERP. Vendor ERP memperluas ERP ke perangkat ini, bersama dengan aplikasi bisnis lainnya, sehingga bisnis tidak perlu bergantung pada aplikasi pihak ketiga. Sebagai contoh, platform e-commerce Shopify dapat menyediakan alat ERP dari Microsoft dan Oracle di aplikasinya pada Oktober 2021. Pertaruhan teknis ERP modern menyangkut integrasi-perangkat keras, aplikasi, jaringan, rantai pasokan. ERP sekarang mencakup lebih banyak fungsi dan peran-termasuk pengambilan keputusan, hubungan pemangku kepentingan, standarisasi, transparansi, globalisasi, dll.

Karakteristik

Sistem ERP biasanya memiliki karakteristik sebagai berikut:

- Sistem yang terintegrasi.

- Beroperasi dalam (atau mendekati) waktu nyata.

- Basis data umum yang mendukung semua aplikasi.

- Tampilan dan nuansa yang konsisten di seluruh modul.

- Instalasi sistem dengan integrasi aplikasi/data yang rumit oleh departemen Teknologi Informasi (TI), asalkan implementasinya tidak dilakukan dalam langkah-langkah kecil.

- Opsi penerapan meliputi: di lokasi, cloud hosted, atau SaaS.

Area fungsional

Sistem ERP mencakup area fungsional umum berikut ini. Dalam banyak sistem ERP, ini disebut dan dikelompokkan sebagai modul ERP:

- Akuntansi keuangan: buku besar, aset tetap, utang termasuk voucher, pencocokan dan pembayaran, piutang dan penagihan, manajemen kas, konsolidasi keuangan

- Akuntansi manajemen: penganggaran, penetapan biaya, manajemen biaya, penetapan biaya berdasarkan aktivitas

- Sumber daya manusia: perekrutan, pelatihan, pembuatan daftar, penggajian, tunjangan, rencana pensiun dan pensiun, manajemen keragaman, pensiun, pemisahan

- Manufaktur: teknik, bill of material, perintah kerja, penjadwalan, kapasitas, manajemen alur kerja, kontrol kualitas, proses manufaktur, proyek manufaktur, alur manufaktur, manajemen siklus hidup produk

- Pemrosesan pesanan: pesanan menjadi uang tunai, entri pesanan, pengecekan kredit, penetapan harga, tersedia untuk dijanjikan, inventaris, pengiriman, analisis dan pelaporan penjualan, komisioning penjualan

- Manajemen rantai pasokan: perencanaan rantai pasokan, penjadwalan pemasok, konfigurator produk, pesanan menjadi uang tunai, pembelian, inventaris, pemrosesan klaim, pergudangan (penerimaan, penyimpanan, pengambilan, dan pengemasan)

- Manajemen proyek: perencanaan proyek, perencanaan sumber daya, penetapan biaya proyek, struktur rincian kerja, penagihan, waktu dan biaya, unit kinerja, manajemen aktivitas

- Manajemen hubungan pelanggan (CRM): penjualan dan pemasaran, komisi, layanan, kontak pelanggan, dukungan pusat panggilan - sistem CRM tidak selalu dianggap sebagai bagian dari sistem ERP, melainkan sistem pendukung bisnis (BSS)

- Manajemen Hubungan Pemasok (SRM): Menciptakan hubungan pemasok yang terlibat dan proses pengadaan hingga pembayaran yang lancar.

- Layanan data: berbagai antarmuka "swalayan" untuk pelanggan, pemasok dan/atau karyawan

- Manajemen sekolah dan lembaga pendidikan.

GRP - Penggunaan ERP dalam pemerintahan

Perencanaan sumber daya pemerintah (GRP) setara dengan ERP untuk sektor publik dan sistem otomasi kantor terintegrasi untuk badan-badan pemerintah. Struktur perangkat lunak, modularisasi, algoritme inti, dan antarmuka utama tidak berbeda dengan ERP lainnya, dan pemasok perangkat lunak ERP dapat mengadaptasikan sistem mereka ke badan-badan pemerintah.

Kedua implementasi sistem, di organisasi swasta dan publik, diadopsi untuk meningkatkan produktivitas dan kinerja bisnis secara keseluruhan dalam organisasi, tetapi perbandingan (swasta vs. publik) implementasi menunjukkan bahwa faktor utama yang mempengaruhi keberhasilan implementasi ERP di sektor publik adalah budaya

Praktik terbaik

Sebagian besar sistem ERP menggabungkan praktik-praktik terbaik. Ini berarti perangkat lunak mencerminkan interpretasi vendor tentang cara paling efektif untuk melakukan setiap proses bisnis. Sistem bervariasi dalam hal kemudahan pelanggan untuk memodifikasi praktik-praktik ini.

Penggunaan praktik terbaik memudahkan kepatuhan terhadap persyaratan seperti IFRS, Sarbanes-Oxley, atau Basel II. Praktik-praktik ini juga dapat membantu mematuhi standar industri de facto, seperti transfer dana elektronik. Hal ini karena prosedur tersebut dapat dengan mudah dikodifikasikan dalam perangkat lunak ERP dan direplikasi dengan percaya diri di berbagai bisnis yang memiliki persyaratan bisnis yang sama.

Konektivitas ke informasi lantai pabrik

Sistem ERP terhubung ke data real-time dan data transaksi dengan berbagai cara. Sistem ini biasanya dikonfigurasikan oleh integrator sistem, yang membawa pengetahuan unik tentang proses, peralatan, dan solusi vendor.

Integrasi langsung- Sistem ERP memiliki konektivitas (komunikasi ke peralatan pabrik) sebagai bagian dari penawaran produk mereka. Hal ini mengharuskan vendor menawarkan dukungan khusus untuk peralatan lantai pabrik yang dioperasikan pelanggan mereka.

Integrasi basis data-sistem ERP terhubung ke sumber data di lantai pabrik melalui tabel pementasan dalam basis data. Sistem lantai pabrik menyimpan informasi yang diperlukan ke dalam database. Sistem ERP membaca informasi dalam tabel. Manfaat dari staging adalah vendor ERP tidak perlu menguasai kerumitan integrasi peralatan. Konektivitas menjadi tanggung jawab integrator sistem.

Modul transaksi alat perusahaan (EATM) - Perangkat ini berkomunikasi langsung dengan peralatan di pabrik dan dengan sistem ERP melalui metode yang didukung oleh sistem ERP. EATM dapat menggunakan tabel pementasan, layanan web, atau antarmuka program khusus sistem (API). EATM menawarkan manfaat sebagai solusi siap pakai.

Solusi integrasi khusus-Banyak integrator sistem menawarkan solusi khusus. Sistem ini cenderung memiliki tingkat biaya integrasi awal yang paling tinggi, dan dapat memiliki biaya pemeliharaan dan keandalan jangka panjang yang lebih tinggi. Biaya jangka panjang dapat diminimalkan melalui pengujian sistem yang cermat dan dokumentasi yang menyeluruh. Solusi terintegrasi khusus biasanya berjalan pada komputer workstation atau komputer kelas server.

Implementasi

Ruang lingkup ERP biasanya menyiratkan perubahan signifikan pada proses dan praktik kerja staf. Secara umum, ada tiga jenis layanan yang tersedia untuk membantu mengimplementasikan perubahan tersebut: konsultasi, kustomisasi, dan dukungan. Waktu implementasi tergantung pada ukuran bisnis, jumlah modul, kustomisasi, ruang lingkup perubahan proses, dan kesiapan pelanggan untuk mengambil alih proyek. Sistem ERP modular dapat diimplementasikan secara bertahap. Proyek tipikal untuk perusahaan besar membutuhkan waktu sekitar 14 bulan dan membutuhkan sekitar 150 konsultan. Proyek kecil dapat membutuhkan waktu berbulan-bulan; implementasi multinasional dan besar lainnya dapat memakan waktu bertahun-tahun. Kustomisasi dapat meningkatkan waktu implementasi secara substansial.

Selain itu, pemrosesan informasi mempengaruhi berbagai fungsi bisnis, misalnya beberapa perusahaan besar seperti Wal-Mart menggunakan sistem inventaris tepat waktu. Hal ini mengurangi penyimpanan inventaris dan meningkatkan efisiensi pengiriman, dan membutuhkan data yang up-to-date. Sebelum tahun 2014, Walmart menggunakan sistem yang disebut Inforem yang dikembangkan oleh IBM untuk mengelola pengisian ulang.

Disadur dari: en.wikipedia.org

Teknik Industri

Memahami Sistem Pembayaran E-Commerce: Keamanan, Popularitas, dan Kepatuhan

Dipublikasikan oleh Sirattul Istid'raj pada 18 Februari 2025

Sistem pembayaran e-commerce (atau sistem pembayaran elektronik) memfasilitasi penerimaan pembayaran elektronik untuk transfer offline, juga dikenal sebagai subkomponen pertukaran data elektronik (EDI), sistem pembayaran e-commerce telah menjadi semakin populer karena meluasnya penggunaan belanja berbasis internet dan perbankan.

Kartu kredit tetap menjadi bentuk pembayaran yang paling umum untuk transaksi e-commerce. Pada tahun 2008, di Amerika Utara, hampir 90% transaksi ritel online dilakukan dengan jenis pembayaran ini. Sulit bagi peritel online untuk beroperasi tanpa mendukung kartu kredit dan debit karena penggunaannya yang luas. Pedagang online harus mematuhi aturan ketat yang ditetapkan oleh penerbit kartu kredit dan debit (misalnya Visa dan Mastercard) sesuai dengan peraturan bank dan keuangan di negara tempat layanan debit/kredit menjalankan bisnisnya. Sistem pembayaran e-commerce sering kali menggunakan mode B2B. Keamanan informasi pelanggan, informasi bisnis, dan basis informasi pembayaran menjadi perhatian selama proses pembayaran transaksi di bawah model e-commerce B2B konvensional.

Untuk sebagian besar sistem pembayaran yang dapat diakses di Internet publik, otentikasi dasar (dari lembaga keuangan di sisi penerima), integritas data, dan kerahasiaan informasi elektronik yang dipertukarkan melalui jaringan publik melibatkan perolehan sertifikat dari otoritas sertifikat (CA) yang berwenang yang menyediakan infrastruktur kunci publik (PKI). Bahkan dengan adanya keamanan lapisan transport (TLS) untuk melindungi bagian dari transaksi yang dilakukan melalui jaringan publik - terutama dengan sistem pembayaran - situs web yang berhadapan dengan pelanggan itu sendiri harus dikodekan dengan sangat hati-hati, agar tidak membocorkan kredensial dan membuat pelanggan menjadi korban pencurian identitas.

Meskipun digunakan secara luas di Amerika Utara, masih ada banyak negara seperti Cina dan India yang memiliki beberapa masalah yang harus diatasi terkait keamanan kartu kredit. Langkah-langkah keamanan yang ditingkatkan termasuk penggunaan nomor verifikasi kartu (CVN) yang mendeteksi penipuan dengan membandingkan nomor verifikasi yang tercetak pada strip tanda tangan di bagian belakang kartu dengan informasi yang tersimpan di bank penerbit kartu.

Ada perusahaan yang mengkhususkan diri dalam transaksi keuangan melalui Internet, seperti Stripe untuk pemrosesan kartu kredit, Smartpay untuk pembayaran bank online langsung, dan PayPal untuk metode pembayaran alternatif pada saat pembayaran. Banyak perantara yang mengizinkan konsumen untuk membuat akun dengan cepat, dan untuk mentransfer dana antara akun online mereka dan rekening bank tradisional, biasanya melalui transaksi kliring otomatis (ACH).

Kecepatan dan kesederhanaan akun perantara dunia maya yang dapat dibuat dan digunakan telah berkontribusi pada penggunaannya secara luas, terlepas dari risiko pencurian, penyalahgunaan, dan proses yang biasanya sulit untuk mencari bantuan ketika terjadi kesalahan. Asimetri informasi yang melekat pada lembaga keuangan besar yang menjaga keamanan informasi memberi pengguna akhir sedikit wawasan ke dalam sistem ketika sistem salah menangani dana, sehingga pengguna yang tidak puas sering menuduh perantara berperilaku ceroboh atau salah; kepercayaan antara publik dan perusahaan perbankan tidak meningkat ketika lembaga keuangan besar terungkap telah mengambil keuntungan besar dari kekuatan asimetris mereka, seperti skandal penipuan akun Wells Fargo tahun 2016.

Metode pembayaran online

Ada berbagai jenis metode pembayaran elektronik seperti transaksi kartu kredit online, dompet elektronik, e-cash, dan sistem pembayaran nirkabel. Kartu kredit merupakan metode pembayaran online yang populer, tetapi bisa jadi mahal bagi pedagang untuk menerimanya karena biaya transaksi yang tinggi. Kartu debit merupakan alternatif yang sangat baik dengan keamanan yang sama tetapi biasanya biaya yang jauh lebih murah. Selain pembayaran berbasis kartu, metode pembayaran alternatif telah muncul dan terkadang bahkan mengklaim kepemimpinan pasar.

Pembayaran bank

Ini adalah sistem yang tidak melibatkan kartu fisik apa pun. Sistem ini digunakan oleh pelanggan yang memiliki akun yang diaktifkan dengan internet banking. Alih-alih memasukkan detail kartu di situs pembeli, dalam sistem ini gateway pembayaran memungkinkan seseorang untuk menentukan dari bank mana mereka ingin membayar. Kemudian pengguna diarahkan ke situs web bank, di mana seseorang dapat mengautentikasi diri sendiri dan kemudian menyetujui pembayaran. Biasanya juga akan ada beberapa bentuk otentikasi dua faktor.

Ini biasanya dianggap lebih aman daripada menggunakan kartu kredit, karena jauh lebih sulit bagi peretas untuk mendapatkan kredensial login dibandingkan dengan nomor kartu kredit. Bagi banyak pedagang eCommerce, menawarkan opsi bagi pelanggan untuk membayar dengan uang tunai di rekening bank mereka akan mengurangi pengabaian keranjang karena memungkinkan cara untuk menyelesaikan transaksi tanpa kartu kredit.

Dompet uang seluler

Di beberapa negara berkembang, banyak orang tidak memiliki akses ke fasilitas perbankan, terutama di kota-kota tingkat II dan tingkat III. Mengambil contoh di India, jumlah pengguna ponsel lebih banyak dibandingkan dengan jumlah orang yang memiliki rekening bank aktif. Operator telekomunikasi, di lokasi-lokasi tersebut, telah mulai menawarkan dompet uang mobile yang memungkinkan penambahan dana dengan mudah melalui nomor langganan ponsel mereka yang ada, dengan mengunjungi titik-titik pengisian ulang fisik yang dekat dengan rumah dan kantor mereka dan mengubah uang tunai mereka menjadi mata uang dompet mobile. Ini dapat digunakan untuk transaksi online dan pembelian eCommerce.

Disadur dari: en.wikipedia.org

Teknik Industri

Menguasai Efisiensi Bisnis: Peran dan Manfaat Manajemen Proses Bisnis (BPM)

Dipublikasikan oleh Sirattul Istid'raj pada 18 Februari 2025

Manajemen proses bisnis (BPM) adalah disiplin ilmu yang menggunakan berbagai metode untuk menemukan, memodelkan, menganalisis, mengukur, meningkatkan, mengoptimalkan, dan mengotomatisasi proses bisnis. Kombinasi metode apa pun yang digunakan untuk mengelola proses bisnis perusahaan merupakan BPM. Proses dapat terstruktur dan dapat diulang atau tidak terstruktur dan bervariasi. Meskipun tidak diwajibkan, teknologi pendukung sering digunakan dengan BPM.

Sebagai sebuah pendekatan, BPM melihat proses sebagai aset penting organisasi yang harus dipahami, dikelola, dan dikembangkan untuk mengumumkan dan memberikan produk dan layanan bernilai tambah kepada klien atau pelanggan. Pendekatan ini sangat mirip dengan manajemen kualitas total atau metodologi proses peningkatan berkelanjutan lainnya.

ISO 9000:2015 mempromosikan pendekatan proses untuk mengelola organisasi:

mempromosikan adopsi pendekatan proses ketika mengembangkan, menerapkan dan meningkatkan efektivitas sistem manajemen mutu, untuk meningkatkan kepuasan pelanggan dengan memenuhi persyaratan pelanggan.

Para pendukung BPM juga mengklaim bahwa pendekatan ini dapat didukung, atau diaktifkan, melalui teknologi. Dengan demikian, banyak artikel BPM dan para ahli yang sering mendiskusikan BPM dari salah satu dari dua sudut pandang: orang dan/atau teknologi. BPM menyederhanakan pemrosesan bisnis dengan mengotomatiskan alur kerja; sementara RPA mengotomatiskan tugas dengan merekam serangkaian aktivitas berulang yang dilakukan oleh manusia. Organisasi memaksimalkan otomatisasi bisnis mereka dengan memanfaatkan kedua teknologi tersebut untuk mencapai hasil yang lebih baik.

Definisi

Koalisi Manajemen Alur Kerja, BPM.com dan beberapa sumber lain menggunakan definisi berikut:

Manajemen proses bisnis (BPM) adalah sebuah disiplin ilmu yang melibatkan kombinasi pemodelan, otomatisasi, eksekusi, kontrol, pengukuran, dan optimalisasi aliran aktivitas bisnis, dalam mendukung tujuan perusahaan, yang mencakup sistem, karyawan, pelanggan, dan mitra di dalam dan di luar batas-batas perusahaan.

Asosiasi Profesional Manajemen Proses Bisnis mendefinisikan BPM sebagai:

Manajemen proses bisnis (BPM) adalah pendekatan disiplin untuk mengidentifikasi, merancang, melaksanakan, mendokumentasikan, mengukur, memantau, dan mengendalikan proses bisnis otomatis dan non-otomatis untuk mencapai hasil yang konsisten dan ditargetkan yang selaras dengan tujuan strategis organisasi. BPM melibatkan definisi, peningkatan, inovasi, dan manajemen proses bisnis end-to-end yang disengaja, kolaboratif, dan semakin dibantu oleh teknologi, yang mendorong hasil bisnis, menciptakan nilai, dan memungkinkan organisasi untuk memenuhi tujuan bisnisnya dengan lebih lincah. BPM memungkinkan perusahaan untuk menyelaraskan proses bisnisnya dengan strategi bisnisnya, yang mengarah pada kinerja perusahaan yang efektif secara keseluruhan melalui peningkatan aktivitas kerja tertentu baik di dalam departemen tertentu, di seluruh perusahaan, atau di antara organisasi.

Gartner mendefinisikan manajemen proses bisnis sebagai:

"disiplin mengelola proses (bukan tugas) sebagai sarana untuk meningkatkan hasil kinerja bisnis dan kelincahan operasional. Proses menjangkau batas-batas organisasi, menghubungkan orang-orang, arus informasi, sistem, dan aset lainnya untuk menciptakan dan memberikan nilai kepada pelanggan dan konstituen."

Adalah hal yang umum untuk mengacaukan BPM dengan BPM suite (BPMS). BPM adalah disiplin profesional yang dilakukan oleh orang-orang, sedangkan BPMS adalah rangkaian alat teknologi yang dirancang untuk membantu para profesional BPM mencapai tujuan mereka. BPM juga tidak boleh disamakan dengan aplikasi atau solusi yang dikembangkan untuk mendukung proses tertentu. Suite dan solusi mewakili cara-cara untuk mengotomatisasi proses bisnis, tetapi otomatisasi hanyalah salah satu aspek dari BPM.

Perbandingan dengan manajemen program

Hal ini dapat dibedakan dari manajemen program karena manajemen program berkaitan dengan pengelolaan sekelompok proyek yang saling bergantung. Dari sudut pandang lain, manajemen proses mencakup manajemen program. Dalam manajemen proyek, manajemen proses adalah penggunaan proses yang berulang untuk meningkatkan hasil proyek.

Perbandingan dengan manajemen proyek

Perbedaan utama antara manajemen proses dan manajemen proyek adalah pengulangan dan prediktabilitas. Jika struktur dan urutan pekerjaannya unik, maka itu adalah sebuah proyek. Dalam manajemen proses bisnis, urutan pekerjaan dapat bervariasi dari satu contoh ke contoh lainnya: ada gerbang, kondisi, aturan bisnis, dll. Kuncinya adalah prediktabilitas: tidak peduli berapa banyak persimpangan di jalan, kita tahu semuanya sebelumnya, dan kita memahami kondisi untuk proses untuk mengambil satu rute atau lainnya. Jika kondisi ini terpenuhi, kita berurusan dengan sebuah proses."

Perubahan

Konsep proses bisnis mungkin sama tradisionalnya dengan konsep tugas, departemen, produksi, dan output, yang muncul dari masalah penjadwalan job shop pada awal abad ke-20. Pendekatan manajemen dan peningkatan pada tahun 2010, dengan definisi formal dan pemodelan teknis, telah ada sejak awal 1990-an (lihat pemodelan proses bisnis). Perhatikan bahwa istilah "proses bisnis" terkadang digunakan oleh praktisi TI sebagai sinonim dengan manajemen proses middleware atau dengan mengintegrasikan tugas-tugas perangkat lunak aplikasi.

Meskipun BPM pada awalnya berfokus pada otomatisasi proses bisnis dengan penggunaan teknologi informasi, namun sejak saat itu BPM telah diperluas [oleh siapa?] untuk mengintegrasikan proses yang digerakkan oleh manusia di mana interaksi manusia terjadi secara seri atau paralel dengan penggunaan teknologi. Sebagai contoh, sistem manajemen alur kerja dapat menetapkan langkah-langkah individual yang membutuhkan penggunaan intuisi atau penilaian manusia kepada manusia yang relevan dan tugas-tugas lain dalam alur kerja ke sistem otomatis yang relevan.

Variasi yang lebih baru seperti "manajemen interaksi manusia" berkaitan dengan interaksi antara pekerja manusia yang melakukan suatu tugas.

Pada tahun 2010, teknologi telah memungkinkan penggabungan BPM dengan metodologi lain, seperti Six Sigma. Beberapa alat BPM seperti SIPOC, alur proses, RACI, CTQ, dan histogram memungkinkan pengguna untuk:

- memvisualisasikan - fungsi dan proses

- mengukur - menentukan ukuran yang tepat untuk menentukan keberhasilan

- menganalisis - membandingkan berbagai simulasi untuk menentukan peningkatan yang optimal

- meningkatkan - memilih dan mengimplementasikan peningkatan

- kontrol - menerapkan implementasi ini dan dengan menggunakan dasbor yang ditentukan pengguna, memantau peningkatan secara real time dan memasukkan informasi kinerja kembali ke dalam model simulasi sebagai persiapan untuk iterasi peningkatan berikutnya

- merekayasa ulang - mengubah proses dari awal untuk hasil yang lebih baik

Hal ini memberikan manfaat berupa kemampuan untuk mensimulasikan perubahan pada proses bisnis berdasarkan data dunia nyata (bukan hanya berdasarkan pengetahuan yang diasumsikan). Selain itu, penggabungan BPM dengan metodologi industri memungkinkan pengguna untuk terus merampingkan dan mengoptimalkan proses untuk memastikan bahwa proses tersebut sesuai dengan kebutuhan pasar.

Pada tahun 2012, penelitian mengenai BPM telah memberikan perhatian yang lebih besar terhadap kesesuaian proses bisnis. Meskipun aspek kunci dari proses bisnis adalah fleksibilitas, namun karena proses bisnis terus menerus perlu beradaptasi dengan perubahan lingkungan, kepatuhan terhadap strategi bisnis, kebijakan, dan peraturan pemerintah juga harus dipastikan. Aspek kepatuhan dalam BPM sangat penting bagi organisasi pemerintah. Pada tahun 2010, pendekatan BPM dalam konteks pemerintahan sebagian besar berfokus pada proses operasional dan representasi pengetahuan. Ada banyak penelitian teknis tentang proses bisnis operasional di sektor publik dan swasta, tetapi para peneliti jarang mempertimbangkan kegiatan kepatuhan hukum - misalnya, proses implementasi hukum di badan-badan administrasi publik.

Disadur dari: en.wikipedia.org