Teknik Mesin

Apa Itu Machine? - diklatkerja

Dipublikasikan oleh Muhammad Reynaldo Saputra pada 18 Februari 2025

Machine

Mesin adalah sistem fisik yang menggunakan daya untuk menerapkan gaya dan mengontrol gerakan untuk melakukan suatu tindakan. Istilah ini umumnya diterapkan pada perangkat buatan, seperti yang menggunakan mesin atau motor, tetapi juga makromolekul biologis alami, seperti mesin molekuler. Mesin dapat digerakkan oleh hewan dan manusia, oleh kekuatan alam seperti angin dan air, dan oleh tenaga kimia, termal, atau listrik, dan termasuk sistem mekanisme yang membentuk input aktuator untuk mencapai penerapan kekuatan dan gerakan output tertentu. Mereka juga dapat menyertakan komputer dan sensor yang memantau kinerja dan merencanakan pergerakan, sering disebut sistem mekanis.

Mesin modern adalah sistem kompleks yang terdiri dari elemen struktural, mekanisme, dan komponen kontrol serta menyertakan antarmuka untuk penggunaan yang nyaman. Contohnya meliputi: berbagai jenis kendaraan, seperti kereta api, mobil, kapal, dan pesawat terbang; peralatan di rumah dan kantor, termasuk komputer, sistem penanganan udara gedung dan penanganan air; serta mesin pertanian, peralatan mesin dan sistem otomasi pabrik serta robot.

Mekanisasi dan Otomasi

Mekanisasi menyediakan operator manusia dengan mesin yang membantu mereka dengan kebutuhan kerja otot atau menggantikan kerja otot. Di beberapa bidang, mekanisasi mencakup penggunaan perkakas tangan. Dalam penggunaan modern, seperti di bidang teknik atau ekonomi, mekanisasi menyiratkan permesinan yang lebih kompleks daripada perkakas tangan dan tidak akan mencakup perangkat sederhana seperti pabrik kuda atau keledai yang tidak digerakkan. Perangkat yang menyebabkan perubahan kecepatan atau perubahan ke atau dari gerak bolak-balik ke gerak putar, menggunakan sarana seperti roda gigi, puli atau katrol dan ikat pinggang, poros, bubungan dan engkol, biasanya dianggap mesin. Setelah elektrifikasi, ketika sebagian besar mesin kecil tidak lagi bertenaga tangan, mekanisasi identik dengan mesin bermotor.

Otomasi adalah penggunaan sistem kontrol dan teknologi informasi untuk mengurangi kebutuhan akan pekerjaan manusia dalam produksi barang dan jasa. Dalam lingkup industrialisasi, otomasi adalah langkah di luar mekanisasi. Sedangkan mekanisasi menyediakan operator manusia dengan mesin untuk membantu mereka dengan kebutuhan kerja otot, otomatisasi sangat mengurangi kebutuhan akan kebutuhan sensorik dan mental manusia juga. Otomasi memainkan peran yang semakin penting dalam ekonomi dunia dan dalam pengalaman sehari-hari.

Sumber : Wikipedia

Teknik Mesin

Motor Bakar Pembakaran Dalam

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 18 Februari 2025

Mesin pembakaran dalam adalah sebuah mesin yang sumber tenaganya berasal dari pengembangan gas-gas panas bertekanan tinggi hasil pembakaran campuran bahan bakar dan udara, yang berlangsung di dalam ruang tertutup dalam mesin, yang disebut ruang bakar (combustion chamber).

"Mesin pembakaran dalam" sendiri biasanya merujuk kepada mesin yang parannya dilakukan secara berselang-seling. Yang termasuk dalam mesin pembakaran dalam adalah mesin empat tak dan mesin dua tak, dan beberapa tipe mesin lainnya, misalnya mesin enam tak dan juga mesin wankel. Selain itu, mesin jet dan beberapa mesin roket termasuk dalam mesin pembakaran dalam.

Mesin pembakaran dalam agak berbeda dengan mesin pembakaran luar (contohnya mesin uap dan mesin Stirling), karena pada mesin pembakaran luar, energinya tidak disalurkan ke fluida kerja yang tidak bercampur dengan hasil pembakaran. Fluida kerja ini dapat berupa udara, air panas, air bertekanan, atau cairan natrium yang dipanaskan di semacam boiler.

Sebuah mesin piston bekerja dengan membakar bahan bakar hidrokarbon atau hidrogen untuk menekan sebuah piston, sedangkan sebuah mesin jet bekerja dengan panas pembakaran yang mendorong bagian dalam nozzle dan ruang pembakaran, sehingga mendorong mesin ke depan.

Secara kontras, sebuah mesin pembakaran luar seperti mesin uap, bekerja ketika proses pembakaran memanaskan fluida yang bekerja terpisah, seperti air atau uap, yang kemudian melakukan kerja.

Mesin jet, kebanyakan roket dan banyak turbin gas termasuk dalam mesin pembakaran dalam, tetapi istilah "mesin pembakaran dalam" sering kali menuju ke "mesin piston", yang merupakan tipe paling umum mesin pembakaran dalam.

Mesin pembakaran dalam ditemukan di Cina, dengan penemuan kembang api pada Dinasti Song. Mesin pembakaran dalam resiprokat (mesin piston) ditemukan oleh Samuel Morey yang menerima paten pada 1 April.

Tipe-tipe mesin pembakaran dalam

Mesin dapat diklasifikasikan dalam banyak macam: siklus mesin yang digunakan, layout yang dipakai, sumber energi, penggunaan mesin, atau dari sistem pendinginnya.

Konfigurasi mesin

Mesin pembakaran dalam dapat dikelompokkan berdasarkan konfigurasinya.

Layout mesin yang umum adalah:

Pembakaran terus-menerus:

Cara kerja

Siklus empat-tak (atau siklus Otto)

1. Masukan

2. Kompresi

3. Pembakaran

4. Pembuangan

Seperti namanya, mesin pembakaran dalam 4 tak mempunyai 4 tahap dasar yang terus diulangi setiap 2 putaran mesin:

(1) Siklus masukan (2) Siklus kompresi (3) Siklus pembakaran (4) Sillus pembuangan

1. Siklus masukan: Siklus yang pertama dari mesin pembakaran dalam disebut dengan siklus masukan karena pada saat ini, posisi piston berpindah ke bawah silinder. Membukanya klep menyebabkan perubahan posisi piston, dan campuran bahan bakar yang sudah diuapkan memasuki ruang bakar. Di akhir siklus ini, klep masukan tertutup.

2. Siklus kompresi: Di siklus ini, kedua klep tertutup dan pistonnya kembali bergerak ke atas ke volume minimum, sehingga menekan campuran bahan bakar. Selagi proses penekanan, tekanan, suhu, dan kepadatan campuran bahan bakar meningkat.

3. Siklus pembakaran: Ketika pistonnya mencapai volume minimum, lalu busi akan memantikkan api lalu campuran bahan bakar pun terbakar. Terbakarnya bahan bakar ini memberikan tenaga pada piston sehingga piston kembali bergerak ke bawah dan menggerakkan crankshaft.

4. Siklus pembuangan: Di akhir siklus pembakaran, maka klep buang pun membuka. Selama siklus ini, pistonnya kembali bergerak ke atas menuju volume silinder minimum. Ketika klep buangan membuka, maka gas sisa pembakaran keluar dari silinder. Di akhir siklus ini, klep buangan menutup, klep masukan kembali membuka, dan siklus ini dimulai dari awal lagi.

Pembakaran

Semua mesin pembakaran dalam bergantung pada pembakaran dari bahan bakar kimia, yang biasanya dibakar dengan campuran oksigen dari udara (memungkinkan juga untuk menginjeksikan nitrogen oksida, yang gunanya untuk mendapatkan tenaga tambahan). Proses pembakaran ini menghasilkan panas dalam jumlah besar, ditambah dengan bahan kimia lain misalnya karbon dioksida.

Bahan bakar yang paling umum digunakan saat ini tersusun dari hidrokarbon yang berasal dari bahan bakar fosil. Bahan bakar fosil mencakup bahan bakar diesel, bensin, LPG, dan juga propana. Mesin yang bahan bakarnya menggunakan bensin, mereka juga dapat menggunakan bahan bakar natural gas atau LPG tanpa perlu banyak perubahan.

Sumber Artikel: id.wikipedia.org

Teknik Mesin

Evolusi dan Aplikasi Turbin Gas: Dari Hero's Engine ke Honeywell AGT1500 pada Tank M1A1 Abrams

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 17 Februari 2025

Turbin gas

Turbin gas itu adalah sebuah mesin berputar yang mengambil energi dari arus gas pembakaran. Dia memiliki kompresor naik ke-atas dipasangkan dengan turbin turun ke-bawah, dan sebuah bilik pembakaran di-tengahnya.

Penggantian mesin turbin gas Honeywell AGT1500 pada tank M1A1 Abrams.

Energi ditambahkan di arus gas di pembakar, di mana udara dicampur dengan bahan bakar dan dinyalakan. Pembakaran meningkatkan suhu, kecepatan dan volume dari aliran gas. Kemudian diarahkan melalui sebuah penyebar (nozzle) melalui baling-baling turbin, memutar turbin dan mentenagai kompresor.

Energi diambil dari bentuk tenaga shaft, udara terkompresi dan dorongan, dalam segala kombinasi, dan digunakan untuk mentenagai pesawat terbang, kereta, kapal, generator, dan bahkan tank.

Sejarah

- 150: Hero's Engine (aeolipile) - tampaknya Pahlawan mesin uap itu dianggap tidak lebih dari satu mainan, dan dengan demikian potensi penuh tidak menyadari selama berabad-abad.

- 1500: The "Chimney Jack" digambar oleh Leonardo da Vinci yang memutar pemanggangan. Udara panas dari api naik melalui serangkaian penggemar yang menghubungkan dan memutar pemanggangan.

- 1551: Jawad al-Din menemukan sebuah uap turbin, yang ia gunakan untuk kekuasaan diri-rotating meludah.

- 1629: Jets uap turbin yang dirotasi kemudian diputar digerakkan mesin pabrik stamping memungkinkan untuk dikembangkan oleh Giovanni Branca.

- 1678: Ferdinand Verbiest membangun sebuah model kereta uap mengandalkan jet kekuasaan.

- 1791: Sebuah paten diberikan kepada John Barber, seorang Inggris, untuk pertama turbin gas sejati. Penemuannya itu sebagian besar elemen hadir dalam turbin gas modern. Turbin ini dirancang untuk menyalakan sebuah yg tdk mempunyai kuda kereta.

- 1872: Sebuah turbin gas mesin ini dirancang oleh Dr Franz Stolze, tapi mesin tidak pernah berlari di bawah kekuasaan sendiri.

- 1894: Sir Charles Parsons dipatenkan ide mendorong sebuah kapal dengan turbin uap, dan membangun sebuah demonstrasi kapal (yang Turbinia ). Prinsip ini masih propulsi dari beberapa digunakan.

- 1895: Tiga 4-ton 100 kW Parsons aliran radial generator dipasang di Cambridge Power Station, dan digunakan untuk daya listrik pertama skema penerangan jalan di kota.

- 1903: A Norwegia, Ægidius Elling, mampu membangun turbin gas pertama yang mampu menghasilkan kekuatan yang lebih dibandingkan yang dibutuhkan untuk menjalankan komponen-nya sendiri, yang dianggap sebagai pencapaian pada masa ketika pengetahuan tentang aerodinamis terbatas . Menggunakan kompresor rotary dan turbin itu dihasilkan 11 hp (besar-besaran untuk hari-hari). Karyanya ini kemudian digunakan oleh Sir Frank Whittle.

- 1913: Nikola Tesla paten yang Tesla turbin berdasar pada Batas lapisan efek.

- 1914: Aplikasi untuk mesin turbin gas yang diajukan oleh Charles Curtis.

- 1918: Salah satu produsen turbin gas terkemuka hari ini, General Electric, mulai divisi mereka turbin gas.

- 1920: teori praktis aliran gas melalui saluran ini dikembangkan menjadi lebih formal (dan berlaku untuk turbin) teori aliran gas lalu airfoils oleh Dr A. A. Griffith.

- 1930: Sir Frank Whittle dipatenkan desain untuk turbin gas untuk jet. Karyanya pada tenaga penggerak gas mengandalkan kerja dari semua orang yang sebelumnya bekerja di bidang yang sama dan dia telah sendiri menyatakan bahwa penemuannya akan sulit untuk mencapai tanpa Ægidius Elling karya. Pertama yang berhasil menggunakan mesin-nya pada April 1937.

- 1934: Raúl Pateras de Pescara dipatenkan pada free-piston mesin sebagai gas generator turbin gas.

- 1936: Hans von Ohain dan Max Hahn di Jerman mengembangkan desain mesin dipatenkan sendiri pada saat yang sama bahwa Sir Frank Whittle adalah mengembangkan desain di Inggris.

Photo of the Metrovick Gatric first marine gas-turbine. It was installed in the Royal Navy's Motor Gun Boat MGB 2009 in 1947

Teori operasi

Turbin gas dijelaskan secara termodinamika oleh Siklus Brayton, di mana udara dikompresi secara isentropic, pembakaran terjadi pada tekanan konstan, dan ekspansi terjadi di turbin secara isentropik kembali ke tekanan awal.

Dalam praktiknya, gesekan dan turbulensi menyebabkan:

- Isentropik non-kompresi: untuk suatu tekanan secara keseluruhan rasio, suhu pengiriman kompresor lebih tinggi dari ideal.

- Ekspansi non-isentropic: walaupun penurunan suhu turbin yang diperlukan untuk menggerakkan kompresor tidak terpengaruh, tekanan terkait rasio lebih besar, yang mengurangi ekspansi yang tersedia untuk menyediakan kerja yang bermanfaat.

- Tekanan kerugian dalam asupan udara, combustor dan knalpot: mengurangi ekspansi yang tersedia untuk menyediakan kerja yang bermanfaat.

Seperti semua siklus mesin panas, suhu pembakaran yang lebih tinggi berarti lebih besar efisiensinya. Faktor pembatas adalah kemampuan baja, nikel, keramik, atau materi lain yang membentuk mesin untuk menahan panas dan tekanan. Berbagai metode dibutuhkan untuk menjaga temperatur. Kebanyakan turbin juga mencoba untuk memulihkan knalpot panas (heat recovery), yang merupakan energi terbuang. Recuperator adalah heat exchanger yang menangkap panas knalpot dan memindahkan panasnya ke udara terkompresi yang menuju pembakaran. Gabungan siklus desain memanfaatkan panas terbuang ke sistem. Dan gabungan panas dan daya (co-generation) menggunakan panas terbuang untuk produksi panas.

Pendahuluan

Gas-turbine engine adalah suatu alat yang memanfaatkan gas sebagai fluida untuk memutar turbin dengan pembakaran internal. Di dalam turbin gas energi kinetik dikonversikan menjadi energi mekanik melalui udara bertekanan yang memutar roda turbin sehingga menghasilkan daya. Sistem turbin gas yang paling sederhana terdiri dari tiga komponen yaitu kompresor, ruang bakar dan turbin gas.

Prinsip Kerja Sistem Turbin Gas (Gas-Turbine Engine)

Udara masuk kedalam kompresor melalui saluran masuk udara (inlet). Kompresor berfungsi untuk menghisap dan menaikkan tekanan udara tersebut, sehingga temperatur udara juga meningkat. Kemudian udara bertekanan ini masuk kedalam ruang bakar. Di dalam ruang bakar dilakukan proses pembakaran dengan cara mencampurkan udara bertekanan dan bahan bakar. Proses pembakaran tersebut berlangsung dalam keadaan tekanan konstan sehingga dapat dikatakan ruang bakar hanya untuk menaikkan temperatur. Gas hasil pembakaran tersebut dialirkan ke turbin gas melalui suatu nozel yang berfungsi untuk mengarahkan aliran tersebut ke sudu-sudu turbin. Daya yang dihasilkan oleh turbin gas tersebut digunakan untuk memutar kompresornya sendiri dan memutar beban lainnya seperti generator listrik, dll. Setelah melewati turbin ini gas tersebut akan dibuang keluar melalui saluran buang (exhaust).

Secara umum proses yang terjadi pada suatu sistem turbin gas adalah sebagai berikut:

- Pemampatan (compression) udara di hisap dan dimampatkan

- Pembakaran (combustion) bahan bakar dicampurkan ke dalam ruang bakar dengan udara kemudian di bakar.

- Pemuaian (expansion) gas hasil pembakaran memuai dan mengalir ke luar melalui nozel.

- Pembuangan gas (exhaust) gas hasil pembakaran dikeluarkan lewat saluran pembuangan.

Pada kenyataannya, tidak ada proses yang selalu ideal, tetap terjadi kerugian-kerugian yang dapat menyebabkan turunnya daya yang dihasilkan oleh turbin gas dan berakibat pada menurunnya performa turbin gas itu sendiri. Kerugian-kerugian tersebut dapat terjadi pada ketiga komponen sistem turbin gas. Sebab-sebab terjadinya kerugian antara lain:

- Adanya gesekan fluida yang menyebabkan terjadinya kerugian tekanan (pressure losses) di ruang bakar.

- Adanya kerja yang berlebih waktu proses kompresi yang menyebabkan terjadinya gesekan antara bantalan turbin dengan angin.

- Berubahnya nilai Cp dari fluida kerja akibat terjadinya perubahan temperatur dan perubahan komposisi kimia dari fluida kerja.

- Adanya mechanical loss, dsb.

Klasifikasi Turbin Gas

Turbin gas dapat dibedakan berdasarkan siklusnya, kontruksi poros dan lainnya. Menurut siklusnya turbin gas terdiri dari:

- Turbin gas siklus tertutup (Close cycle)

- Turbin gas siklus terbuka (Open cycle)

Perbedaan dari kedua tipe ini adalah berdasarkan siklus fluida kerja. Pada turbin gas siklus terbuka, akhir ekspansi fluida kerjanya langsung dibuang ke udara atmosfer, sedangkan untuk siklus tertutup akhir ekspansi fluida kerjanya didinginkan untuk kembali ke dalam proses awal.

Dalam industri turbin gas umumnya diklasifikasikan dalam dua jenis yaitu:

Turbin Gas Poros Tunggal (Single Shaft)

Turbin jenis ini digunakan untuk menggerakkan generator listrik yang menghasilkan energi listrik untuk keperluan proses di industri.

Turbin Gas Poros Ganda (Double Shaft)

Turbin jenis ini merupakan turbin gas yang terdiri dari turbin bertekanan tinggi dan turbin bertekanan rendah, di mana turbin gas ini digunakan untuk menggerakkan beban yang berubah seperti kompresor pada unit proses.

Siklus-Siklus Turbin Gas

Tiga siklus turbin gas yang dikenal secara umum yaitu:

Siklus Ericson

Merupakan siklus mesin kalor yang dapat balik (reversible) yang terdiri dari dua proses isotermis dapat balik (reversible isotermic) dan dua proses isobarik dapat balik (reversible isobaric). Proses perpindahan panas pada proses isobarik berlangsung di dalam komponen siklus internal (regenerator), di mana effisiensi termalnya adalah: hth = 1 – T1/Th, di mana T1 = temperatur buang dan Th = temperatur panas.

Siklus Stirling

Merupakan siklus mesin kalor dapat balik, yang terdiri dari dua proses isotermis dapat balik (isotermal reversible) dengan volume tetap (isokhorik). Efisiensi termalnya sama dengan efisiensi termal pada siklus Ericson.

Siklus Brayton

Siklus ini merupakan siklus daya termodinamika ideal untuk turbin gas, sehingga saat ini siklus ini yang sangat populer digunakan oleh pembuat mesin turbine atau manufacturer dalam analisis untuk performance upgrading. Siklus Brayton ini terdiri dari proses kompresi isentropik yang diakhiri dengan proses pelepasan panas pada tekanan konstan. Pada siklus Bryton tiap-tiap keadaan proses dapat dianalisis secara berikut:

Proses 1 ke 2 (kompresi isentropik). Kerja yang dibutuhkan oleh kompresor: Wc = ma (h2 – h1). Proses 2 ke 3, pemasukan bahan bakar pada tekanan konstan. Jumlah kalor yang dihasilkan: Qa = (ma + mf) (h3 – h2). Proses 3 ke 4, ekspansi isentropik di dalam turbin. Daya yang dibutuhkan turbin: WT = (ma + mf) (h3 – h4). Proses 4 ke 1, pembuangan panas pada tekanan konstan ke udara. Jumlah kalor yang dilepas: QR = (ma + mf) (h4 – h1)

Perkembangan Gas Turbin

Disain pertama turbin gas dibuat oleh John Wilkins seorang Inggris pada tahun 1791. Sistem tersebut bekerja dengan gas hasil pembakaran batu bara, kayu atau minyak, kompresornya digerakkan oleh turbin dengan perantaraan rantai roda gigi. Pada tahun 1872, Dr. F. Stolze merancang sistem turbin gas yang menggunakan kompresor aksial bertingkat ganda yang digerakkan langsung oleh turbin reaksi tingkat ganda. Tahun 1908, sesuai dengan konsepsi H. Holzworth, dibuat suatu sistem turbin gas yang mencoba menggunakan proses pembakaran pada volume konstan. Tetapi usaha tersebut dihentikan karena terbentur pada masalah konstruksi ruang bakar dan tekanan gas pembakaran yang berubah sesuai beban. Tahun 1904, “Societe des Turbomoteurs” di Paris membuat suatu sistem turbin gas yang konstruksinya berdasarkan disain Armengaud dan Lemate yang menggunakan bahan bakar cair. Temperatur gas pembakaran yang masuk sekitar 450 C dengan tekanan 45 atm dan kompresornya langsung digerakkan oleh turbin.

Selanjutnya, pada tahun 1935 sistem turbin gas mengalami perkembangan yang pesat di mana diperoleh efisiensi sebesar kurang lebih 15%. Pesawat pancar gas yang pertama diselesaikan oleh “British Thomson Houston Co” pada tahun 1937 sesuai dengan konsepsi Frank Whittle (tahun 1930).

Komponen Turbin Gas

Turbin gas tersusun atas komponen-komponen utama seperti air inlet section, compressor section, combustion section, turbine section, dan exhaust section. Sedangkan komponen pendukung turbin gas adalah starting equipment, lube-oil system, cooling system, dan beberapa komponen pendukung lainnya. Berikut ini penjelasan tentang komponen utama turbn gas:

Air Inlet Section.

Berfungsi untuk menyaring kotoran dan debu yang terbawa dalam udara sebelum masuk ke kompresor. Bagian ini terdiri dari:

- Air Inlet Housing, merupakan tempat udara masuk di mana di dalamnya terdapat peralatan pembersih udara.

- Inertia Separator, berfungsi untuk membersihkan debu-debu atau partikel yang terbawa bersama udara masuk.

- Pre-Filter, merupakan penyaringan udara awal yang dipasang pada inlet house.

- Main Filter, merupakan penyaring utama yang terdapat pada bagian dalam inlet house, udara yang telah melewati penyaring ini masuk ke dalam kompresor aksial.

- Inlet Bellmouth, berfungsi untuk membagi udara agar merata pada saat memasuki ruang kompresor.

- Inlet Guide Vane, merupakan blade yang berfungsi sebagai pengatur jumlah udara yang masuk agar sesuai dengan yang diperlukan

Compressor Section.

Komponen utama pada bagian ini adalah aksial flow compressor, berfungsi untuk mengkompresikan udara yang berasal dari inlet air section hingga bertekanan tinggi sehingga pada saat terjadi pembakaran dapat menghasilkan gas panas berkecepatan tinggi yang dapat menimbulkan daya output turbin yang besar. Aksial flow compressor terdiri dari dua bagian yaitu:

- Compressor Rotor Assembly. Merupakan bagian dari kompresor aksial yang berputar pada porosnya. Rotor ini memiliki 17 tingkat sudu yang mengompresikan aliran udara secara aksial dari 1 atm menjadi 17 kalinya sehingga diperoleh udara yang bertekanan tinggi. Bagian ini tersusun dari wheels, stubshaft, tie bolt dan sudu-sudu yang disusun kosentris di sekeliling sumbu rotor.

- Compressor Stator. Merupakan bagian dari casing gas turbin yang terdiri dari:

- Inlet Casing, merupakan bagian dari casing yang mengarahkan udara masuk ke inlet bellmouth dan selanjutnya masuk ke inlet guide vane.

- Forward Compressor Casing, bagian casing yang di dalamnya terdapat empat stage kompresor blade.

- Aft Casing, bagian casing yang di dalamnya terdapat compressor blade tingkat 5- 10.

- Discharge Casing, merupakan bagian casing yang berfungsi sebagai tempat keluarnya udara yang telah dikompresi.

Combustion Section.

Pada bagian ini terjadi proses pembakaran antara bahan bakar dengan fluida kerja yang berupa udara bertekanan tinggi dan bersuhu tinggi. Hasil pembakaran ini berupa energi panas yang diubah menjadi energi kinetik dengan mengarahkan udara panas tersebut ke transition pieces yang juga berfungsi sebagai nozzle. Fungsi dari keseluruhan sistem adalah untuk mensuplai energi panas ke siklus turbin. Sistem pembakaran ini terdiri dari komponen-komponen berikut yang jumlahnya bervariasi tergantung besar frame dan penggunaan turbin gas. Komponen-komponen itu adalah:

- Combustion Chamber, berfungsi sebagai tempat terjadinya pencampuran antara udara yang telah dikompresi dengan bahan bakar yang masuk.

- Combustion Liners, terdapat di dalam combustion chamber yang berfungsi sebagai tempat berlangsungnya pembakaran.

- Fuel Nozzle, berfungsi sebagai tempat masuknya bahan bakar ke dalam combustion liner.

- Ignitors (Spark Plug), berfungsi untuk memercikkan bunga api ke dalam combustion chamber sehingga campuran bahan bakar dan udara dapat terbakar.

- Transition Fieces, berfungsi untuk mengarahkan dan membentuk aliran gas panas agar sesuai dengan ukuran nozzle dan sudu-sudu turbin gas.

- Cross Fire Tubes, berfungsi untuk meratakan nyala api pada semua combustion chamber.

- Flame Detector, merupakan alat yang dipasang untuk mendeteksi proses pembakaran terjadi.

Turbin Section.

Turbin section merupakan tempat terjadinya konversi energi kinetik menjadi energi mekanik yang digunakan sebagai penggerak compresor aksial dan perlengkapan lainnya. Dari daya total yang dihasilkan kira-kira 60 % digunakan untuk memutar kompresornya sendiri, dan sisanya digunakan untuk kerja yang dibutuhkan. Komponen-komponen pada turbin section adalah sebagai berikut:

- Turbin Rotor Case

- First Stage Nozzle, yang berfungsi untuk mengarahkan gas panas ke first stage turbine wheel.

- First Stage Turbine Wheel, berfungsi untuk mengkonversikan energi kinetik dari aliran udara yang berkecepatan tinggi menjadi energi mekanik berupa putaran rotor.

- Second Stage Nozzle dan Diafragma, berfungsi untuk mengatur aliran gas panas ke second stage turbine wheel, sedangkan diafragma berfungsi untuk memisahkan kedua turbin wheel.

- Second Stage Turbine, berfungsi untuk memanfaatkan energi kinetik yang masih cukup besar dari first stage turbine untuk menghasilkan kecepatan putar rotor yang lebih besar.

Exhaust Section.

Exhaust section adalah bagian akhir turbin gas yang berfungsi sebagai saluran pembuangan gas panas sisa yang keluar dari turbin gas. Exhaust section terdiri dari beberapa bagian yaitu: (1) Exhaust Frame Assembly, dan (2)Exhaust gas keluar dari turbin gas melalui exhaust diffuser pada exhaust frame assembly, lalu mengalir ke exhaust plenum dan kemudian didifusikan dan dibuang ke atmosfer melalui exhaust stack, sebelum dibuang ke atmosfer gas panas sisa tersebut diukur dengan exhaust thermocouple di mana hasil pengukuran ini digunakan juga untuk data pengontrolan temperatur dan proteksi temperatur trip. Pada exhaust area terdapat 18 buah termokopel yaitu, 12 buah untuk temperatur kontrol dan 6 buah untuk temperatur trip.

Komponen penunjang turbin gas

Adapun beberapa komponen penunjang dalam sistem turbin gas adalah sebagai berikut:

Starting Equipment.

Berfungsi untuk melakukan start up sebelum turbin bekerja. Jenis-jenis starting equipment yang digunakan di unit-unit turbin gas pada umumnya adalah:

- Diesel Engine, (PG –9001A/B)

- Induction Motor, (PG-9001C/H dan KGT 4X01, 4X02 dan 4X03)

- Gas Expansion Turbine (Starting Turbine)

Coupling dan Accessory Gear.

Berfungsi untuk memindahkan daya dan putaran dari poros yang bergerak ke poros yang akan digerakkan. Ada tiga jenis coupling yang digunakan, yaitu:

- Jaw Cluth, menghubungkan starting turbine dengan accessory gear dan HP turbin rotor.

- Accessory Gear Coupling, menghubungkan accessory gear dengan HP turbin rotor.

- Load Coupling, menghubungkan LP turbin rotor dengan kompressor beban.

Fuel System.

Bahan bakar yang digunakan berasal dari fuel gas system dengan tekanan sekitar 15 kg/cm2. Fuel gas yang digunakan sebagai bahan bakar harus bebas dari cairan kondensat dan partikel-partikel padat. Untuk mendapatkan kondisi tersebut diatas maka sistem ini dilengkapi dengan knock out drum yang berfungsi untuk memisahkan cairan-cairan yang masih terdapat pada fuel gas.

Lube Oil System.

Lube oil system berfungsi untuk melakukan pelumasan secara kontinu pada setiap komponen sistem turbin gas. Lube oil disirkulasikan pada bagian-bagian utama turbin gas dan trush bearing juga untuk accessory gear dan yang lainnya. Lube oil system terdiri dari:

- Oil Tank (Lube Oil Reservoir)

- Oil Quantity

- Pompa

- Filter System

- Valving System

- Piping System

- Instrumen untuk oil

Pada turbin gas terdapat tiga buah pompa yang digunakan untuk mensuplai lube oil guna keperluan lubrikasi, yaitu:

- Main Lube Oil Pump, merupakan pompa utama yang digerakkan oleh HP shaft pada gear box yang mengatur tekanan discharge lube oil.

- Auxilary Lube Oil Pump, merupakan pompa lube oil yang digerakkan oleh tenaga listrik, beroperasi apabila tekanan dari main pump turun.

- Emergency Lube Oil Pump, merupakan pompa yang beroperasi jika kedua pompa diatas tidak mampu menyediakan lube oil.

Cooling System.

Sistem pendingin yang digunakan pada turbin gas adalah air dan udara. Udara dipakai untuk mendinginkan berbagai komponen pada section dan bearing. Komponen-komponen utama dari cooling system adalah:

- Off base Water Cooling Unit

- Lube Oil Cooler

- Main Cooling Water Pump

- Temperatur Regulation Valve

- Auxilary Water Pump

- Low Cooling Water Pressure Swich

Maintenance Turbin Gas

Maintenance adalah perawatan untuk mencegah hal-hal yang tidak diinginkan seperti kerusakan terlalu cepat terhadap semua peralatan di pabrik, baik yang sedang beroperasi maupun yang berfungsi sebagai suku cadang. Kerusakan yang timbul biasanya terjadi karena keausan dan ketuaan akibat pengoperasian yang terus-menerus, dan juga akibat langkah pengoperasian yang salah. Maintenance pada turbine gas selalu tergantung dari faktor-faktor perasional dengan kondisi yang berbeda disetiap wilayah, karena operasional turbine gas sangat tergantung dari kondisi daerah operasional. Semua pabrik pembuat turbine gas telah menetapkan suatu ketetapan yang aman dalam pengoperasian sehingga turbine selalu dalambatas kondisi aman dan tepat waktu untuk melakukan maintenance. Secara umum maintenance dapat dibagi dalam beberapa bagian, diantaranya adalah:

Preventive Maintenance.

Suatu kegiatan perawatan yang direncanakan baik itu secara rutin maupun periodik, karena apabila perawatan dilakukan tepat pada waktunya akan mengurangi down time dari peralatan. Preventive maintenance dibagi menjadi:

- Running Maintenance. Suatu kegiatan perawatan yang dilakukan hanya bertujuan untuk memperbaiki equipment yang rusak saja dalam satu unit. Unit produksi tetap melakukan kegiatan.

- Turning Around Maintenance. Perawatan terhadap peralatan yang sengaja dihentikan pengoperasiannya.

Repair Maintenance.

Perawatan yang dilakukan terhadap peralatan yang tidak kritis, atau disebut juga peralatan-peralatan yang tidak mengganggu jalannya operasi.

Predictive Maintenance.

Kegiatan monitor, menguji, dan mengukur peralatan-peralatan yang beroperasi dengan menentukan perubahan yang terjadi pada bagian utama, apakah peralatan tersebut berjalan dengan normal atau tidak.

Corrective Maintenance.

Perawatan yang dilakukan dengan memperbaiki perubahan kecil yang terjadi dalam disain, serta menambahkan komponen-komponen yang sesuai dan juga menambahkan material-material yang cocok.

Break Down Maintenance.

Kegiatan perawatan yang dilakukan setelah terjadi kerusakan atau kelainan pada peralatan sehingga tidak dapat berfungsi seperti biasanya.

Modification Maintenance.

Pekerjaan yang berhubungan dengan disain suatu peralatan atau unit. Modifikasi bertujuan menambah kehandalan peralatan atau menambah tingkat produksi dan kualitas pekerjaan.

Shut Down Maintenance.

Kegiatan perawatan yang dilakukan terhadap peralatan yang sengaja dihentikan pengoperasiannya.

Sumber: id.wikipedia.org

Teknik Mesin

Abbas bin Firnas: Pionir Ilmu Pengetahuan dan Inovator dalam Sejarah Teknologi Penerbangan

Dipublikasikan oleh Raynata Sepia Listiawati pada 10 Februari 2025

Abbas bin Firnas

Abu al-Qasim Abbas ibn Firnas ibn Wirdas al-Takurini (Arab: أبو القاسم عباس بن فرناس بن ورداس التاكرني; sekitar tahun 809/810 – 887 M), yang juga dikenal sebagai Abbas ibn Firnas (Arab: عباس ابن فرناس), merupakan seorang polymath dari Andalusia: seorang penemu, astronom, dokter, ahli kimia, insinyur, musisi Andalusia, dan penyair berbahasa Arab. Ia terkenal karena eksperimennya dalam penerbangan tanpa mesin.

Ibnu Firnas memberikan berbagai sumbangan penting di bidang astronomi dan teknik. Dia membangun sebuah alat yang menggambarkan gerakan planet dan bintang di langit. Selain itu, Ibnu Firnas menemukan teknik pembuatan kaca transparan dan menciptakan lensa pembesar untuk membaca, yang lebih dikenal dengan sebutan batu baca.

Asal

Abbas ibn Firnas lahir di Ronda, di provinsi Takurunna, dan kemudian menetap di Córdoba. Nenek moyangnya ikut serta dalam penaklukan Muslim di Spanyol. Nama lengkapnya adalah "Abu al-Qasim Abbas ibn Firnas ibn Wirdas al-Takurini", namun ia lebih dikenal sebagai Abbas ibn Firnas. Informasi biografi tentangnya terbatas. Meskipun sebagian besar sumber menggambarkannya sebagai mawlā (klien) Umayyah yang berasal dari suku Berber, ada beberapa sumber yang menggambarkannya sebagai orang Arab.

Bekerja

Abbas Ibn Firnas mengembangkan teknik pembuatan kaca transparan, menemukan berbagai jenis planisfer kaca, menciptakan lensa korektif yang lebih dikenal sebagai "batu baca", merancang alat untuk mensimulasikan gerakan planet dan bintang, serta mengembangkan proses pemotongan batu kristal yang memungkinkan Al-Andalus untuk menghentikan ekspor kuarsa ke Mesir untuk diproses. Selain itu, ia memperkenalkan peralatan astronomi yang disebut Sindhind ke Al-Andalus, yang kemudian memiliki pengaruh penting terhadap astronomi di Eropa. Abbas Ibn Firnas juga terkenal karena merancang alat waktu seperti al-Maqata, jam air, dan prototipe metronom.

Penerbangan

Sekitar tujuh abad setelah wafatnya Firnas, sejarawan Aljazair Ahmad al-Maqqari (w. 1632) menggambarkan eksperimen-eksperimen unik yang dilakukan olehnya, termasuk upaya untuk terbang. Firnas melapisi tubuhnya dengan bulu, menempelkan sepasang sayap, dan dengan penuh semangat, meluncurkan dirinya ke udara. Menurut kesaksian beberapa penulis yang dapat dipercaya yang menyaksikan peristiwa itu, Firnas terbang sejauh yang cukup signifikan, mirip dengan burung, namun saat mendarat, punggungnya terluka parah karena tidak menyadari perlunya ekor untuk mendarat dengan aman.

Al-Maqqari diyakini telah menggabungkan banyak sumber sejarah yang sekarang tidak lagi ada dalam karyanya, tetapi dalam kasus Firnas, dia tidak memberikan rujukan untuk detail-detail tentang penerbangan yang terkenal ini. Meskipun demikian, dia menyebutkan sebuah ayat dalam puisi Arab abad kesembilan yang diduga berkaitan dengan Firnas. Puisi itu, yang ditulis oleh Mu'min ibn Said, seorang penyair istana Córdoba di bawah Muhammad I, amir Imarah Córdoba, menggambarkan Firnas terbang lebih cepat daripada burung phoenix ketika dia membungkus tubuhnya dengan bulu burung nasar. Tidak ada sumber lain yang masih ada yang merujuk pada peristiwa tersebut.

Ada spekulasi bahwa upaya Firnas dalam penerbangan mungkin telah mempengaruhi upaya Eilmer dari Malmesbury di Inggris antara tahun 1000 dan 1010, meskipun tidak ada bukti yang mendukung hipotesis ini.

Armen Firman

Armen Firman merupakan nama Latin yang diasosiasikan dengan Abbas Ibn Firnas.

Menurut beberapa sumber sekunder, sekitar dua puluh tahun sebelum Ibnu Firnas melakukan percobaan terbangnya, dia mungkin menjadi saksi atas tindakan Armen Firman. Firman dilaporkan mengenakan jubah longgar yang diikat dengan penyangga kayu, lalu melompat dari sebuah menara di Córdoba, dengan niat menggunakan jubah tersebut sebagai sayap untuk terbang atau meluncur. Meskipun upaya pelarian tersebut tidak berhasil, jubah yang dipakainya cukup memperlambat jatuhnya sehingga ia hanya mengalami luka ringan.

Namun, tidak ada referensi lain tentang Armen Firman dalam sumber sekunder, yang semuanya lebih fokus pada eksperimen penerbangan yang dilakukan oleh Ibnu Firnas. Armen Firman tidak disebutkan dalam catatan al-Maqqari.

Karena kisah ini hanya terdokumentasi dalam satu sumber utama, yaitu al-Maqqari, dan karena lompatan yang dilakukan oleh Firman dianggap sebagai sumber inspirasi bagi Ibnu Firnas, ketiadaan penyebutan Firman dalam catatan al-Maqqari mungkin menunjukkan adanya kesalahan interpretasi, di mana lompatan Firman kemudian disalahartikan sebagai upaya penerbangan Ibnu Firnas dalam tulisan-tulisan sekunder.

Warisan

Pada tahun 1973, sebuah patung yang menggambarkan Ibnu Firnas, karya dari pematung Badri al-Samarrai, dipasang di Bandara Internasional Bagdad di Irak. Kemudian, pada tahun 1976, Persatuan Astronomi Internasional (IAU) menyetujui untuk menamai sebuah kawah di bulan dengan namanya, yaitu Ibnu Firnas. Di Córdoba, Spanyol, pada tahun 2011, salah satu jembatan yang melintasi sungai Guadalquivir diberi nama "Jembatan Abbas Ibn Firnás". Selain itu, sebuah maskapai penerbangan Inggris yang memiliki satu pesawat dinamai sesuai dengan namanya, yaitu Firnas Airways.

Disadur dari: en.wikipedia.org

Teknik Mesin

Teknik Dirgantara: Menguak Kerumitan Pesawat Terbang dan Pesawat Luar Angkasa

Dipublikasikan oleh Raynata Sepia Listiawati pada 10 Februari 2025

Teknik dirgantara

Teknik dirgantara adalah bidang teknik utama yang berkaitan dengan pengembangan pesawat terbang dan pesawat ruang angkasa. Ia memiliki dua cabang utama dan saling tumpang tindih: teknik penerbangan dan teknik astronotika . Rekayasa avionik serupa, tetapi berhubungan dengan sisi elektronik dari teknik dirgantara.

"Teknik penerbangan" adalah istilah asli untuk bidang ini. Seiring dengan kemajuan teknologi penerbangan yang mencakup kendaraan yang beroperasi di luar angkasa , istilah yang lebih luas " rekayasa dirgantara " mulai digunakan. Teknik dirgantara, khususnya cabang astronotika, sering kali dalam bahasa sehari-hari disebut sebagai "ilmu roket".

Ikhtisar

Kendaraan penerbangan dihadapkan pada kondisi yang menuntut seperti yang disebabkan oleh perubahan tekanan atmosfer dan suhu , dengan beban struktural yang diterapkan pada komponen kendaraan. Akibatnya, mereka biasanya merupakan produk dari berbagai disiplin ilmu teknologi dan teknik termasuk aerodinamika , propulsi udara , avionik , ilmu material , analisis struktural, dan manufaktur . Interaksi antara teknologi ini dikenal sebagai teknik dirgantara. Karena kompleksitas dan banyaknya disiplin ilmu yang terlibat, teknik dirgantara dilaksanakan oleh tim insinyur, yang masing-masing memiliki bidang keahlian khusus.

Sejarah

Asal usul teknik dirgantara dapat ditelusuri kembali ke para pionir penerbangan sekitar akhir abad ke-19 hingga awal abad ke-20, meskipun karya Sir George Cayley berasal dari dekade terakhir abad ke-18 hingga pertengahan abad ke-19. Salah satu orang paling penting dalam sejarah aeronautika dan pelopor dalam teknik penerbangan, Cayley dianggap sebagai orang pertama yang memisahkan gaya angkat dan tarik , yang memengaruhi kendaraan penerbangan di atmosfer.

Pengetahuan awal teknik penerbangan sebagian besar bersifat empiris, dengan beberapa konsep dan keterampilan yang diimpor dari cabang teknik lain. Beberapa elemen kunci, seperti dinamika fluida , dipahami oleh para ilmuwan abad ke-18.

Pada bulan Desember 1903, Wright Bersaudara melakukan penerbangan pertama yang berkelanjutan dan terkendali dari pesawat bertenaga yang lebih berat dari udara, yang berlangsung selama 12 detik. Tahun 1910-an menyaksikan perkembangan teknik penerbangan melalui desain pesawat militer Perang Dunia I.

Antara Perang Dunia I dan II, lompatan besar terjadi di bidang ini, yang dipercepat dengan munculnya penerbangan sipil arus utama. Pesawat terkenal pada era ini termasuk Curtiss JN 4 , Farman F.60 Goliath , dan Fokker Trimotor . Pesawat militer terkenal pada periode ini termasuk Mitsubishi A6M Zero , Supermarine Spitfire dan Messerschmitt Bf 109 masing-masing dari Jepang, Inggris, dan Jerman. Perkembangan signifikan dalam teknik kedirgantaraan datang dengan operasional pertama pesawat bertenaga mesin Jet , Messerschmitt Me 262 yang mulai beroperasi pada tahun 1944 menjelang akhir Perang Dunia Kedua.

Definisi pertama dari teknik dirgantara muncul pada bulan Februari 1958, dengan mempertimbangkan atmosfer bumi dan luar angkasa sebagai satu kesatuan, sehingga mencakup pesawat terbang ( aero ) dan pesawat ruang angkasa ( luar angkasa ) di bawah istilah baru yang diciptakan dirgantara.

Menanggapi peluncuran satelit pertama Uni Soviet, Sputnik , ke luar angkasa pada tanggal 4 Oktober 1957, para insinyur dirgantara AS meluncurkan satelit Amerika pertama pada tanggal 31 Januari 1958. Badan Penerbangan dan Antariksa Nasional didirikan pada tahun 1958 sebagai tanggapan terhadap Cuaca Dingin. Perang . Pada tahun 1969, Apollo 11 , misi luar angkasa manusia pertama ke bulan berlangsung. Di dalamnya terlihat tiga astronot memasuki orbit mengelilingi Bulan, dengan dua astronot, Neil Armstrong dan Buzz Aldrin , mengunjungi permukaan bulan. Astronot ketiga, Michael Collins , tetap berada di orbit untuk bertemu dengan Armstrong dan Aldrin setelah kunjungan mereka.

Inovasi penting terjadi pada tanggal 30 Januari 1970, ketika Boeing 747 melakukan penerbangan komersial pertamanya dari New York ke London. Pesawat ini mencetak sejarah dan dikenal dengan nama "Jumbo Jet" atau "Whale" karena kemampuannya menampung hingga 480 penumpang.

Perkembangan signifikan lainnya dalam bidang teknik kedirgantaraan terjadi pada tahun 1976, dengan pengembangan pesawat supersonik penumpang pertama , Concorde . Pengembangan pesawat ini disepakati oleh Perancis dan Inggris pada tanggal 29 November 1962.

Pada tanggal 21 Desember 1988, pesawat kargo Antonov An-225 Mriya memulai penerbangan pertamanya. Pesawat ini memegang rekor sebagai pesawat terberat di dunia, kargo yang diangkut melalui udara terberat, dan kargo yang diangkut melalui udara terpanjang, dan memiliki lebar sayap terluas dari semua pesawat yang beroperasi.

Pada tanggal 25 Oktober 2007, Airbus A380 melakukan penerbangan komersial perdananya dari Singapura ke Sydney, Australia. Pesawat ini merupakan pesawat penumpang pertama yang mengungguli Boeing 747 dalam hal kapasitas penumpang, dengan jumlah maksimum 853. Meskipun pengembangan pesawat ini dimulai pada tahun 1988 sebagai pesaing 747, A380 melakukan uji terbang pertamanya pada bulan April 2005.

Elemen

Beberapa unsur teknik dirgantara adalah:

- Penampang radar – studi tentang tanda-tanda kendaraan yang terlihat melalui penginderaan jauh oleh radar .

- Mekanika fluida – studi tentang aliran fluida di sekitar benda. Khususnya aerodinamika mengenai aliran udara di atas benda seperti sayap atau melalui benda seperti terowongan angin (lihat juga gaya angkat dan aeronautika ).

- Astrodinamika – studi tentang mekanika orbital termasuk prediksi elemen orbital ketika diberikan beberapa variabel tertentu. Meskipun hanya sedikit sekolah di Amerika Serikat yang mengajarkan hal ini pada tingkat sarjana, beberapa memiliki program pascasarjana yang mencakup topik ini (biasanya bekerja sama dengan departemen Fisika di perguruan tinggi atau universitas tersebut).

- Statika dan Dinamika (mekanika teknik) – studi tentang gerak, gaya, momen dalam sistem mekanik.

- Matematika – khususnya kalkulus , persamaan diferensial , dan aljabar linier .

- Elektroteknologi – studi elektronik dalam bidang teknik.

- Propulsi – energi untuk menggerakkan kendaraan di udara (atau di luar angkasa) disediakan oleh mesin pembakaran internal , mesin jet dan mesin turbo , atau roket (lihat juga propulsi baling-baling dan pesawat ruang angkasa ). Tambahan terbaru pada modul ini adalah penggerak listrik dan penggerak ion .

- Rekayasa kontrol – studi tentang pemodelan matematis dari perilaku dinamis sistem dan merancangnya, biasanya menggunakan sinyal umpan balik, sehingga perilaku dinamisnya diinginkan (stabil, tanpa penyimpangan besar, dengan kesalahan minimum). Hal ini berlaku pada perilaku dinamis pesawat terbang, pesawat ruang angkasa, sistem propulsi, dan subsistem yang ada pada kendaraan luar angkasa.

- Struktur pesawat – desain konfigurasi fisik pesawat untuk menahan gaya yang ditemui selama penerbangan. Rekayasa kedirgantaraan bertujuan untuk menjaga struktur tetap ringan dan berbiaya rendah dengan tetap menjaga integritas struktural.

- Ilmu material – terkait dengan struktur, teknik dirgantara juga mempelajari material yang akan digunakan untuk membangun struktur dirgantara. Material baru dengan sifat yang sangat spesifik ditemukan, atau material yang sudah ada dimodifikasi untuk meningkatkan kinerjanya.

- Mekanika benda padat – Terkait erat dengan ilmu material adalah mekanika benda padat yang mempelajari analisis tegangan dan regangan pada komponen kendaraan. Saat ini terdapat beberapa program Elemen Hingga seperti MSC Patran/Nastran yang membantu para insinyur dalam proses analisis.

- Aeroelastisitas – interaksi gaya aerodinamis dan fleksibilitas struktur, berpotensi menyebabkan flutter , divergensi, dll.

- Avionik – desain dan pemrograman sistem komputer di pesawat atau pesawat ruang angkasa dan simulasi sistem.

- Perangkat Lunak – spesifikasi, desain, pengembangan, pengujian, dan implementasi perangkat lunak komputer untuk aplikasi luar angkasa, termasuk perangkat lunak penerbangan , perangkat lunak kendali darat , perangkat lunak pengujian & evaluasi, dll.

- Risiko dan keandalan – studi tentang teknik penilaian risiko dan keandalan serta matematika yang terlibat dalam metode kuantitatif.

- Pengendalian kebisingan – studi tentang mekanisme transfer suara.

- Aeroakustik – studi tentang timbulnya kebisingan melalui gerakan fluida turbulen atau gaya aerodinamis yang berinteraksi dengan permukaan.

- Pengujian penerbangan – merancang dan melaksanakan program uji terbang untuk mengumpulkan dan menganalisis data kinerja dan kualitas penanganan untuk menentukan apakah sebuah pesawat memenuhi tujuan desain dan kinerja serta persyaratan sertifikasi.

Dasar dari sebagian besar elemen ini terletak pada teori fisika , seperti dinamika fluida untuk aerodinamika atau persamaan gerak untuk dinamika penerbangan . Ada juga komponen empiris yang besar . Secara historis, komponen empiris ini berasal dari pengujian model skala dan prototipe, baik di terowongan angin atau di atmosfer bebas. Baru-baru ini, kemajuan dalam komputasi telah memungkinkan penggunaan dinamika fluida komputasi untuk mensimulasikan perilaku fluida, mengurangi waktu dan biaya yang dihabiskan untuk pengujian terowongan angin. Mereka yang mempelajari hidrodinamika atau hidroakustik sering kali memperoleh gelar di bidang teknik dirgantara.

Selain itu, teknik dirgantara membahas integrasi semua komponen yang membentuk kendaraan dirgantara (subsistem termasuk tenaga, bantalan dirgantara , komunikasi, kontrol termal , sistem pendukung kehidupan , dll.) dan siklus hidupnya (desain, suhu, tekanan, radiasi , kecepatan , seumur hidup ).

Disadur dari: en.wikipedia.org

Teknik Mesin

Mesin Jet

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 10 Februari 2025

Mesin jet

Mesin jet adalah sebuah jenis mesin pembakaran dalam menghirup udara yang sering digunakan dalam pesawat. Prinsip seluruh mesin jet pada dasarnya sama; mereka mempercepat massa (udara dan hasil pembakaran) ke satu arah dan dari hukum gerak Newton ketiga mesin akan mengalami dorongan ke arah yang berlawanan. Yang termasuk mesin jet antara lain turbojet, turbofan, mesin roket, ramjet, dan pump-jet.

Mesin ini menghirup udara dari depan dan mengkompresinya. Udara digabungkan dengan bahan bakar, dan dibakar. Pembakaran menambah banyak peningkatan energi dari gas yang kemudian dibuang ke belakang mesin. Proses ini mirip dengan siklus empat-gerak, dengan induksi, kompresi, penyalaan, dan pembuangan terjadi secara berkelanjutan. Mesin menghasilkan dorongan karena percepatan udara yang melaluinya; gaya yang sama dan berlawanan yang dihasilkan adalah dorongan bagi mesin.

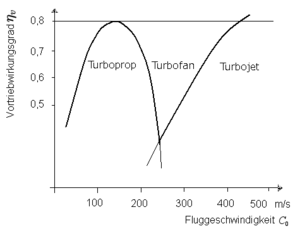

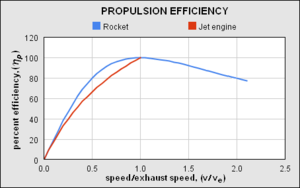

Mesin jet mengambil massa udara yang relatif sedikit dan mempercepatnya dengan jumlah yang besar, di mana sebuah pendorong mengambil massa udara secara besar dan mempercepatnya dalam jumlah kecil. Pembuangan kecepatan tinggi dari mesin jet membuatnya efisien pada kecepatan tinggi (terutama kecepatan supersonik) dan ketinggian tinggi. Pada pesawat pelan dan yang membutuhkan jarak terbang pendek, pendorong yang menggunakan turbin gas, yang umumnya dikenal sebagai turboprop, lebih umum dan lebih efisien. Pesawat sangat kecil biasanya menggunakan mesin piston untuk menjalankan pendorong tetap turboprop kecil semakin lama semakin kecil dengan berkembangnya teknologi teknik.

Efisiensi pembakaran sebuah mesin jet, seperti mesin pembakaran dalam lainnya, dipengaruhi besar oleh rasio volume udara yang dikompresi dengan volume pembuangan. Dalam mesin turbin kompresi udara dan bentuk "duct" yang melewati ruang pembakaran mencegah aliran balik dari situ dan membuat pembakaran berkelanjutan dimungkinkan dan proses pendorongan.

Mesin turbojet modern modular dalam konsep dan rancangan. Inti penghasilan-tenaga utama, sama dalam seluruh mesin jet, disebut sebagai generator gas. Dan juga modul tambahan lainnya seperti gearset pengurang dorongan (turboprop/turboshaft), kipas lewat, dan "afterburner". Jenis alat tambahan dipasang berdasarkan penggunaan pesawat.

Sejarah pengembangan mesin jet

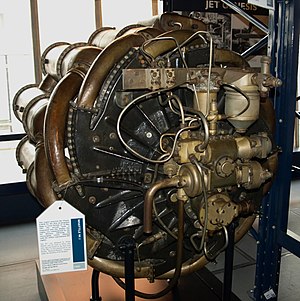

Mesin turbojet Power Jets W.1 di Science Museum, London. Ini adalah mesin jet Inggris pertama yang terbang.

Mesin jet sebenarnya diawali ketika seorang insinyur Prancis, Rene Lorin pertama kali mengajukan paten bagi mesin propulsi jetnya pada tahun 1913. Mesin yang dipatenkan adalah mesin athodyd (aero-thermodynamic-duct) yang tidak memiliki bagian berputar atau lebih populer dengan sebutan mesin pulse jet. Mesin tipe inilah yang kemudian dikembang dan dijadikan mesin tenaga utama pendorong bom terbang Jerman, V-1 yang dipakai untuk mengebom Inggris.

Sayangnya konsep mesin Lorin kurang cocok bagi pesawat berpropulsi jet karena tidak efisien dalam kecepatan rendah. Selanjutnya, seorang perwira Angkatan Udara Kerajaan Inggris (Royal Air Force/RAF), Frank Whittle kemudian seorang mahasiswa aerodinamika Universitas Gottingen, Hans von Ohain (Jerman) serta insinyur Italia, Secondo Campini mengembangkan mesin jet yang kemudian prinsip dan konsepnya dikenal pada masa-masa sekarang yakni menggunakan komponen-komponen berputar seperti kompresor dan turbin. Frank Whittle mengajukan paten pada tahun 1930 namun awalnya kurang mendapat perhatian dari Kementerian Udara Inggris. Akibatnya, penemuan Whittle tidak menjadi rahasia militer dan detaik konsep mesin jetnya bocor serta dimuat di berbagai jurnal ilmiah dan teknologi 1,5 tahun kemudian. Namun atas jasa mantan rekannya di RAFserta pembiayaan untuk pengembangan dari O.T. Falk & Partners Ltd. maka Whittle membentuk perusahaan Power Jets yang akhirnya berhasil mengembangkan mesin jet dan mendapat kontrak di Angkatan Udara Inggris. Mesinnya berupa type W-1X yang kemudian pada tahun 1942 diminta lisensinya oleh Amerika Serikat.

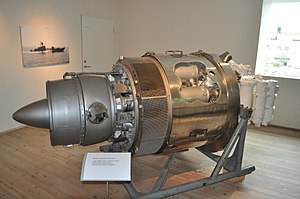

Heinkel HeS 3 Replica, mesin jet operasional pertama di dunia yang menggerakkan pesawat

Mesin type W-1X inilah diujicoba pertama kali pada bulan Desember 1940 kemudian dimodifikasi dan dinyatakan layak untuk digunakan sebagai tenaga dalam pesawat udara. Pesawat bermesin jet Inggris pertama kali diterbangkan oleh pilot uji Gerry Sayer pada tanggal 15 Mei 1941 dengan pesawat Gloster E.28/39.

Secondo Campini dari Italia membuat mesin jet pada tahun 1933 dan bergabung dengan perancang pesawat Giavasi Caproni membuat pesawat CC-2 bermesin jet yang terbang perdana pada tanggal 27 Agustus 1940. Media massa Italia mencatatnya sebagai pesawat terbang jet pertama di dunia.

Hans von Ohain mendaftarkan paten rancangan mesin jetnya pada tahun 1935. Meski kemudian mesinnya dianggap serupa dengan konsep Whittle, namun terdapat banyak detail perbedaan dalam mesin rancangannya. Kemudian salah seorang profesornya yang kenal Ernst Heinkel, pemilik perusahaan industri pesawat Heinkel meminta agar Hans von Ohain dilibatkan dalam proyek membuat mesin pesawat. Pada bulan Maret 1937, sebuah mesin berdaya dorong 550 pon berhasil dibuatnya, kemudian mesin berdaya dorong 1.980 pon yang kemudian dianggap kurang berhasil serta mesin berdaya dorong 1.100 pon yang penuh modifikasi yang kemudian dibuat untuk pesawat Heinkel He. 178 yakni mesin turbojet HeS-3b.

Di Asia, Jepang mulai melirik mesin jet untuk kepentingan penerbangan terutama militernya pada tahun 1937 saat Jepang membeli mesin Brown-Boveri yang dilengkapi turbocharger dari Swiss. Dari dasar inilah, tidak mengeherankan setelah mendapatkan dari sekutunya, Jerman berupa rancangan pesawat tempur Messerschmicht Me-262, Jepang mengembangkan mesin jet Ne-20 untuk mentenagai pesawat jet tempur pertamanya Kikka, yang mirip dengan jet tempur Jerman tersebut.

Sementara Rusia/Uni Soviet disebut-sebut mendapatkan teknologi mesin jet setelah pesawat tempur jet Jerman jatuh ketangannya, serta bantuan dari Inggris berupa mesin jet Rolls-Royce Nene. Mesin inilah yang dikembangkan Uni Soviet yang kemudian digunakan dalam pesawat tempur jet MiG-15 Fagot yang dipakai dalam Perang Korea yang berkemampuan cukup mematikan.

Efisiensi pendorong mesin jet dan roket pada kecepatan yang berbeda relatif terhadap kecepatan buang

Amerika Serikat mendapatkan paten/lisensi mesin jet dari Inggris rancangan Frank Whittle, W-1X. Hal ini tidak terlepas dari peran Mayor Jenderal H.H. Arnold, Deputy Chief-of-Staff for Air yang dikemudian memegang pimpinan US Army Air Forces dalam Perang Dunia II, juga dikenal sebagai Bapak dari United States Air Force (USAF) yang saat itu diundang oleh Kementrian Udara Inggris dalam penerbangan perdana pesawat mesin jet-nya. Jendral Arnold kemudian mendesak pemerintah segera mempercepat Amerika Serikat untuk memasuka abad jet, tanpa ragu kemudian ia menunjuk pabrik General Elecric (GE) untuk melakukan riset teknologinya, mengingat GE dalam riset teknologi turbin dan pengalaman pada 1917-1941 dengan turbo-supercharger.

Mesin Turbojet Nuklir

Enam tahun setelah pengeboman nuklir pertama di Hiroshima dan Nagasaki, sebuah proyek rahasia diluncurkan dari badan nuklir AS (Atomic Energy Commission/AEC) dan Angkatan Udara Amerika Serikat yang pelaksanaannya ditugaskan kepada GE yang kemudian bersekutu dengan pabrik pesawat Convair untuk mempelajari dalam kurun waktu lima tahun apakah pesawat udara bertenaga mesin jet nuklir dapat dibuat.

GE kemudian membentuk Departemen Propulsi Nuklir (Aircraft Nuclear Propulsion Department/ANPD) yang menangani proyek ambisius Amerika Serikat dalam kompleks Evendale yang dijaga secara ketat untuk menjamin kerahasiaannya. Pesaingnya Pratt & Whitney (P & W) berkongsi dengan pabrik pesawat Lockheed (kini Lockheed Martin) tidak ketinggalan menyelenggarakan proyek yang sama meski tidak ditunjuk pemerintah AS.

Proyeknya diberi sandi X211 dibawah kendali Bruno Bruckmann, seorang veteran mesin jet Jerman dalam Perang Dunia II, juga orang kedua dalam pabrik Bavarian Motor Works (BMW) yang membuat berbagai mesin pesawat terbang termasuk mesin jet untuk Angkatan Udara Jerman dalam perang. Teknisi lain yang dilibatkan adalah Hans von Ohain, ahli roket Jerman Werner von Braun dan Peter Kappus (yang kemudian menjadi ahli mesin jet GE dan yang mengkonsep sistem lepas landas dan mendarat secara vertikal/Vertical Take-off Landing atau VTOL). Teknisi-teknisi Jerman tersebut dibawa ke Amerika dalam operasi rahasia yang terkenal dengan Operation Paper Clip guna memperkuat posisi Amerika Serikat dalam bidang teknologi dalam menghadapi Perang Dingin dengan Uni Soviet.

Mesin X211, yang kemudian merupakan mesin raksasa ini, memiliki konsep yang sederhana, yakni mesin turbin gas yang terdiri dari dua mesin dipadukan dalam satu sumber reaktor nuklir yang dilengkapi dengan variable stator compressor. Kemudian pada dasarnya adalah mesin turbojet dengan afterburner. Panjang mesin ini adalah 41 kaki (sekitar 12 meter) dengan afterburner yang dapat menghimpun tenaga dorong sebesar 34.600 pound.

Baik pabrik GE/Convair dan P & W/Lockheed butuh waktu untuk mengembangkan mesin jet nuklir ini, terutama sekali segi keamanan radiasi nuklir yang mungkin ditimbulkannya. Sehingga menjelang tutup tahun 1956 pun belum bisa menyodorkan data apakah memungkinkan atau tidak mesin tersebut dapat mentenagai pembom WS-125.

Perkembangan teknologi mesin jet

Mesin jet atau yang juga dikenal sebagai mesin turbin gas juga dikembangkan tidak hanya untuk pesawat terbang tetapi juga untuk kapal dan di darat untuk kendaraan terutama kendaraan berat seperti tank dan mesin-mesin pembangkit listrik dan mesin untuk industri. Ada empat jenis mesin turbojet antara lain mesin turbojet dan turbofan yakni mesin yang tenaganya diperoleh dari reaksi yang didapat dari daya dorong semburan jet-nya. Jenis yang lain adalah turboprop dan turboshaft yang bekerja dengan prinsip lain yakni energi dari gas panasnya digunakan untuk memutar/menggerakkan turbin yang dihubungkan dengan baling-baling atau dikenal juga dengan sebutan power output shaft.

Mesin rekasi jet sederhana kemudian dikembangkan menjadi twin-spool low by pass ratio turbojet. Kini dari turbojet low by-pass ratio, berkembang menjadi triple-spool front fan high by-pass ratio turbojet atau lebih dikenal sebagai high bypass turbofan dan fanjet. Masih berupa konsep adalah mesin prop-fan dan UDF (unducted fan) dan contra rotating-fan.

Mesin turbojet adalah mesin jet yang paling sederhana, biasanya dipakai untuk pesawat-pesawat berkecepatan tinggi. Contoh dari mesin ini adalah mesin Rolls-Royce Olypus 593 yang digunakan untuk pesawat Concorde. Versi lain adalah mesin Marine Olympus yang memiliki kekuatan 28.000 hp (daya kuda atau setara dengan 21 MW) yang digunakan untuk menggerakkan kapal perang modern dengan bobot mati 20.000 ton dengan operasi berkecepatan tinggi.

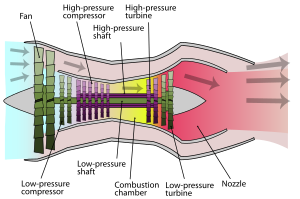

Mesin Turbofan

Diagram Mesin Turbofan

Mesin Turbofan adalah mesin yang umum dari turunan mesin-mesin turbin gas untuk menggerakkan pesawat terbang baik komersial maupun pesawat tempur. Mesin ini sebenarnya adalah sebuah mesin by-pass dimana sebagian dari udara dipadatkan dan disalurkan ke ruang pembakaran, sementara sisanya dengan kepadatan rendah disalurkan sekeliling bagian luar ruang pembakaran. Sekaligus udara tersebut berfungsi untuk mendinginkan suhu ruang pembakaran.

Udara yang di by-pass ini ada yang dicampur dengan udara panas pembakaran pada turbin bagian belakang seperti pada mesin Rolls-Royce Spey yang digunakan pada pesawat Fokker F-28. Ada pula yang disalurkan dengan pipa-pipa halus ke atmosfer. Mesin yang menggunakan type ini contohnya adalah mesin RB211 yang digunakan pada pesawat Boeing B 747 dan GE CF6-80C2 yang digunakan pada pesawat DC-10 serta P &W JT 9D.

Beberapa mesin yang menggunakan jenis mesin turbofan adalah Rolls-Royce Tay pada pesawat Fokker F-100 (yang dijuluki mesin fanjet), mesin Adour Mk871 yang digunakan pada pesawat tempur type Hawk Mk 100 dan Hawk Mk 200, pesawat tempur Jaguar dan Mitsubishi F-1 yang digunakan AU Jepang.

Kemudian mesin high by-pass turbofan yang diterapkan pada mesin CFM56-5C2 yang dipakai oleh pesawat Airbus A340 dan mesin CFM56-3 yang dipakai pada Boeing B-737 serie 300, 400 dan 500 yang merupakan produk bersama antara GE dengan SNECMA dari Prancis.

Pada pesawat militer, mesin turbofan yang diterapkan antara lain adalah mesin TF39-1C yang dipakai pada pesawat angkut raksasa C-5 Galaxy, kemudian GE F110 yang dipakai pada F-16, GE F118 yang bertype non-augmented turbofan yang diterapkan pada pesawat pembom stealth Northrop-Grumman B-2 dan pembom B-1 dengan mesin non augmented turbofan GE F101.

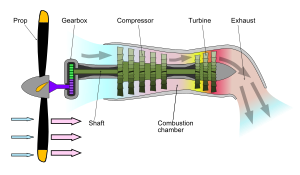

Mesin Turboprop

Diagram Mesin Turboprop

Mesin Turboprop adalah mesin turbojet dengan turbin tambahan yang dirancang sedemikian rupa untuk menyerap semburan sisa bahan bakar yang sebelumnya menggerakkan kompresor. Pada praktiknya selalu ada sisa semburan gas dan sisa inilah yang dipakai untuk mengerakkan turbin yang dihubungkan ke reduction gear, biasanya terletak di bagian mesin, memutar baling-baling.

Jenis mesin ini irit bahan bakar untuk pesawat berkecepatan rendah/sedang dan terbang rendah (400 mil per jam/30.000 kaki). Melalui teknologi maju, selain irit juga menghasilkan tingkat kebisingan yang rendah dan mampu meluncurkan pesawat degnan kecepatan 400 mil per jam.

Contoh mesin turboprop yang populer adalah mesin Rolls-Royce Dart yang dipakai pada pesawat Britih Aerospace atau BAe (dulu Hawker Siddeley) HS-748 dan Fokker F-27. Kemudian mesin Rolls-Royce Tyne yang digunakan pada pesawat jenis Transall C-160 dan BAe Vanguard.

Mesin jenis ini tenaganya diukur dengan total equivalent horsepower (tehp) atau kilowatt(kW)-shaft horsepower (shp) plus sisa daya dorong. Sebagai contoh, mesin Tyne dengan take-off power 4.985 tehp (3.720 kW) sampai 6.100 tehp (4.550 kW) merupakan mesin turpboprop yang paling kuat dan irit bahan bakar.

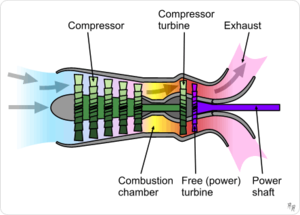

Mesin Turboshaft

Diagram Mesin Turboshaft, mesin ini umumnya digunakan untuk menggerakkan helikopter

Mesin Turboshaft sebenarnya adalah mesin turboprop tanpa baling-baling. Power turbin-nya dihubungkan langsung dengan reduction gearbox atau ke sebuah shaft (sumbu) sehingga tenaganya diukur dalam shaft horsepower (shp) atau kilowatt (kW).

Jenis mesin ini umumnya digunakan untuk menggerakkan helikopter, yakni menggerakan rotor utama maupun rotor ekor (tail rotor) selain itu juga digunakan dalam sektor industri dan maritim termask untuk pembangkit listrik, stasiun pompa gas dan minyak, hovercraft, dan kapal.

Contoh mesin ini adalah GEM/RR 1004 bertenaga 900 shp yang diterapkan pada helikopter type Lynx dan mesin Gnome 1.660 shp (1.238 kW) pada helikopter Sea King. Sedangkan versi Industri lain adalah mesin pembangkit listrik 25-30 MW Rolls-Royce RB211 dengan 35.000-40.000 shp.

Contoh lain adalah mesin GE T64 yang dipakai pada helikopter Sikorsy CH-53, pesawat amfibi Shin Meiwa PS-1, G-222 Aeritalia-pesaing CN-235 dan helikopter Lockheed AH-56A.

Sumber: id.wikipedia.org