Operation Engineering and Management

Waktu respon (teknologi)

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 19 Februari 2025

Dalam teknologi, waktu respon adalah waktu yang dibutuhkan sistem atau unit fungsional untuk bereaksi terhadap input yang diberikan.

Komputasi

Response time adalah jumlah total waktu yang dibutuhkan untuk menanggapi permintaan layanan. Layanan itu bisa apa saja mulai dari pengambilan memori, ke disk IO, hingga kueri basis data yang kompleks, atau memuat halaman web lengkap. Mengabaikan waktu transmisi sejenak, waktu respons adalah jumlah waktu layanan dan waktu tunggu. Waktu layanan adalah waktu yang diperlukan untuk melakukan pekerjaan yang Anda minta. Untuk permintaan tertentu, waktu layanan sedikit berbeda seiring dengan meningkatnya beban kerja – untuk melakukan X jumlah pekerjaan selalu membutuhkan X jumlah waktu. Waktu tunggu adalah berapa lama permintaan harus menunggu dalam antrian sebelum dilayani dan bervariasi dari nol, ketika tidak diperlukan menunggu, hingga kelipatan besar dari waktu layanan, karena banyak permintaan sudah dalam antrian dan harus dilayani terlebih dahulu.

Dengan matematika teori antrian dasar Anda dapat menghitung bagaimana waktu tunggu rata-rata meningkat saat perangkat yang menyediakan layanan berubah dari 0-100% sibuk. Saat perangkat menjadi lebih sibuk, waktu tunggu rata-rata meningkat secara non-linear. Semakin sibuk perangkat, semakin dramatis peningkatan waktu respons saat Anda mendekati 100% sibuk; Semua peningkatan itu disebabkan oleh bertambahnya waktu tunggu, yang merupakan akibat dari semua permintaan yang menunggu dalam antrian yang harus dijalankan terlebih dahulu.

Waktu transmisi ditambahkan ke waktu respons saat permintaan Anda dan respons yang dihasilkan harus melewati jaringan dan itu bisa sangat signifikan. Waktu transmisi dapat mencakup penundaan propagasi karena jarak (kecepatan cahaya terbatas), penundaan karena kesalahan transmisi, dan batas bandwidth komunikasi data (terutama pada last mile) memperlambat kecepatan transmisi permintaan atau balasan.

Sistem waktu nyata

Dalam sistem waktu nyata, waktu respons dari tugas atau utas didefinisikan sebagai waktu yang berlalu antara pengiriman (waktu ketika tugas siap untuk dieksekusi) hingga waktu ketika menyelesaikan tugasnya (satu pengiriman). Waktu respons berbeda dari WCET yang merupakan waktu maksimum yang diperlukan tugas jika dijalankan tanpa gangguan. Ini juga berbeda dari tenggat waktu yang merupakan lamanya waktu di mana output tugas akan valid dalam konteks sistem tertentu. Dan ini memiliki hubungan dengan TTFB, yaitu waktu antara pengiriman dan saat respons dimulai.

Teknologi tampilan

Waktu respons adalah jumlah waktu yang diperlukan piksel dalam tampilan untuk berubah. Ini diukur dalam milidetik (ms). Angka yang lebih rendah berarti transisi yang lebih cepat dan oleh karena itu lebih sedikit artefak gambar yang terlihat. Tampilan monitor dengan waktu respons yang lama akan membuat tampilan buram gerakan di sekitar objek bergerak, membuatnya tidak dapat diterima untuk gambar yang bergerak cepat. Waktu respons biasanya diukur dari transisi abu-abu ke abu-abu, berdasarkan standar industri VESA dari 10% hingga 90% poin dalam kurva respons piksel.

Sumber Artikel: en.wikipedia.org

Operation Engineering and Management

Rekayasa Operasi

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 19 Februari 2025

Rekayasa operasi adalah cabang dari teknik yang terutama berkaitan dengan analisis dan optimalisasi masalah operasional menggunakan metode ilmiah dan matematis. Lebih sering memiliki aplikasi di bidang Penyiaran/Teknik Industri dan juga di Industri Kreatif dan Teknologi.

Rekayasa operasi dianggap sebagai subdisiplin Riset Operasi dan Manajemen Operasi.

Asosiasi

- INFORMASIKAN

- operasi industri

Sumber Artikel: en.wikipedia.org

Operation Engineering and Management

Silo informasi

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 19 Februari 2025

Sebuah silo informasi, atau sekelompok silo tersebut, adalah sistem manajemen picik di mana satu sistem informasi atau subsistem tidak mampu operasi timbal balik dengan orang lain yang, atau seharusnya, terkait. Jadi informasi tidak dibagikan secara memadai melainkan tetap diasingkan dalam setiap sistem atau subsistem, secara kiasan terperangkap di dalam wadah seperti biji-bijian terperangkap di dalam silo: mungkin ada banyak, dan mungkin ditumpuk cukup tinggi dan tersedia secara bebas dalam batas-batas itu, tetapi tidak berpengaruh di luar batas tersebut. Data silo tersebut terbukti menjadi kendala bagi bisnis yang ingin menggunakan data mining untuk memanfaatkan data mereka secara produktif.

Silo informasi terjadi ketika sistem data tidak kompatibel atau tidak terintegrasi dengan sistem data lainnya. Ketidakcocokan ini dapat terjadi dalam arsitektur teknis, dalam arsitektur aplikasi, atau dalam arsitektur data dari sistem data apa pun. Namun, karena telah ditunjukkan bahwa metode pemodelan data yang mapan adalah akar penyebab masalah integrasi data, sebagian besar sistem data setidaknya tidak kompatibel di lapisan arsitektur data.

Dalam organisasi

Dalam memahami perilaku organisasi, istilah mentalitas silo sering mengacu pada pola pikir yang menciptakan dan memelihara silo informasi dalam suatu organisasi. Mentalitas silo diciptakan oleh tujuan yang berbeda dari unit organisasi yang berbeda: itu didefinisikan oleh Kamus Bisnis sebagai "pola pikir yang hadir ketika departemen atau sektor tertentu tidak ingin berbagi informasi dengan orang lain di perusahaan yang sama". Hal ini juga dapat digambarkan sebagai varian dari masalah principal-agent.

Mentalitas silo terutama terjadi di organisasi yang lebih besar dan dapat menyebabkan kinerja yang lebih buruk dan berdampak negatif pada budaya perusahaan. Mentalitas silo dapat dilawan dengan pengenalan tujuan bersama, peningkatan aktivitas jaringan internal dan perataan hierarki.

Prediktor terjadinya silo adalah

- Jumlah Karyawan

- Jumlah unit organisasi dalam seluruh organisasi

- Derajat spesialisasi

- Jumlah mekanisme insentif yang berbeda.

Gleeson dan Rozo menyarankan bahwa pola pikir silo "tidak muncul secara tidak sengaja... lebih sering daripada tidak, silo adalah hasil dari tim kepemimpinan yang berkonflik. Menciptakan "tim kepemimpinan terpadu" dipandang sebagai obat utama yang akan "mendorong kepercayaan, ciptakan pemberdayaan, dan hancurkan para manajer dari mentalitas 'departemen saya' mereka ke dalam mentalitas 'organisasi kami'".

Etimologi

Istilah sindrom silo fungsional diciptakan pada tahun 1988 oleh Phil S. Ensor (1931–2018) yang bekerja dalam pengembangan organisasi dan hubungan karyawan untuk Goodyear Tire and Rubber Company dan Eaton Corporation, dan sebagai konsultan. "Silo" dan "pipa kompor" (seperti dalam "organisasi pipa" dan "sistem pipa") sekarang digunakan secara bergantian dan diterapkan secara luas. Penggunaan istilah "silo" oleh Phil Ensor mencerminkan asal-usul pedesaan Illinois dan banyak silo biji-bijian yang akan dia lewati pada kunjungan kembali saat dia merenungkan tantangan organisasi modern tempat dia bekerja.

Studi interdisipliner

Bagi seorang praktisi dari hampir semua bidang untuk mengintegrasikan pengetahuan dari bidang lain, seringkali ia harus mempelajari bidang-bidang ini secara terpisah. Dia harus melanjutkan sesuai dengan tradisi dan metode masing-masing bidang minat. Bidang-bidang ini dapat mencakup fisika klasik atau kuantum, geometri, aljabar, biologi evolusioner, ilmu saraf, psikologi, sejarah manusia, sosiologi, ekonomi, ilmu politik, linguistik, musik, seni, pembuatan film, atau pemrograman komputer, dan banyak lainnya.

Sumber Artikel: en.wikipedia.org

Operation Engineering and Management

Flow chart

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 19 Februari 2025

Flowchart adalah jenis diagram yang mewakili alur kerja atau proses. Flowchart juga dapat didefinisikan sebagai representasi diagram dari suatu algoritma, pendekatan langkah demi langkah untuk menyelesaikan tugas.

Flowchart menunjukkan langkah-langkah sebagai kotak dari berbagai jenis, dan urutannya dengan menghubungkan kotak dengan panah. Representasi diagram ini menggambarkan model solusi untuk masalah yang diberikan. Flowchart digunakan dalam menganalisis, merancang, mendokumentasikan atau mengelola suatu proses atau program di berbagai bidang.

Ringkasan

Flowchart dari gaya-C untuk loop

Flowchart digunakan untuk merancang dan mendokumentasikan proses atau program sederhana. Seperti jenis diagram lainnya, diagram membantu memvisualisasikan proses. Dua dari banyak manfaat adalah kekurangan dan kemacetan mungkin menjadi jelas. Flowchart biasanya menggunakan simbol utama berikut:

- Langkah proses, biasanya disebut aktivitas, dilambangkan sebagai kotak persegi panjang.

- Sebuah keputusan biasanya dilambangkan sebagai berlian.

Bagan alir digambarkan sebagai "fungsi silang" ketika bagan dibagi menjadi bagian vertikal atau horizontal yang berbeda, untuk menggambarkan kontrol unit organisasi yang berbeda. Simbol yang muncul di bagian tertentu berada dalam kendali unit organisasi tersebut. Bagan alir lintas fungsi memungkinkan penulis untuk dengan benar menemukan tanggung jawab untuk melakukan suatu tindakan atau membuat keputusan, dan untuk menunjukkan tanggung jawab setiap unit organisasi untuk bagian yang berbeda dari satu proses.

Flowchart mewakili aspek-aspek tertentu dari proses dan biasanya dilengkapi dengan jenis diagram lainnya. Misalnya, Kaoru Ishikawa mendefinisikan diagram alur sebagai salah satu dari tujuh alat dasar pengendalian kualitas, di samping histogram, bagan Pareto, lembar periksa, bagan kendali, diagram sebab-akibat, dan diagram pencar. Demikian pula, dalam UML, notasi pemodelan konsep standar yang digunakan dalam pengembangan perangkat lunak, diagram aktivitas, yang merupakan jenis diagram alur, hanyalah salah satu dari banyak jenis diagram yang berbeda.

Diagram Nassi-Shneiderman dan Drakon-chart adalah notasi alternatif untuk aliran proses.

Nama-nama alternatif yang umum meliputi: diagram alir, diagram alir proses, diagram alir fungsional, peta proses, bagan proses, bagan proses fungsional, model proses bisnis, model proses, diagram alir proses, diagram alur kerja, diagram alir bisnis. Istilah "bagan alir" dan "bagan alir" digunakan secara bergantian.

Struktur grafik yang mendasari diagram alur adalah grafik aliran, yang mengabstraksikan jenis simpul, isinya, dan informasi tambahan lainnya.

Sejarah

Metode terstruktur pertama untuk mendokumentasikan alur proses, "bagan proses alur", diperkenalkan oleh Frank dan Lillian Gilbreth dalam presentasi "Bagan Proses: Langkah Pertama dalam Menemukan Satu Cara Terbaik untuk Melakukan Pekerjaan", kepada anggota American Society of Insinyur Mekanik (ASME) pada tahun 1921. Alat Gilbreths dengan cepat menemukan jalan mereka ke dalam kurikulum teknik industri. Pada awal 1930-an, seorang insinyur industri, Allan H. Mogensen mulai melatih pebisnis dalam penggunaan beberapa alat teknik industri pada Konferensi Penyederhanaan Kerjanya di Lake Placid, New York.

Art Spinanger, lulusan tahun 1944 dari kelas Mogensen, membawa alat itu kembali ke Procter and Gamble di mana ia mengembangkan Program Perubahan Metode yang Disengaja. Ben S. Graham, lulusan tahun 1944 lainnya, Direktur Formcraft Engineering di Standard Register Industrial, menerapkan diagram alur proses ke pemrosesan informasi dengan pengembangan diagram proses multi-alirannya, untuk menyajikan banyak dokumen dan hubungannya. Pada tahun 1947, ASME mengadopsi kumpulan simbol yang diturunkan dari karya asli Gilbreth sebagai "ASME Standard: Operation and Flow Process Charts."

Douglas Hartree pada tahun 1949 menjelaskan bahwa Herman Goldstine dan John von Neumann telah mengembangkan diagram alur (awalnya, diagram) untuk merencanakan program komputer. Akun kontemporernya didukung oleh para insinyur IBM dan oleh ingatan pribadi Goldstine. Bagan alur pemrograman asli Goldstine dan von Neumann dapat ditemukan dalam laporan mereka yang tidak dipublikasikan, "Perencanaan dan pengkodean masalah untuk instrumen komputasi elektronik, Bagian II, Volume 1" (1947), yang direproduksi dalam kumpulan karya von Neumann.

Flowchart menjadi alat yang populer untuk menggambarkan algoritma komputer, tetapi popularitasnya menurun pada 1970-an, ketika terminal komputer interaktif dan bahasa pemrograman generasi ketiga menjadi alat umum untuk pemrograman komputer, karena algoritma dapat dinyatakan lebih ringkas sebagai kode sumber dalam bahasa tersebut. Seringkali pseudo-code digunakan, yang menggunakan idiom umum dari bahasa tersebut tanpa secara ketat mengikuti detail bahasa tertentu.

Pada awal abad ke-21, diagram alur masih digunakan untuk menggambarkan algoritma komputer. Teknik modern seperti diagram aktivitas UML dan diagram Drakon dapat dianggap sebagai perluasan diagram alur.

Jenis

Sterneckert (2003) menyarankan bahwa diagram alur dapat dimodelkan dari perspektif kelompok pengguna yang berbeda (seperti manajer, sistem analis dan juru tulis), dan bahwa ada empat tipe umum:

- Bagan alur dokumen, menunjukkan kontrol atas aliran dokumen melalui sistem

- Bagan alur data, menunjukkan kontrol atas aliran data dalam suatu sistem

- Bagan alur sistem, menunjukkan kontrol pada tingkat fisik atau sumber daya

- Bagan alir program, menunjukkan kontrol dalam suatu program dalam suatu sistem

Perhatikan bahwa setiap jenis diagram alur berfokus pada beberapa jenis kontrol, bukan pada aliran tertentu itu sendiri.

Namun, ada beberapa klasifikasi yang berbeda. Sebagai contoh, Andrew Veronis (1978) menyebutkan tiga tipe dasar diagram alur: diagram alur sistem, diagram alur umum, dan diagram alur terperinci. Pada tahun yang sama Marilyn Bohl (1978) menyatakan "dalam praktiknya, dua jenis diagram alur digunakan dalam perencanaan solusi: diagram alur sistem dan diagram alur program...". Baru-baru ini, Mark A. Fryman (2001) mengidentifikasi lebih banyak perbedaan: "Diagram alur keputusan, bagan alur logika, bagan alur sistem, bagan alur produk, dan bagan alur proses hanyalah beberapa dari jenis bagan alur berbeda yang digunakan dalam bisnis dan pemerintahan".

Selain itu, banyak teknik diagram yang mirip dengan diagram alur tetapi memiliki nama yang berbeda, seperti diagram aktivitas UML.

Blok bangunan

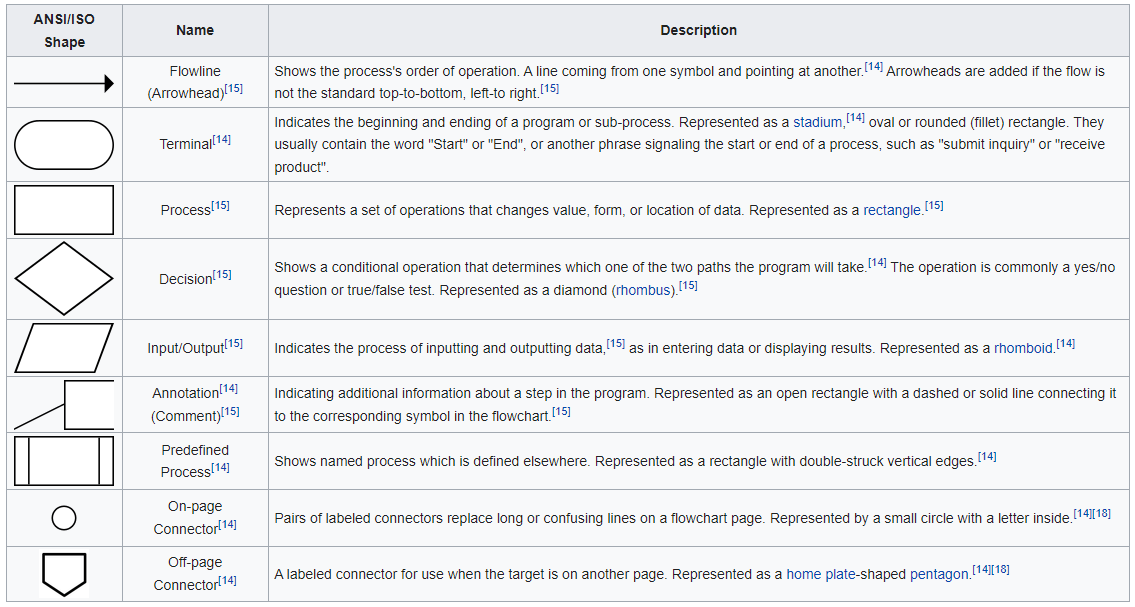

Simbol umum

The American National Standards Institute (ANSI) menetapkan standar untuk diagram alur dan simbolnya pada 1960-an. Organisasi Internasional untuk Standardisasi (ISO) mengadopsi simbol ANSI pada tahun 1970. Standar saat ini, ISO 5807, direvisi pada tahun 1985. Umumnya, flowchart mengalir dari atas ke bawah dan dari kiri ke kanan.

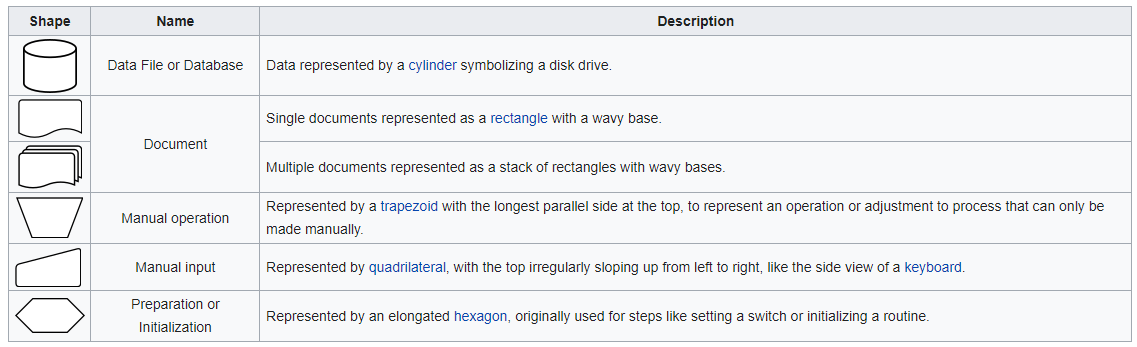

Simbol lainnya

Simbol lainnya

Standar ANSI/ISO mencakup simbol di luar bentuk dasar. Beberapa adalah:

Proses paralel

Proses paralel

- Mode Paralel diwakili oleh dua garis horizontal pada awal atau akhir operasi simultan

Untuk pemrosesan paralel dan bersamaan, garis horizontal Mode Paralel atau bilah horizontal menunjukkan awal atau akhir bagian proses yang dapat dilakukan secara independen:

- Di percabangan, proses membuat satu atau lebih proses tambahan, yang ditunjukkan oleh bilah dengan satu jalur masuk dan dua atau lebih jalur keluar.

- Pada suatu join, dua atau lebih proses berlanjut sebagai satu proses, ditunjukkan dengan sebuah bar dengan beberapa jalur masuk dan satu jalur keluar. Semua proses harus selesai sebelum proses tunggal berlanjut.

Perangkat lunak

Pembuatan diagram

Flowgorithm

Program menggambar apa pun dapat digunakan untuk membuat diagram diagram alur, tetapi ini tidak akan memiliki model data yang mendasari untuk berbagi data dengan database atau program lain seperti sistem manajemen proyek atau spreadsheet. Ada banyak paket perangkat lunak yang dapat membuat diagram alur secara otomatis, baik langsung dari kode sumber bahasa pemrograman, atau dari bahasa deskripsi diagram alur.

Ada beberapa aplikasi dan bahasa pemrograman visual yang menggunakan diagram alur untuk mewakili dan menjalankan program. Umumnya ini digunakan sebagai alat pengajaran untuk siswa pemula. Contohnya termasuk Flowgorithm, Raptor, LARP, Visual Logic, Fischertechnik ROBO Pro, dan VisiRule.

Sumber Artikel: en.wikipedia.org

Operation Engineering and Management

Autonomation

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 18 Februari 2025

Autonomation menjelaskan fitur desain mesin untuk menerapkan prinsip jidoka (自働化)(じどうか jidouka), yang digunakan dalam Sistem Produksi Toyota (TPS) dan lean manufacturing. Ini dapat digambarkan sebagai "otomatisasi cerdas" atau "otomatisasi dengan sentuhan manusia". Jenis otomatisasi ini menerapkan beberapa fungsi pengawasan daripada fungsi produksi. Di Toyota, ini biasanya berarti bahwa jika situasi tidak normal muncul, mesin berhenti dan pekerja akan menghentikan jalur produksi. Ini adalah proses kontrol kualitas yang menerapkan empat prinsip berikut:

- Mendeteksi kelainan.

- Berhenti.

- Perbaiki atau perbaiki kondisi segera.

- Selidiki akar masalahnya dan pasang tindakan pencegahan.

Autonomation bertujuan untuk mencegah produksi produk yang cacat, menghilangkan kelebihan produksi dan memusatkan perhatian pada pemahaman masalah dan memastikan bahwa mereka tidak terulang kembali.

Tujuan dan implementasi

Shigeo Shingo menyebut otonomi sebagai "pra-otomatisasi". Ini memisahkan pekerja dari mesin melalui mekanisme yang mendeteksi kelainan produksi (banyak mesin di Toyota memiliki ini). Dia mengatakan ada dua puluh tiga tahap antara pekerjaan manual dan sepenuhnya otomatis. Untuk menjadi mesin yang sepenuhnya otomatis harus dapat mendeteksi dan memperbaiki masalah operasi mereka sendiri yang saat ini tidak hemat biaya. Namun, sembilan puluh persen dari manfaat otomatisasi penuh dapat diperoleh dengan Otomasi.

Tujuan dari otonomi adalah memungkinkan penanganan, identifikasi, dan koreksi kesalahan yang terjadi secara cepat atau segera dalam suatu proses. Autonomation membebaskan pekerja dari kebutuhan untuk terus menilai apakah pengoperasian mesin itu normal; upaya mereka sekarang hanya dilakukan ketika ada masalah yang diperingatkan oleh mesin. Selain membuat pekerjaan lebih menarik, ini adalah langkah yang diperlukan jika nanti pekerja diminta untuk mengawasi beberapa mesin. Contoh pertama di Toyota adalah alat tenun Sakichi Toyoda yang diaktifkan secara otomatis yang secara otomatis dan segera menghentikan alat tenun jika benang vertikal atau lateral putus atau habis.

Misalnya daripada menunggu sampai akhir jalur produksi untuk memeriksa produk jadi, otonomi dapat digunakan pada langkah-langkah awal dalam proses untuk mengurangi jumlah pekerjaan yang ditambahkan ke produk yang cacat. Seorang pekerja yang sedang memeriksa sendiri pekerjaan mereka, atau memeriksa sumber pekerjaan yang dihasilkan segera sebelum stasiun kerja mereka didorong untuk menghentikan jalur ketika ditemukan cacat. Deteksi ini adalah langkah pertama di Jidoka. Sebuah mesin melakukan proses deteksi cacat yang sama terlibat dalam Autonomation.

Setelah jalur dihentikan, supervisor atau orang yang ditunjuk untuk membantu memperbaiki masalah segera memberikan perhatian pada masalah yang ditemukan oleh pekerja atau mesin tersebut. Untuk melengkapi Jidoka, tidak hanya cacat yang diperbaiki pada produk yang ditemukan, tetapi prosesnya dievaluasi dan diubah untuk menghilangkan kemungkinan membuat kesalahan yang sama lagi. Salah satu solusi untuk masalah tersebut adalah dengan memasukkan perangkat "pemeriksaan kesalahan" di suatu tempat di jalur produksi. Alat seperti itu dikenal sebagai poka-yoke.

Hubungan dengan just-in-time

Taiichi Ohno dan Sakichi Toyoda, pencetus TPS dan praktik dalam pembuatan tekstil, mesin, dan mobil yang menganggap manufaktur tepat waktu dan Otonomi sebagai pilar di mana TPS dibangun. Jeffrey Liker dan David Meier menunjukkan bahwa Jidoka atau "keputusan untuk menghentikan dan memperbaiki masalah yang terjadi daripada mendorongnya untuk diselesaikan nanti" adalah sebagian besar perbedaan antara efektivitas Toyota dan perusahaan lain yang telah mencoba untuk mengadopsi lean manufacturing. Oleh karena itu, otomatisasi dapat dikatakan sebagai elemen kunci dalam implementasi Lean Manufacturing yang sukses.

Untuk sistem just-in-time (JIT), sangat penting untuk memproduksi tanpa cacat, atau cacat ini dapat mengganggu proses produksi - atau alur kerja yang teratur.

JIT dan Lean Manufacturing selalu mencari target untuk perbaikan terus-menerus dalam pencariannya untuk peningkatan kualitas, menemukan dan menghilangkan penyebab masalah sehingga tidak terus-menerus muncul.

Jidoka melibatkan deteksi otomatis kesalahan atau cacat selama produksi. Ketika cacat terdeteksi, penghentian kekuatan produksi segera memperhatikan masalah tersebut.

Penghentian tersebut menyebabkan produksi melambat tetapi diyakini bahwa ini membantu mendeteksi masalah lebih awal dan menghindari penyebaran praktik buruk.

Etimologi

Kata "otonom" , kata pinjaman dari kosakata Sino-Jepang, adalah gabungan dari "autonomous" dan "Autonomation" , yang ditulis menggunakan tiga karakter kanji: ji) "diri", gerakan dou), dan ka)"-isasi". Dalam Sistem Produksi Toyota, karakter kedua diganti dengan dou) "kerja", yang merupakan karakter yang diturunkan dengan menambahkan radikal yang mewakili "manusia" ke asli.

Zenjidoka

Zenjidoka (全自働化) digambarkan sebagai "mengambil jidoka sampai ke kebiasaan er" dan mengacu pada praktik yang diperluas di mana staf penjualan, layanan, dan teknis juga memiliki kekuatan untuk mengganggu produksi untuk memperbaiki kesalahan.

Sumber Artikel: en.wikipedia.org

Operation Engineering and Management

Dinamika Lean

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 18 Februari 2025

Dinamika lean adalah praktik manajemen bisnis yang menekankan hasil utama yang sama dengan lean manufacturing atau produksi lean untuk menghilangkan pemborosan sumber daya. Namun, dibedakan dengan fokus yang berbeda dalam menciptakan struktur untuk mengakomodasi kondisi bisnis yang dinamis yang menyebabkan limbah ini menumpuk di tempat pertama.

Seperti lean manufacturing, lean dynamics adalah variasi dari tema menciptakan efisiensi dan nilai yang lebih besar dengan mengoptimalkan aliran daripada memaksimalkan skala ekonomi. Dengan demikian, ini merupakan bab penting dalam diskusi yang lebih luas tentang Taylorisme, Fordisim, metodologi volume standar Alfred Sloan, filosofi Peter Drucker tentang "teori bisnis" dan analisis Genichi Taguchi kerugian. Filosofi umumnya semakin populer selama beberapa tahun terakhir, sebagian besar karena keadaan yang semakin menantang yang dihadapi oleh dunia bisnis global (terutama terbukti selama penurunan ekonomi di seluruh dunia 2008-2009.)

Kebutuhan untuk menciptakan efisiensi yang lebih besar saat bersaing dalam lingkungan yang menuntut perubahan dan inovasi terus-menerus tampaknya bertanggung jawab atas munculnya dinamika lean sebagai pendekatan peningkatan bisnis yang diakui.

Ringkasan

Istilah "lean" pertama kali diciptakan oleh seorang peneliti di MIT dan kemudian dipopulerkan oleh buku terlaris, The Machine that Changed the World (1990). Mereka yang menerapkan prinsip lean umumnya fokus pada penerapan lean tools yang telah dijelaskan dalam sejumlah referensi selama dua dekade terakhir dengan fokus mencari dan secara langsung menargetkan "pemborosan" (tujuh bentuknya dijelaskan oleh Taiichi Ohno dalam bukunya Toyota Production System sangat terkenal.) Penekanan ini dapat menghasilkan efisiensi yang lebih besar yang tidak serta merta merespon dengan baik ketika kondisi bisnis berubah.

Dinamika ramping mengambil pendekatan yang berbeda. Diperkenalkan oleh buku Going Lean, tidak secara langsung menargetkan hasil yang diinginkan dari eliminasi pemborosan; alih-alih, ini berfokus pada mengidentifikasi dan mengatasi sumber "lag", atau pemutusan tertanam dalam nilai yang mengalir melalui operasi, pengambilan keputusan, informasi, dan inovasi yang mengarah pada solusi dan memperkuat gangguan ketika kondisi bisnis berubah. Ini mempromosikan cara berbeda dalam menyusun bisnis yang menciptakan "stabilitas dinamis" yang melekat atau respons yang lebih besar untuk mengakomodasi kondisi bisnis yang berubah. Perusahaan yang terstruktur dengan cara ini menunjukkan nilai pelanggan yang jauh lebih besar [rujukan?] yang diukur dengan kualitas, inovasi, dan kepuasan pelanggan mereka; mereka juga mempertahankan nilai perusahaan yang lebih besar yang diukur dengan profitabilitas, kapitalisasi pasar, dan pertumbuhan.

Dinamika lean menggunakan kurva nilai sebagai cara berbasis data untuk membandingkan perusahaan secara langsung untuk membedakan perusahaan lean dari industri lain.

Implementasi dinamika lean berfokus pada penurunan dampak variasi terhadap kerugian (berdasarkan fungsi kerugian dari metode Taguchi yang sering dijelaskan oleh ahli statistik bisnis terkenal W. Edwards Deming), sebuah konsep yang menggambarkan pengurangan dramatis kemampuan menciptakan nilai yang ditampilkan sistem manajemen tradisional ketika mengalami perubahan mendadak dalam permintaan produk, harga energi, atau kondisi lain yang memengaruhi stabilitas atau prediktabilitas operasional.

Dinamika lean sangat serbaguna karena dapat diterapkan ke berbagai industri manufaktur dan jasa. Metodenya telah dipelajari untuk Aerospace and Defense (terutama yang diterapkan pada pengadaan suku cadang yang sulit diperoleh), dan medis, dan membedakan beberapa yang menonjol selama krisis seperti maskapai penerbangan, dan ritel.

Latar belakang

Dinamika lean berakar pada studi global lean manufacturing di industri kedirgantaraan yang bertujuan untuk memahami bagaimana memutus siklus eskalasi biaya yang membuat produk baru tidak terjangkau. Hasil ini dijelaskan dalam buku pemenang Hadiah Shingo, Breaking the Cost Barrier. Studi ini menunjukkan bahwa secara langsung menargetkan pengurangan “pemborosan” sebagai titik fokus untuk program lean tidak menghasilkan penghematan biaya yang signifikan. Sebaliknya, ini memberikan bukti kuat bahwa penekanan harus ditempatkan pada penerapan prinsip lean untuk mengurangi amplifikasi variasi yang menyebabkan solusi. Mengatasi variasi ini sangat penting untuk mengatasi gangguan yang sering menyebabkan sampah menumpuk di tempat pertama. Sumber lain mengutip ini, mengidentifikasi kejadian di industri lain.

Penelitian selanjutnya dari industri kedirgantaraan menunjukkan bahwa perusahaan telah menerima temuan ini, menggambarkan pendekatan Manajemen Variasi ini sebagai "...salah satu pendekatan paling menonjol untuk mengubah dan meningkatkan kinerja perusahaan militer."

Fenomena ini divalidasi dengan menghubungkan gangguan yang disebabkan oleh variasi aliran (diukur sebagai variasi waktu siklus) dengan "kerugian" seperti yang dijelaskan oleh Fungsi Rugi Taguchi (lihat Metode Taguchi). Perubahan mendadak s dalam kondisi bisnis, seperti lonjakan atau penurunan permintaan produksi, menyebabkan peningkatan variasi dari kondisi yang diperkirakan, menyebabkan gangguan, dan menyebabkan pemborosan. Pendekatan dinamika ramping merestrukturisasi cara operasi, organisasi, informasi, dan inovasi disusun untuk mengatasi hal ini.

Salah satu metode bagi perusahaan untuk menangani variasi internal yang didorong secara eksternal (seperti lonjakan permintaan yang tiba-tiba), prinsip inti dari dinamika lean, dieksplorasi oleh Departemen Pertahanan di bawah Program Pemanfaatan Pemasok melalui Responsive Grouped Enterprises (SURGE). Program SURGE sebagian disponsori oleh Joint Strike Fighter Program (JSF)(F-35 Lightning II) Program ini bertujuan untuk mengurangi gangguan pabrik karena variasi permintaan dengan mengelompokkan bagian-bagian yang memiliki proses manufaktur yang sama. Ini berhasil mengurangi lead time pada sejumlah item kedirgantaraan kritis sebanyak 60%. Program SURGE menjadi terkenal ketika disebutkan di acara TV populer JAG.

Sumber Artikel: en.wikipedia.org