Teknik Industri

Evaluasi Pelaksanaan Praktikum Ergonomic

Dipublikasikan oleh Muhammad Reynaldo Saputra pada 10 Februari 2025

Praktikum pelaksanaan ergonomic dan pengukuran kerja program studi (prodi) Teknik Industri, Fakultas Teknik Informatika (FTI) sukses dilakukan, pada Rabu (17/11) secara online. Kegiatan ini dibuka oleh ketua prodi (kaprodi) Teknik Industri, Miwan K Hidayat dan menghadirkan Destiana Putri sebagai narasumber.

Destiana mengatakan, ergonomic berasal dari Bahasa Yunani yaitu ergon yang berarti kerja dan nomos berarti hukum alam dengan demikian ergonomic pada prodi teknik industri mempelajari aspek manusia dalam lingkungan kerja yang ditinjau secara anatomi, fisiologi, psikologi, rekayasa teknik manajemen ataupun desain/perancangan.

“Pada praktikum ergonomic dan pengukuran kerja juga berhubungan dengan kesehatan kerja baik dari segi pencahayaan, ventilasi dan temperature lingkungan kerja, beban kerja, jam kerja dan gerakan yang berulang-ulang,” kata Destiana. Ada beberapa ilmu yang berkaitan diantaranya kinesiologi, biomekanika, anthropometri, industrial hygiene, industrial phsychology dan berkaitan satu sama lain karena berhubungan dengan kemampuan penginderaan, respon, daya ingat, posisi optimum tangan dan kaki dan bagian lainnya dan untuk mengukur.

“Itu semua ada beberapa aplikasi yang akan dipelajari pada semester empat diantaranya anthropometri, ROSA, QEC, RULA, REBA, BRIEF,” paparnya. Sedangkan, menurut Miwan K Hidayat, pelaksanaan evaluasi ergonomic dan pengukuran kerja sangatlah penting sebagai bagian dari lingkungan kerja.

“Hal ini perlu dilakukan supaya dapat menyelesaikan pekerjaan dengan baik dengan waktu dan jumlah yang maksimal. Maka dibutuhkan ergonomic dan pengukuran kerja,” ujarnya saat membuka kegiatan ini, Rabu (17/11). Ia pun berharap, mahasiswa mampu menguasai teknik dasar perancangan dengan memperhitungkan interaksi manusia dan mesin, sehingga dihasilkan stasiun kerja yang nyaman.

“Mahasiswa diharapkan memiliki tanggung jawab profesi dengan tetap mengutamakan efektivitas dan efisiensi sistem serta menguasai keterkaitan sistem metabolisme tubuh manusia terhadap aktivitas kerja dan berbagai potensi bahaya yang ada akibat kerja dan berbagai cara preventif yang diperlukan,” katanya.

Sumber: republika.co.id

Teknik Industri

Kursi Y: Ergonomis dan Ramah Lingkungan dengan Kemampuan Daur Ulang

Dipublikasikan oleh Muhammad Reynaldo Saputra pada 10 Februari 2025

Tom Dixon akan meluncurkan karya terbarunya pada acara London Design Festival mendatang. Karya tersebut berupa kursi fleksibel bernama "Y Chair". Kursi ini terbuat dari bahan nilon glass-reinforced. Sekilas, bagian sandaran punggung kursi ini tampak seperti telinga kelinci. Menarik memang, akan tetapi, Dixon tidak hanya menjajakan keunikan bentuk kursi buatannya untuk menarik konsumen.

Desainnya yang istimewa dalam hal ergonomis juga menarik perhatian. Kursi buatan Dixon ini tersedia dalam tiga varian kaki kursi. Ketiganya berbentuk kaki kereta luncur, putaran, dan kaki kayu. Semua ini dibuat berdasarkan pengalamannya "berpetualang" melihat desain furnitur dari hotel ke hotel. "Pengalaman terbaru di desain hotel, restoran, bar, dan kantor membuat kami mencari kursi yang dapat menahan bobot berat. Baik itu dalam kehidupan sehari-hari maupun profesional," ujar Dixon. Ketiga jenis kaki kursi tersebut membuatnya istimewa. Kursi dengan kaki menyerupai kereta luncur, misalnya. Kursi yang tersedia dalam warna hitam dan putih tersebut bertumpu pada kaki di kanan dan kiri.

Kursi ini bisa digunakan di luar ruangan. Bahannya 100 persen dapat didaur ulang kembali, dan relatif lebih kuat dibanding kedua desain lainnya. Berbeda dengan kursi berkaki seperti kereta luncur, kursi dengan kaki memutar dan kaki kayu tidak setangguh kursi tersebut. Hanya, konsumen bisa memilih lapisan cat yang sesuai dengan keinginan mereka. Kursi-kursi tersebut nyaman digunakan dan mampu menyangga punggung penggunanya dengan baik.

Sumber: kompas.com

Teknik Industri

Hubungan Ergonomi dengan Keselamatan dan Kesehatan Kerja bagi Pengguna Komputer

Dipublikasikan oleh Muhammad Reynaldo Saputra pada 10 Februari 2025

Secara umum pengertian ergonomi adalah "Studi tentang manusia untuk menciptakan sistem kerja yang lebih sehat, aman, dan nyaman". Keselamatan kerja merupakan faktor utama yang wajib diterapkan dalam suatu industri, khususnya dalam perancangan struktur kerjanya. Dalam kenyataannya industri menengah kebawah kurang meperhatikan tentang keselamatan dalam melakukan suatu pekerjaan. Sehingga dapat menimbulkan resiko kecelakaan kerja baik dari segi orangnya maupun alat yang digunakan serta cara kerja.

Tujuan penerapan sistem kerja ergonomi ini untuk meningkatkan keselamatan dan kesehatandalam bekerja yang baik, aman dan nyaman. Dengan penerapan ergonomi ini, maka akan tercipta lingkungan kerja aman, sehat dan nyaman sehingga kerja menjadi lebih produktif dan efisien serta adanya jaminan kualitas kerja (Tim Ergoinstitute, 2008).

Pada hakikatnya ergonomi dan K3 adalah 2 hal yang tidak dapat dipisahkan. Salah satu tujuan dari K3 (Keselamatan dan Kesehatan Kerja) adalah mengurangi resiko kerja akibat kecelakaan maupun penyakit akibat pekerjaan. Salah satu upaya untuk meminimalisir kecelakaan yaitu dengan merancang sistem kerja yang disesuaikan dengan kondisi fisik manusia. Ada beberapa tanda-tanda yang menunjukkan bahwa suatu system kerja tidak ergonomis, antara lain:

- Hasil kerja (kualitas dan kuantitas) tidak sesuai

- Sering terjadi kecelakaan kerja atau yang menyerupai kecelakaan kerja

- Pekerja sering melakukan kesalahan (human error)

- Pekerja mengeluhkan adanya nyeri atau sakit pada leher, bahu, punggung, atau pinggang

- Alat kerja atau mesin yang tidak sesuai dengan karakteristik fisik pekerja.

- Pekerja terlalu cepat lelah dan butuh istirahat yang panjang.

- Postur kerja yang buruk, misalnya sering membungkuk, menjangkau, atau jongkok.

- Lingkungan kerja yang tidak teratur, bising, pengap, atau redup.

- Pekerja mengeluhkan beban kerja (fisik dan mental) yang berlebihan.

- Komitmen kerja yang rendah.

- Rendahnya partisipasi pekerja dalam sistem sumbang saran atau hilangnya sikap kepedulian terhadap pekerjaan bahkan keapatisan.

Untuk mencapai keselamatan dan kesehatan kerja (K3) maka pekerja harus dilindungi dari kecelakaan kerja maupun penyakit akibat kerja. Upaya yang dapat dilakukan untuk meminimalisasir kecelakaan kerja dan penyakit akibat kerja adalah dengan merancang suatu sistem kerja (job / task) (alat kerja, elemen kerja, prosedur kerja, lingkungan kerja, bahkan organisasi kerja dan sebagai berikut) yang disesuaikan (fit) dengan kondisi manusia (man) seperti perilaku, kemampuan, keterbatasan,kapasitas, dan karakteristik manusia. Posisi kerja terdiri dari posisi duduk, dan posisi berdiri. Adapun keuntungan dari posisi kerja duduk yang ergonomis sebagai berikut:

- Mengurangi kelelahan pada kaki

- Mengurangi resiko sakit pada tulang belakang

- Mengurangi energi yang dipakai untuk bekerja

Yang dominan dirasakanan pada kesalahan ergonomik terlihat pada saat penggunaan komputer yang semakin intens tiap hari, mulai di kantor hingga di rumah, membuat isu ini semakin hangat. Data menunjukkan bahwa semakin banyak pekerja yang menderita keluhan nyeri punggung bawah (low back pain, LBP) dan sakit pada pergelangan tangan (carpal tunnal syndrome, CTS).

Berbagai survei baik di Indonesia maupun luar negeri menunjukkan bahwa hampir 50-60 persen karyawan kantor melaporkan keluhan yang tidak biasa pada bagian tubuhnya sesudah bekerja komputer di kantor. Jika dibiarkan, berbagai keluhan akan memburuk menjadi sakit atau gangguan. Setiap kasus LBP atau CTS akan berdampak finansial bagi perusahaan, mulai dari biaya medis, cuti, dan sangat mungkin menggangu kelancaran bisnis perusahaan.

Karyawan yang menderita LBP dan CTS sangat mungkin mengalami pengurangan kemampuan bekerja seperti sedia kala. Berbagai keluhan para pekerja kantor dapat dipastikan karena kondisi tempat kerja komputer saat ini tidak sesuai dengan prinsip-prinsip ergonomi, mulai dari penempatan monitor, ketinggian monitor, penempatan keyboard dan mouse. Untuk itu pengetahuan dan kemampuan praktis office ergonomics diperlukan oleh setiap karyawan, terutama mereka yang bertanggung jawab dalam penataan tempat kerja perkantoran.

Cidera ini dapat terjadi pada berbagai bagian tubuh dengan gejala hampir sama yaitu munculnya rasa sakit ketika bergerak dan diam, pembengkakan organ tubuh tertentu, keterbatasan jangkauan / gerak, sampai pada mati rasa. Bekerja secara terus menerus di depan komputer terdapat sejumlah faktor resiko yang dapat menyebabkan gangguan pada sisteim otot rangka karena mengerjakan pekerjaan secara berulang-ulang (repetitif), postur tubuh yang tidak normal, kurang istirahat. Gangguan ini diawali dengan gejala pegal-pegal dan kemudian rasa nyeri ringan, setelah terakumulasi dalam waktu yang lama rasa nyeri akan terasa dalam waktu yang lama.

Adapun cara kita, agar terhindar dari penyakit yang timbul oleh ergonomik yang salah sewaktu bekerja di komputer adalah sebagai berikut:

- Usahakan pekerjaan terlihat dengan kepala dan badan tegak, kepala agak ke depan.

- Usahakan benda yang akan anda jangkau berada maksimal 15 cm di atas landasan kerja.

- Jika memungkinkan menyediakan meja yang dapat diatur turun dan naik.

- Pandangan mata Agar tidak mengganggu mata dan silau, harus memiliki layar anti silau (filter screen) atau memakai kacamata berwarna.

- Posisi kepala dan leher harus tegak dengan wajah menghadap langsung ke layar monitor. Leher tidak boleh membungkuk, karena dapat menyebabkan sakit pada leher

- Posisi punggung tegak, tidak miring kesamping, tidak membungkuk, dan tidak terlalu menyender ke belakang. Untuk itu diperlukan tempat duduk yang baik dan nyaman.

- Posisi pundak yang tidak terlalu terangkat dan terlalu kebawah. Bila otot-ototnya masih tegang, berarti posisinya belum benar.

- Posisi lengan yang baik adalah ketika mengetik dan menggunakan mouse dengan nyaman. Masing-masing orang mempunyai posisi nyamannya tersendiri. Posisi lengan yang baik berada disamping badan, dan siku membentuk sudut lebih besar 90 derajat.

- Posisi kaki harus diletakkan di lantai atau sandaran kaki, dan seluruh tapak kaki menyentuh lantai dan siku membentuk sudut tidak kurang dari 90 derajat.7.

- Istirahat beristirahat dan meregangkan badan agar tidak kaku selama 10 menit/ dapat melakukan gerakan streaching secara bersama-sama. Gerakan ini juga sangat bermanfaat untuk membangkitkan semangat dalam bekerja.

- Untuk Penggunaan Keyboard Penggunaan jari-jari pada keyboard tidak boleh dalam waktu yang lama, agar menghindari nyeri otot.

- Dan lakukanlah stetching, diwaktu-waktu badan sudah terasa lelah dan kaku. Waktu yang dianjurkan adalah pada pukul 10.00 wib dan 15.00 wib untuk meningkatkan semangat dalam bekerja.

Sumber: jawapos.com

Teknik Industri

Apa Bahaya Ergonomis?

Dipublikasikan oleh Dewi Sulistiowati pada 07 Februari 2025

Bahaya ergonomis adalah faktor fisik di lingkungan yang dapat menyebabkan cedera muskuloskeletal.

Informasi penting bagi pengusaha tentang penyediaan pelatihan 'cara mengangkat' di tempat kerja

Organisasi Heads of Workplace Safety Authorities (HWSA) telah menerbitkan position paper (PDF, 897.0 KB) dan Pertanyaan yang Sering Diajukan (PDF, 119.6 KB) yang menguraikan alasan mengapa pelatihan 'cara mengangkat' bukanlah metode yang efektif untuk mengelola tugas-tugas manual yang berbahaya di tempat kerja.

Jenis-jenis bahaya ergonomis

Area utama yang menjadi perhatian untuk bahaya ergonomis meliputi:

- Tata letak dan pengoperasian peralatan

- Mengangkat, mendorong dan menarik (penanganan manual)

- Pencahayaan

- Kebisingan

- Sistem dan program komputer

- Desain tugas, pekerjaan dan tempat kerja

- Desain dan ketinggian stasiun kerja.

Kami telah mengembangkan alat Office Safety untuk membantu Anda mengidentifikasi risiko kesehatan dan keselamatan di tempat kerja atau kantor Anda.

Menghilangkan bahaya ergonomis

1. Desain kerja yang baik

Desain kerja yang baik adalah cara yang paling efektif untuk menghilangkan bahaya karena prosesnya mempertimbangkan masalah kesehatan dan keselamatan selama tahap konsep dan perencanaan.

Pada tahap awal ini, Anda memiliki kesempatan terbaik untuk:

- Merancang bahaya

- Mengendalikan risiko secara efektif

- Mendesain secara efisien.

Lihat Prinsip-prinsip Desain Kerja yang Baik dari Safe Work Australia untuk mengetahui serangkaian prinsip dan buku panduan untuk desain kerja yang baik yang kami bantu susun, serta panduan lainnya.

Untuk informasi lebih lanjut, lihat:

- Panduan dan laporan desain pekerjaan yang baik - Safe Work Australia

- Kode Etik Desain Struktur yang Aman.

Berpartisipasi dalam pekerjaan yang baik bermanfaat bagi kesehatan dan kesejahteraan psikologis dan fisik. Comcare telah mengembangkan serangkaian sumber daya untuk membantu para manajer dan penyelia garis depan membangun kemampuan dalam merancang pekerjaan yang baik untuk mendukung tim mereka.

Lihat rangkaian sumber daya desain pekerjaan yang baik dari Comcare.

2. Penanganan manual (Mengangkat, mendorong, dan menarik)

Tugas manual yang berbahaya adalah tugas yang mengharuskan Anda mengangkat, menurunkan, mendorong, menarik, membawa, menahan, atau menahan sesuatu. Tugas-tugas ini dapat mencakup faktor-faktor yang membuat tubuh stres, seperti:

- Gerakan yang berulang-ulang

- Tenaga yang besar atau tiba-tiba

- Postur tubuh yang canggung

- Terpapar getaran.

Untuk informasi lebih lanjut, lihat:

- Panduan, laporan, dan studi kasus tentang mengangkat, menarik, dan mendorong (penanganan manual) - Safe Work Australia

- Kode etik tugas manual berbahaya

- Petunjuk Manajemen risiko untuk tugas manual berbahaya (PDF, 183,7 KB)

- Daftar periksa tugas manual pekerja (PDF, 112,4 KB)

- Makalah posisi Kepala Otoritas Keselamatan Tempat Kerja tentang pelatihan 'cara mengangkat' (PDF, 897.0 KB)

3. Pekerjaan yang tidak banyak bergerak (Duduk dan berdiri)

Terlalu banyak duduk-duduk selama lebih dari 30 menit tanpa istirahat sejenak dan duduk sepanjang hari-dapat membahayakan kesehatan Anda.

Terlalu banyak duduk dikaitkan dengan:

- Peningkatan risiko kelebihan berat badan

- Cedera fisik ketika postur tubuh tidak diubah secara teratur

- Diabetes tipe 2 dan penyakit jantung

- Gangguan muskuloskeletal

- Beberapa jenis kanker dan depresi.

Untuk informasi lebih lanjut, lihat:

- BeUpstanding - Comcare bermitra dengan inisiatif tempat kerja berbasis bukti ini untuk mengajak para pekerja berdiri, mengurangi duduk dan lebih banyak bergerak

- Manfaat Gerakan - Lembar fakta BeUpstanding (PDF, 118,5 KB)

- Mengurangi duduk terlalu lama di tempat kerja: Sebuah tinjauan bukti - VicHealth

- Laporan dan saran tentang duduk dan berdiri - Safe Work Australia

- Stand up Comcare - Mempromosikan Kesehatan dengan Mengatasi Duduk sebagai Faktor Risiko Penyakit Kronis lembar informasi (PDF, 358,7 KB)

- Menyiapkan lembar fakta stasiun kerja Anda (PDF, 618.8 KB)

- Panduan tentang bekerja dari rumah dari Safe Work Australia

4. Terpeleset, tersandung dan jatuh

Terpeleset, tersandung, dan jatuh menyebabkan ribuan cedera yang dapat dicegah setiap tahunnya. Yang paling umum adalah cedera muskuloskeletal, luka, memar, patah tulang, dan dislokasi, tetapi cedera yang lebih serius juga dapat terjadi.

Faktor-faktor lingkungan yang dapat menyebabkan terpeleset, tersandung, dan jatuh adalah:

- Permukaan yang licin setelah terkena tumpahan atau hujan

- Trotoar yang dirancang atau dipelihara dengan buruk

- Pencahayaan yang buruk di tangga dan jalan setapak

- Bahaya tersandung seperti material yang disimpan dengan buruk.

Untuk informasi lebih lanjut, lihat:

- Laporan dan saran tentang terpeleset, tersandung, dan jatuh - Safe Work Australia

- Mengelola risiko jatuh di tempat kerja kode etik praktik

- Mencegah jatuh dalam kode etik konstruksi perumahan.

Disadur dari: comcare.gov.au

Teknik Industri

Pengantar Faktor Manusia

Dipublikasikan oleh Dewi Sulistiowati pada 07 Februari 2025

Mengurangi kesalahan dan mempengaruhi perilaku (HSG48) merupakan dokumen utama dalam memahami pendekatan HSE terhadap faktor manusia. Dokumen ini memberikan pengantar sederhana untuk panduan industri umum tentang faktor manusia, yang didefinisikan sebagai:

“Faktor manusia mengacu pada faktor lingkungan, organisasi dan pekerjaan, serta karakteristik manusia dan individu, yang mempengaruhi perilaku di tempat kerja dengan cara yang dapat mempengaruhi kesehatan dan keselamatan”

Definisi ini mencakup tiga aspek yang saling terkait yang harus dipertimbangkan: pekerjaan, individu, dan organisasi:

- Pekerjaan: termasuk bidang-bidang seperti sifat tugas, beban kerja, lingkungan kerja, desain tampilan dan kontrol, dan peran prosedur. Tugas harus dirancang sesuai dengan prinsip-prinsip ergonomis untuk mempertimbangkan keterbatasan dan kekuatan manusia. Hal ini termasuk mencocokkan pekerjaan dengan kekuatan dan keterbatasan fisik dan mental manusia. Aspek mental akan mencakup persyaratan persepsi, perhatian, dan pengambilan keputusan.

- Individu: termasuk kompetensi, keterampilan, kepribadian, sikap, dan persepsi risiko. Karakteristik individu mempengaruhi perilaku dengan cara yang kompleks. Beberapa karakteristik seperti kepribadian bersifat tetap; sedangkan yang lainnya seperti keterampilan dan sikap dapat diubah atau ditingkatkan.

- Organisasi: termasuk pola kerja, budaya tempat kerja, sumber daya, komunikasi, kepemimpinan, dan sebagainya. Faktor-faktor tersebut sering diabaikan selama perancangan pekerjaan tetapi memiliki pengaruh yang signifikan terhadap perilaku individu dan kelompok.

Dengan kata lain, faktor manusia berkaitan dengan apa yang diminta untuk dilakukan (tugas dan karakteristiknya), siapa yang melakukannya (individu dan kompetensinya) dan di mana mereka bekerja (organisasi dan atributnya), yang kesemuanya dipengaruhi oleh kepedulian masyarakat yang lebih luas, baik lokal maupun nasional.

Intervensi faktor manusia tidak akan efektif jika hanya mempertimbangkan aspek-aspek ini secara terpisah. Cakupan yang kami maksud dengan faktor manusia mencakup sistem organisasi dan jauh lebih luas daripada pandangan tradisional tentang faktor manusia/ergonomi. Faktor manusia dapat, dan harus, dimasukkan ke dalam sistem manajemen keselamatan yang baik sehingga dapat diperiksa dengan cara yang sama dengan sistem pengendalian risiko lainnya.

Faktor manusia: Manfaat bisnis

Jika Anda berpikir bahwa keselamatan itu mahal, cobalah mengalami kecelakaan... Mengelola kegagalan manusia sangat penting untuk mencegah kecelakaan besar, kecelakaan kerja, dan kesehatan yang buruk, yang semuanya dapat merugikan bisnis, reputasi, dan kemungkinan keberlangsungan bisnis.

Bisnis yang sukses mencapai produktivitas dan kualitas yang tinggi sekaligus memastikan kesehatan dan keselamatan. Teknologi yang baik dikombinasikan dengan sistem kerja terbaik dapat membantu mencapai tujuan-tujuan ini. Sistem kerja terbaik didasarkan pada tenaga kerja yang terampil, dengan pekerjaan yang dirancang dengan baik yang sesuai dengan kemampuan individu.

Pengaruh faktor biologis, psikologis dan organisasional pada individu di tempat kerja dapat mempengaruhi kesehatan dan keselamatan mereka, tetapi juga mempengaruhi efisiensi dan produktivitas mereka. Sebagai contoh, jika:

- Seseorang perlu mengerahkan sebagian besar tenaganya untuk menyelesaikan suatu tugas, maka ia akan lebih mungkin mengalami cedera dan melaksanakan tugas tersebut secara tidak efisien - yang dapat menyebabkan kerusakan pada produk dan peralatan; atau

- Tuntutan mental dari suatu tugas terlalu tinggi, mungkin melibatkan diagnosa kesalahan di bawah tekanan waktu yang signifikan, sehingga dapat menimbulkan masalah kesehatan bagi karyawan dan juga masalah kualitas, dan mungkin masalah keselamatan untuk lini produksi, proses, dan pabrik; atau

- Individu memiliki ruang lingkup yang sangat terbatas untuk menentukan bagaimana melakukan pekerjaan mereka, maka mereka mungkin kurang memiliki motivasi dan kepuasan kerja dan kurang efektif dalam bekerja.

Individu memiliki berbagai macam kemampuan dan keterbatasan. Pendekatan Faktor Manusia (atau Ergonomi) berfokus pada bagaimana memanfaatkan kemampuan ini sebaik-baiknya: dengan mendesain pekerjaan dan peralatan yang sesuai untuk manusia. Hal ini tidak hanya meningkatkan kesehatan dan keselamatan mereka, namun juga memastikan organisasi yang dikelola dengan lebih baik dan lebih efektif.

Disadur dari: https://www.hse.gov.uk/

Teknik Industri

Biomechanics (Biomekanika)

Dipublikasikan oleh Muhammad Ilham Maulana pada 28 Mei 2024

Biomekanika adalah studi tentang struktur, fungsi, dan gerak aspek mekanis sistem biologis, pada tingkat mana pun dari seluruh organisme hingga organ, sel, dan organel sel, dengan menggunakan metode mekanika. Biomekanika adalah cabang dari biofisika. Pada tahun 2022, mekanika komputasi jauh melampaui mekanika murni, dan melibatkan tindakan fisik lainnya: kimia, perpindahan panas dan massa, rangsangan listrik dan magnet, dan banyak lainnya.

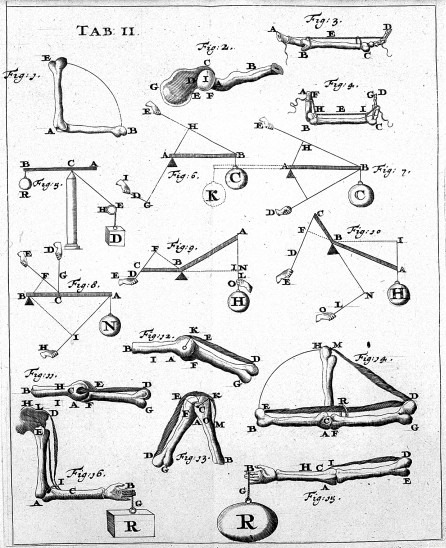

Gambar: Halaman salah satu karya pertama Biomekanik (De Motu Animalium dari Giovanni Alfonso Borelli) pada abad ke-17

Etimologi

Kata "biomekanik" (1899) dan "biomekanikal" terkait (1856) berasal dari bahasa Yunani Kuno βίος bios "kehidupan" dan μηχανική, mēchanikē "mekanika", untuk merujuk pada studi tentang prinsip mekanik organisme hidup, khususnya mereka gerakan dan struktur.

Subbidang

Mekanika biofluida

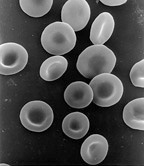

Gambar: sel darah merah

Mekanika fluida biologis, atau mekanika biofluida, adalah studi tentang aliran fluida gas dan cair di dalam atau di sekitar organisme biologis. Masalah biofluida cair yang sering dipelajari adalah aliran darah dalam sistem kardiovaskular manusia. Dalam keadaan matematis tertentu, aliran darah dapat dimodelkan dengan persamaan Navier–Stokes. Seluruh darah in vivo diasumsikan sebagai cairan Newtonian yang tidak dapat dimampatkan. Namun, asumsi ini gagal ketika mempertimbangkan aliran maju dalam arteriol. Pada skala mikroskopis, efek dari masing-masing sel darah merah menjadi signifikan, dan darah lengkap tidak lagi dapat dimodelkan sebagai sebuah kontinum.

Ketika diameter pembuluh darah sedikit lebih besar dari diameter sel darah merah, efek Fahraeus-Lindquist terjadi dan terjadi penurunan tegangan geser dinding. Namun, karena diameter pembuluh darah semakin mengecil, sel darah merah harus masuk melalui pembuluh dan seringkali hanya bisa lewat dalam satu berkas. Dalam hal ini, efek kebalikan dari Fahraeus–Lindquist terjadi dan tegangan geser dinding meningkat. Contoh masalah biofluida gas adalah pernapasan manusia. Baru-baru ini, sistem pernapasan pada serangga telah dipelajari untuk bioinspirasi untuk merancang perangkat mikofluida yang lebih baik.

Biotribologi

Biotribologi adalah ilmu yang mempelajari gesekan, keausan, dan pelumasan sistem biologis, terutama persendian manusia seperti pinggul dan lutut. Secara umum, proses ini dipelajari dalam konteks mekanika kontak dan tribologi. Aspek tambahan dari biotribologi termasuk analisis kerusakan bawah permukaan yang dihasilkan dari dua permukaan yang bersentuhan selama gerakan, yaitu bergesekan satu sama lain, seperti dalam evaluasi kartilago yang direkayasa jaringan.

Biomekanik komparatif

Gambar: Penguin chinstrap melompat di atas air

Biomekanik komparatif adalah penerapan biomekanik pada organisme non-manusia, baik digunakan untuk mendapatkan wawasan yang lebih luas tentang manusia (seperti dalam antropologi fisik) atau tentang fungsi, ekologi, dan adaptasi organisme itu sendiri. Bidang penyelidikan umum adalah gerak dan makan hewan, karena ini memiliki hubungan yang kuat dengan kebugaran organisme dan memaksakan tuntutan mekanis yang tinggi. Penggerak hewan, memiliki banyak manifestasi, termasuk berlari, melompat, dan terbang. Penggerak membutuhkan energi untuk mengatasi gesekan, tarikan, inersia, dan gravitasi, meskipun faktor yang mendominasi bervariasi dengan lingkungan.

Biomekanika komparatif sangat tumpang tindih dengan banyak bidang lain, termasuk ekologi, neurobiologi, biologi perkembangan, etologi, dan paleontologi, sejauh makalah penerbitan umum di jurnal bidang lain ini. Biomekanika komparatif sering diterapkan dalam kedokteran (berkenaan dengan organisme model umum seperti tikus dan tikus) serta dalam biomimetika, yang mencari solusi untuk masalah teknik di alam.

Biomekanik komputasi

Biomekanika komputasi adalah penerapan alat komputasi teknik, seperti metode elemen hingga untuk mempelajari mekanika sistem biologis. Model komputasi dan simulasi digunakan untuk memprediksi hubungan antara parameter yang menantang untuk diuji secara eksperimental, atau digunakan untuk merancang eksperimen yang lebih relevan untuk mengurangi waktu dan biaya eksperimen. Pemodelan mekanik menggunakan analisis elemen hingga telah digunakan untuk menafsirkan pengamatan eksperimental pertumbuhan sel tanaman untuk memahami bagaimana mereka berdiferensiasi, misalnya.

Dalam kedokteran, selama dekade terakhir, metode elemen Hingga telah menjadi alternatif yang mapan untuk penilaian bedah in vivo. Salah satu keuntungan utama dari biomekanik komputasi terletak pada kemampuannya untuk menentukan respon endo-anatomi anatomi, tanpa tunduk pada batasan etika. Hal ini telah menyebabkan pemodelan FE (atau teknik diskritisasi lainnya) hingga menjadi umum di beberapa bidang Biomekanik sementara beberapa proyek bahkan telah mengadopsi filosofi open source (misalnya BioSpine) dan SOniCS, serta kerangka kerja SOFA, FEniCS dan FEBio.

Biomekanika komputasi adalah bahan penting dalam simulasi bedah, yang digunakan untuk perencanaan, bantuan, dan pelatihan bedah. Dalam hal ini, metode numerik (diskritisasi) digunakan untuk menghitung, secepat mungkin, respons sistem terhadap kondisi batas seperti gaya, perpindahan panas dan massa, rangsangan listrik dan magnetik.

Biomekanik eksperimental

Biomekanika eksperimental adalah penerapan eksperimen dan pengukuran dalam biomekanik.

Biomekanik kontinum

Analisis mekanis biomaterial dan biofluida biasanya dilakukan dengan konsep mekanika kontinum. Asumsi ini rusak ketika skala panjang yang menarik mendekati urutan detail struktur mikro material. Salah satu karakteristik biomaterial yang paling luar biasa adalah struktur hierarkisnya. Dengan kata lain, karakteristik mekanis dari bahan-bahan ini bergantung pada fenomena fisik yang terjadi di berbagai tingkatan, dari molekul hingga ke tingkat jaringan dan organ.

Biomaterial diklasifikasikan dalam dua kelompok, jaringan keras dan lunak. Deformasi mekanis jaringan keras (seperti kayu, cangkang dan tulang) dapat dianalisis dengan teori elastisitas linier. Di sisi lain, jaringan lunak (seperti kulit, tendon, otot, dan tulang rawan) biasanya mengalami deformasi besar sehingga analisisnya bergantung pada teori regangan terbatas dan simulasi komputer. Ketertarikan pada biomekanik kontinum didorong oleh kebutuhan akan realisme dalam pengembangan simulasi medis.

Biomekanik tanaman

Penerapan prinsip-prinsip biomekanik pada tumbuhan, organ tumbuhan dan sel telah berkembang menjadi subbidang biomekanik tumbuhan. Penerapan biomekanik untuk tumbuhan berkisar dari mempelajari ketahanan tanaman hingga tekanan lingkungan hingga perkembangan dan morfogenesis pada skala sel dan jaringan, tumpang tindih dengan mekanobiologi.

Biomekanik olahraga

Dalam biomekanik olahraga, hukum mekanika diterapkan pada pergerakan manusia untuk mendapatkan pemahaman yang lebih baik tentang performa atletik dan juga untuk mengurangi cedera olahraga. Ini berfokus pada penerapan prinsip-prinsip ilmiah fisika mekanik untuk memahami gerakan tindakan tubuh manusia dan peralatan olahraga seperti tongkat kriket, tongkat hoki dan lembing dll. Elemen teknik mesin (mis. Pengukur regangan), teknik listrik (mis., penyaringan digital), ilmu komputer (misalnya, metode numerik), analisis kiprah (misalnya, platform gaya), dan neurofisiologi klinis (misalnya, EMG permukaan) adalah metode umum yang digunakan dalam biomekanik olahraga.

Biomekanika dalam olahraga dapat dinyatakan sebagai tindakan otot, sendi, dan kerangka tubuh selama pelaksanaan tugas, keterampilan, dan / atau teknik tertentu. Pemahaman yang tepat tentang biomekanika yang berkaitan dengan keterampilan olahraga memiliki implikasi terbesar pada: performa olahraga, rehabilitasi dan pencegahan cedera, serta penguasaan olahraga. Seperti yang dicatat oleh Doctor Michael Yessis, bisa dikatakan bahwa atlet terbaik adalah yang mengeksekusi keahliannya dengan sebaik-baiknya.

Biomekanik vaskular

Topik utama biomekanik vaskular adalah deskripsi perilaku mekanik jaringan vaskular. Diketahui bahwa penyakit kardiovaskular adalah penyebab utama kematian di seluruh dunia. Sistem pembuluh darah dalam tubuh manusia adalah komponen utama yang seharusnya menjaga tekanan dan memungkinkan aliran darah dan pertukaran kimia. Mempelajari sifat mekanik jaringan kompleks ini meningkatkan kemungkinan untuk lebih memahami penyakit kardiovaskular dan secara drastis meningkatkan pengobatan yang dipersonalisasi.

Jaringan pembuluh darah tidak homogen dengan perilaku yang sangat tidak linier. Umumnya penelitian ini melibatkan geometri yang kompleks dengan kondisi beban yang rumit dan sifat material. Deskripsi yang benar dari mekanisme ini didasarkan pada studi fisiologi dan interaksi biologis. Oleh karena itu perlu dipelajari mekanika dinding dan hemodinamik dengan interaksinya. Penting juga untuk menyatakan bahwa dinding pembuluh darah adalah struktur dinamis dalam evolusi yang berkelanjutan. Evolusi ini secara langsung mengikuti lingkungan kimia dan mekanik di mana jaringan terbenam seperti Wall Shear Stress atau pensinyalan biokimia.

Sumber: wikipedia.org