Operation Engineering and Management

Operation Management sebagai Penggerak Efisiensi Rantai Pasok: Kerangka Kapasitas, Bottleneck, dan Strategi Penyesuaian

Dipublikasikan oleh Guard Ganesia Wahyuwidayat pada 06 Desember 2025

1. Pendahuluan: Operation Management sebagai Fondasi Sistem Produksi Makro

Operation Management (OM) merupakan inti dari sistem produksi makro, yaitu mekanisme yang mengatur bagaimana organisasi mengubah sumber daya menjadi output bernilai melalui proses yang terstruktur. Materi pelatihan yang menjadi dasar analisis ini menekankan bahwa OM tidak sekadar mengelola aktivitas pabrik, tetapi membentuk hubungan antara kapasitas, permintaan, efisiensi operasional, dan aliran barang dalam rantai pasok.

Dalam konteks makro, OM memandang proses tidak sebagai entitas terpisah, melainkan sebagai bagian dari jaringan aktivitas yang saling memengaruhi. Setiap keputusan—baik mengenai kapasitas mesin, jumlah shift, strategi buffering, maupun pengelolaan bottleneck—akan berdampak langsung terhadap lead time, biaya, tingkat pelayanan, bahkan reputasi perusahaan.

OM menjadi penggerak utama efisiensi rantai pasok karena menentukan bagaimana suatu sistem merespons fluktuasi permintaan, mengatasi keterbatasan kapasitas, dan mengelola trade-off antara kecepatan, biaya, serta fleksibilitas. Artikel ini membahas bagaimana OM bekerja melalui kerangka kapasitas, identifikasi bottleneck, serta strategi penyesuaian yang diperlukan untuk mencapai operasi yang stabil dan efektif dalam lingkungan industri modern.

2. Kerangka Kapasitas dalam Operation Management: Struktur, Pengukuran, dan Dinamika Permintaan

Kapasitas adalah kemampuan maksimum proses untuk menghasilkan output dalam satuan waktu tertentu. Ia menjadi variabel utama dalam OM karena menentukan batas produktivitas sistem. Materi pelatihan menekankan bahwa kapasitas bukan sekadar angka teknis, tetapi instrumen strategis yang memengaruhi biaya, kualitas, dan keandalan pasokan.

2.1 Konsep Kapasitas: Desain, Efektif, dan Aktual

Terdapat tiga jenis kapasitas utama yang harus dipahami:

a. Kapasitas Desain (Design Capacity)

Batas maksimal teoretis berdasarkan spesifikasi mesin atau fasilitas. Nilai ini jarang dicapai karena tidak mempertimbangkan variabilitas operasional.

b. Kapasitas Efektif (Effective Capacity)

Kapasitas yang realistis dicapai saat mempertimbangkan setup, maintenance, downtime, dan kondisi operasional lainnya.

c. Output Aktual (Actual Output)

Produksi yang benar-benar dihasilkan dalam kondisi nyata. Nilai ini dipengaruhi oleh kelelahan pekerja, gangguan minor, kualitas material, dan variasi proses.

Selisih antara kapasitas efektif dan output aktual mencerminkan efisiensi operasional, sedangkan selisih antara design capacity dan effective capacity mencerminkan constraint teknis serta batas sistemik.

2.2 Variabilitas Permintaan sebagai Penggerak Utama Perencanaan Kapasitas

Permintaan dalam rantai pasok tidak pernah statis. Variabilitas dipengaruhi oleh:

-

faktor musiman,

-

promosi pasar,

-

gangguan ekonomi,

-

perilaku pelanggan,

-

siklus hidup produk.

Variabilitas permintaan menyebabkan ketidakpastian yang harus diantisipasi dalam perencanaan kapasitas. Tanpa penyesuaian yang tepat, sistem dapat mengalami:

-

overload (melebihi kapasitas),

-

underutilization (kapasitas menganggur),

-

bottleneck baru pada titik tertentu,

-

kenaikan biaya overtime dan lembur,

-

penurunan service level.

Karena itu, OM menggabungkan analisis permintaan jangka pendek, menengah, dan panjang untuk menentukan strategi perencanaan kapasitas yang seimbang antara fleksibilitas dan efisiensi.

2.3 Kapasitas sebagai Sistem Multilayer dalam Produksi Makro

Dalam sistem produksi makro, kapasitas tidak hanya berada di level mesin atau workstation, tetapi mengalir pada beberapa lapisan:

-

kapasitas mesin,

-

kapasitas tenaga kerja,

-

kapasitas supply material,

-

kapasitas transportasi internal,

-

kapasitas sistem informasi,

-

kapasitas outsourcing jika digunakan.

Sistem hanya sekuat titik terlemahnya. Dengan demikian, perencanaan kapasitas harus mempertimbangkan interaksi antar-lapisan, bukan hanya peningkatan di satu titik yang justru dapat menciptakan bottleneck di titik lain.

2.4 Pentingnya Peramalan (Forecasting) dalam Menyelaraskan Kapasitas dan Permintaan

Peramalan adalah komponen vital agar kapasitas selaras dengan permintaan. Materi pelatihan menunjukkan bahwa tanpa forecasting, OM hanya akan bekerja reaktif. Perencanaan kapasitas memerlukan:

-

data historis permintaan,

-

model statistik (moving average, exponential smoothing),

-

model kausal (regresi faktor eksternal),

-

bahkan AI forecasting untuk data besar.

Sistem dengan forecasting yang akurat dapat menentukan kapan perlu menambah shift, kapan perlu maintenance, dan kapan perlu melakukan outsourcing sementara—sehingga kapasitas tidak terbuang dan permintaan tidak tertinggal.

3. Bottleneck dan Theory of Constraints: Mengelola Titik Kritis dalam Sistem Produksi

Bottleneck merupakan titik paling lambat dalam aliran produksi yang menentukan kapasitas keseluruhan sistem. Jika satu proses hanya mampu menghasilkan 50 unit per jam sementara proses lain mampu lebih, maka seluruh sistem dibatasi pada 50 unit. Materi pelatihan menekankan bahwa memahami bottleneck menjadi kunci dalam operasi makro, karena performa sistem tidak pernah lebih baik daripada performa titik terlemah tersebut.

Theory of Constraints (TOC), sebuah pendekatan manajemen yang dipopulerkan oleh Eliyahu Goldratt, memberikan kerangka sistematis untuk mengidentifikasi dan mengelola kendala yang menghambat throughput sistem. Dalam konteks produksi makro, TOC sangat relevan karena proses produksi tidak berdiri sendiri; mereka saling terhubung dalam rantai operasi yang kompleks.

3.1 Identifikasi Bottleneck: Dari Workstation hingga Supply Flow

Bottleneck dapat muncul di berbagai titik:

-

Mesin dengan kapasitas rendah,

-

workstation yang membutuhkan setup lama,

-

operator dengan skill terbatas,

-

keterlambatan material dari supplier,

-

aktivitas inspeksi yang memakan waktu,

-

hambatan transportasi internal.

Identifikasi bottleneck biasanya dilakukan melalui:

-

analisis flow process chart,

-

pengukuran waktu siklus (cycle time),

-

pengamatan WIP (work-in-process) menumpuk,

-

atau menggunakan pendekatan kuantitatif seperti capacity utilization chart.

Bottleneck tidak bersifat permanen; ia dapat berpindah jika pola permintaan berubah atau jika perbaikan dilakukan di titik lain.

3.2 Prinsip TOC: Five Focusing Steps

TOC menawarkan lima langkah untuk mengelola kendala:

1. Identify the Constraint

Temukan proses paling lambat atau yang paling menghambat aliran.

2. Exploit the Constraint

Maksimalkan performa bottleneck tanpa investasi besar:

– minimalkan downtime,

– berikan operator terbaik,

– kurangi variasi input,

– prioritaskan pekerjaan bernilai tinggi.

3. Subordinate Other Processes

Sesuaikan kecepatan proses lain agar tidak menghasilkan WIP berlebih yang justru membebani bottleneck.

4. Elevate the Constraint

Jika bottleneck tetap menghambat setelah dioptimalkan, tingkatkan kapasitas melalui investasi: penambahan mesin, otomasi, atau reengineering proses.

5. Repeat the Process

Setelah satu kendala diatasi, kendala baru akan muncul. Siklus TOC bersifat berkelanjutan.

Pendekatan TOC memastikan perbaikan fokus pada titik paling berdampak, bukan pada seluruh sistem secara merata.

3.3 Dampak Bottleneck terhadap Inventory, Lead Time, dan Biaya

Ketika bottleneck tidak diatur, dampak domino muncul:

-

WIP menumpuk, menyebabkan biaya penyimpanan naik.

-

Lead time lebih panjang, menurunkan service level.

-

Overtime meningkat, karena sistem mengejar permintaan lewat lembur.

-

Kualitas menurun, karena operator tertekan untuk mengejar output.

-

Biaya total naik, akibat ketidakseimbangan kapasitas.

Dengan mengelola bottleneck, perusahaan dapat menurunkan lead time dan meningkatkan throughput tanpa harus meningkatkan kapasitas di seluruh lini.

3.4 Bottleneck sebagai Mekanisme Pengendali Aliran Sistem Produksi

Menariknya, bottleneck bukan hanya masalah—ia juga alat kontrol. Dalam banyak sistem, bottleneck digunakan untuk:

-

mengatur laju produksi,

-

menentukan ukuran batch optimal,

-

menetapkan prioritas order,

-

dan menyusun jadwal produksi (finite capacity scheduling).

Dengan kata lain, bottleneck adalah parameter kontrol yang membantu operasi tetap stabil.

4. Strategi Penyesuaian Kapasitas: Overtime, Subkontrak, Buffering, dan Line Balancing

Kapasitas operasional tidak bersifat kaku; ia dapat disesuaikan untuk merespons perubahan permintaan. Materi pelatihan menegaskan bahwa tanpa strategi penyesuaian yang tepat, perusahaan akan menghadapi risiko kelebihan kapasitas (overcapacity) atau kekurangan kapasitas (undercapacity), keduanya meningkatkan biaya.

Terdapat empat strategi utama yang sering digunakan dalam sistem produksi makro: overtime, subkontrak, buffering, dan line balancing.

4.1 Overtime dan Penyesuaian Jadwal Kerja

Overtime adalah strategi kapasitas jangka pendek yang paling umum. Keunggulannya:

-

cepat diterapkan,

-

murah dibanding investasi mesin baru,

-

fleksibel dalam menangani lonjakan permintaan.

Namun kelemahannya:

-

meningkatkan kelelahan kerja,

-

berpotensi menurunkan kualitas,

-

hanya cocok sebagai solusi sementara.

Operation Management modern memanfaatkan overtime secara selektif, terutama pada periode musiman atau permintaan puncak.

4.2 Subkontrak: Ekspansi Kapasitas melalui Mitra Eksternal

Subkontrak digunakan ketika permintaan melebihi kapasitas internal secara signifikan. Keuntungan subkontrak:

-

tidak memerlukan investasi modal besar,

-

memberikan fleksibilitas tinggi,

-

dapat menjaga tingkat layanan pelanggan.

Namun ada risiko yang perlu dikelola:

-

kontrol kualitas melemah,

-

ketergantungan pada vendor,

-

lead time eksternal tidak selalu dapat diprediksi.

Subkontrak efektif jika perusahaan memiliki hubungan strategis dengan supplier yang dapat dipercaya.

4.3 Buffering: Menggunakan Stok sebagai Penyerap Variabilitas

Buffering digunakan untuk mengatasi variabilitas permintaan dan supply. Ada tiga jenis buffer:

-

inventory buffer: stok barang antar proses,

-

capacity buffer: kapasitas cadangan (misal shift tambahan),

-

time buffer: lead time ekstra sebagai penyangga.

Buffering mengurangi risiko kehabisan stok, tetapi meningkatkan biaya penyimpanan. Artinya, buffering harus dirancang optimal, bukan sekadar menambah WIP tanpa analisis.

4.4 Line Balancing: Menyamakan Kapasitas untuk Mengurangi Bottleneck

Line balancing adalah teknik menyamakan kapasitas pada setiap workstation dalam sebuah lini produksi. Tujuannya:

-

memastikan waktu siklus (cycle time) konsisten,

-

menghindari idle time,

-

mengurangi WIP,

-

dan meningkatkan throughput.

Teknik line balancing meliputi:

-

memecah task besar menjadi lebih kecil,

-

memindahkan pekerjaan antar workstation,

-

menambah alat bantu atau operator,

-

mendesain ulang urutan proses.

Line balancing menjadi inti produktivitas terutama pada industri manufaktur berulang (mass production).

5. Integrasi Operation Management dengan Supply Chain: Demand Management, Scheduling, dan Service Level

Operation Management (OM) tidak dapat berjalan optimal tanpa integrasi penuh dengan supply chain. Dalam sistem produksi makro, operasi internal perusahaan merupakan satu simpul dalam jaringan aktivitas yang lebih besar: pemasok, distributor, pelanggan, dan pihak logistik. Materi pelatihan menegaskan bahwa performa OM sangat dipengaruhi oleh aliran informasi dan material dari hulu ke hilir.

Integrasi ini tidak hanya meningkatkan efisiensi internal, tetapi juga membangun ketahanan rantai pasok terhadap fluktuasi permintaan, gangguan distribusi, serta perubahan pasar.

5.1 Demand Management: Menyinkronkan Kapasitas dengan Realitas Pasar

Demand management adalah proses menyelaraskan kapasitas produksi dengan permintaan pasar. Jika manajemen permintaan gagal dilakukan, dua risiko besar muncul:

-

demand > capacity → backlog, lead time panjang, service level turun

-

demand < capacity → idle time, biaya tetap meningkat

Dalam praktiknya, demand management meliputi:

-

forecasting jangka pendek untuk merencanakan kapasitas harian,

-

forecasting jangka menengah untuk menentukan shifting atau overtime,

-

forecasting jangka panjang untuk menentukan investasi mesin, fasilitas, atau outsourcing.

Data permintaan yang akurat menjadi jembatan antara OM dan supply chain, mencegah ketidakseimbangan yang merugikan kedua sisi.

5.2 Scheduling: Mengatur Urutan dan Waktu Produksi Secara Optimal

Scheduling adalah mekanisme yang mengubah kapasitas menjadi rencana operasional nyata. Tanpa scheduling yang baik, kapasitas yang besar pun tidak berarti apa-apa. Scheduling mencakup:

-

Shop floor scheduling

Menentukan urutan pekerjaan, pengalokasian mesin, dan prioritas order. -

Finite capacity scheduling

Mempertimbangkan batas kapasitas nyata untuk menghindari overload. -

Dispatching rules:

-

First-Come First-Served (FCFS)

-

Earliest Due Date (EDD)

-

Shortest Processing Time (SPT)

-

Critical Ratio (CR)

-

Setiap metode memiliki tujuan berbeda: mengurangi WIP, memperpendek lead time, atau memaksimalkan throughput. Scheduling yang tepat membantu menurunkan bottleneck dan meningkatkan kestabilan operasi.

5.3 Service Level: Output OM yang Diukur oleh Kepuasan Pelanggan

Service level merupakan indikator paling jelas dari performa operasi dalam supply chain. Ia mencerminkan kemampuan OM memenuhi komitmen waktu dan kualitas. Service level dipengaruhi oleh:

-

lead time produksi,

-

waktu pemenuhan order,

-

frekuensi stockout,

-

akurasi peramalan,

-

konsistensi proses produksi.

OM yang tidak terintegrasi dengan supply chain sering gagal menjaga service level tinggi, karena keputusan kapasitas internal tidak selaras dengan permintaan pelanggan.

5.4 Peran Informasi dalam Integrasi OM–Supply Chain

Keselarasan hanya dapat dicapai jika informasi mengalir cepat dan akurat. Keterlambatan informasi menyebabkan:

-

kapasitas tidak siap menghadapi permintaan,

-

bottleneck muncul tanpa terdeteksi,

-

jadwal produksi menjadi tidak stabil,

-

material tiba terlalu cepat atau terlambat.

Penggunaan data real-time, sistem ERP, IoT, dan algoritma forecasting menjadi kebutuhan dasar agar OM tidak bekerja dalam silo.

5.5 Efisiensi Sistem Makro: Melampaui Fokus pada Stasiun Kerja

Dalam perspektif makro, efisiensi bukan hanya tentang membuat satu stasiun kerja lebih cepat, tetapi memastikan seluruh rantai operasi bekerja harmonis. OM harus mempertimbangkan:

-

lead time total, bukan hanya cycle time lokal,

-

interaksi antara kapasitas dan permintaan antar-fasilitas,

-

kebutuhan buffer antar entitas supply chain,

-

dampak kebijakan OM terhadap logistik distribusi,

-

biaya total dari end-to-end supply chain, bukan biaya produksi saja.

Pendekatan makro ini menjadikan OM bukan sekadar fungsi produksi, tetapi strategic integrator.

6. Kesimpulan Analitis: OM sebagai Penggerak Efisiensi Sistem Produksi Makro

Operation Management merupakan pilar sentral dalam sistem produksi makro dan rantai pasok. Dari analisis artikel ini, beberapa kesimpulan penting dapat ditarik:

1. OM adalah mekanisme penyelaras kapasitas dan permintaan

Kapasitas harus dianalisis secara multilayer, memperhitungkan mesin, tenaga kerja, material, dan sistem informasi. Tanpa hal ini, sistem mudah mengalami overload atau idle capacity.

2. Bottleneck menjadi titik kontrol sistem, bukan sekadar masalah

Dengan pendekatan Theory of Constraints, organisasi dapat mengarahkan fokus perbaikan pada titik paling berpengaruh, meningkatkan throughput tanpa perlu meningkatkan kapasitas secara menyeluruh.

3. Penyesuaian kapasitas harus dilakukan secara strategis

Overtime, subkontrak, buffering, dan line balancing menyediakan fleksibilitas menghadapi variabilitas permintaan. Pemilihan strategi yang tepat menurunkan biaya dan memperpendek lead time.

4. Integrasi OM dan supply chain menentukan performa keseluruhan sistem

Tanpa integrasi informasi dan koordinasi yang baik, keputusan kapasitas internal tidak akan beresonansi dengan kebutuhan pasar dan distribusi, menurunkan service level.

5. OM modern harus berbasis data dan memiliki respons adaptif

Teknologi forecasting, ERP, IoT, dan data analytics memperkuat kemampuan organisasi untuk membaca permintaan, mengatur kapasitas, dan meminimalkan risiko gangguan.

Secara keseluruhan, Operation Management bukan hanya fungsi internal, tetapi pusat kendali yang mengatur bagaimana sistem produksi makro bergerak. Dengan mengelola kapasitas, bottleneck, dan integrasi supply chain secara strategis, perusahaan dapat meningkatkan efisiensi operasional sekaligus membangun keunggulan kompetitif yang berkelanjutan.

Daftar Pustaka

-

Kursus “Sistem Produksi Makro Series #5: Aktivitas Operation Management” Diklatkerja.

-

Stevenson, W. J. (2021). Operations Management. McGraw-Hill.

-

Heizer, J., Render, B., & Munson, C. (2020). Operations Management: Sustainability and Supply Chain Management. Pearson.

-

Goldratt, E. M. (1992). The Goal: A Process of Ongoing Improvement. North River Press.

-

Slack, N., Brandon-Jones, A., & Burgess, N. (2022). Operations Management. Pearson.

-

Chopra, S., & Meindl, P. (2019). Supply Chain Management: Strategy, Planning, and Operation. Pearson.

-

Jacobs, F. R., & Chase, R. B. (2018). Operations and Supply Chain Management. McGraw-Hill.

-

Silver, E. A., Pyke, D. F., & Peterson, R. (1998). Inventory Management and Production Planning and Scheduling. Wiley.

-

Hopp, W. J., & Spearman, M. L. (2011). Factory Physics. Waveland Press.

-

Vollmann, T. E., Berry, W. L., Whybark, D. C., & Jacobs, F. R. (2005). Manufacturing Planning and Control. McGraw-Hill.

Operation Engineering and Management

Penelitian Ini Mengungkap Rahasia di Balik Kesenjangan Keterampilan Lulusan Teknik – dan Ini yang Harus Anda Ketahui!

Dipublikasikan oleh Hansel pada 26 September 2025

Kurikulum teknik sering dipuji karena menghasilkan lulusan dengan pengetahuan teknis yang mumpuni. Namun, industri berulang kali menyuarakan keluhan bahwa lulusan masih kurang dalam keterampilan lunak seperti komunikasi, kerja tim, dan kepemimpinan. Sebuah studi terobosan yang dipublikasikan di European Journal of Engineering Education mengungkap alasan di balik kesenjangan ini: bukan soal kurangnya upaya, melainkan masalah komunikasi dan instrumen penilaian yang tidak memadai. Artikel ini membedah temuan utama penelitian tersebut, implikasinya bagi pendidikan teknik, dan bagaimana solusi baru bisa menjembatani universitas dan industri.

Ketika Kurikulum Bertemu Realitas Industri

Dalam dekade terakhir, sebuah keluhan yang tak kunjung usai sering terdengar di ruang-ruang rapat perusahaan teknologi dan manufaktur: lulusan teknik, meskipun unggul dalam pengetahuan teknis, kerap dianggap kurang memiliki kompetensi "lunak" yang krusial untuk kesuksesan di dunia kerja. Keterampilan seperti komunikasi, kerja sama tim, dan kemampuan beradaptasi ini, yang secara kolektif disebut sebagai kompetensi transversal (TCs), menciptakan sebuah "kesenjangan keterampilan" yang nyata, menghambat produktivitas dan inovasi di industri.

Isu ini bukan sekadar keluhan tanpa dasar. Studi dari berbagai negara, mulai dari Inggris, Amerika Serikat, hingga Australia, telah berulang kali mendokumentasikan adanya ketidakcocokan antara kompetensi yang diperoleh mahasiswa di bangku kuliah dengan kebutuhan pasar kerja. Meskipun berbagai upaya telah dilakukan oleh universitas di seluruh dunia untuk menyelaraskan kurikulum mereka, masalah ini tampaknya terus bertahan. Hal ini memunculkan pertanyaan kritis: mengapa kesenjangan ini begitu sulit diatasi? Apakah ada sesuatu yang hilang dari persamaan antara pendidikan dan industri?

Sebuah studi terobosan yang diterbitkan dalam European Journal of Engineering Education oleh Mariana Leandro Cruz dan Gillian N. Saunders-Smits menawarkan sebuah jawaban yang berpotensi transformatif.1 Alih-alih hanya mengeluh, para peneliti ini mengambil pendekatan radikal: mereka menggunakan instrumen penilaian kompetensi yang sudah dipakai oleh industri, dan mengujinya di lingkungan akademis. Ini bukan sekadar penelitian teoretis; ini adalah upaya untuk menciptakan jembatan yang kokoh antara dua dunia yang seringkali terpisah. Laporan ini tidak akan sekadar memaparkan data, melainkan akan mengungkap kisah-kisah penting di baliknya: apa yang paling mengejutkan para peneliti, siapa saja yang paling terdampak oleh temuan ini, dan mengapa solusi yang mereka tawarkan begitu relevan di era kita saat ini.1

Mengapa Kompetensi Lintas Bidang Begitu Penting Hari Ini?

Untuk memahami relevansi penelitian ini, kita harus melihat lanskap industri rekayasa yang telah berubah secara fundamental. Puluhan tahun yang lalu, fokus utama seorang insinyur mungkin adalah mendesain komponen tunggal atau memecahkan masalah teknis yang spesifik. Namun, seiring berjalannya waktu, industri bergeser ke arah "solusi pelanggan" yang lebih kompleks. Teknologi menjadi semakin terintegrasi, mobilitas global profesi meningkat, dan tuntutan akan kreativitas dan inovasi menjadi keharusan.1

Di tengah dinamika ini, pengetahuan teknis saja tidak lagi cukup. Seorang insinyur modern juga harus mampu bekerja dalam tim multidisiplin, berkomunikasi secara efektif dengan berbagai pemangku kepentingan, memahami konteks bisnis yang lebih luas, dan belajar hal baru sepanjang karier mereka. TCs inilah yang memungkinkan seorang lulusan untuk tidak hanya berfungsi, tetapi juga berkembang dan beradaptasi dalam ekonomi berbasis pengetahuan yang terus bergerak cepat.1

Meskipun urgensi TCs sudah disadari oleh semua pihak, pertanyaan mendalam tetap ada: mengapa kesenjangan keterampilan terus dilaporkan? Salah satu alasan yang dikemukakan dalam penelitian ini adalah ketidakjelasan dan subjektivitas dalam mendefinisikan TCs itu sendiri. Banyak studi sebelumnya gagal memberikan definisi yang jelas untuk kompetensi seperti "komunikasi" atau "kepemimpinan." Akibatnya, setiap orang—baik dari industri maupun akademisi—memiliki interpretasi yang berbeda. Ini menciptakan sebuah "masalah bahasa" yang mendasar, di mana dua pihak berbicara tentang hal yang sama tetapi dengan pemahaman yang berbeda. Instrumen yang dikembangkan oleh para peneliti ini berupaya menyelesaikan masalah ini dengan memberikan definisi yang rinci dan terstratifikasi untuk setiap sub-kompetensi, mengubahnya dari konsep abstrak menjadi sesuatu yang dapat diukur dan didiskusikan secara objektif.1

Dari Jurnal Teknis ke Alat Praktis: Sebuah Instrumen untuk Mengukur Bakat Tersembunyi

Inti dari studi ini adalah sebuah instrumen penilaian kompetensi yang diadaptasi dari model yang digunakan oleh Siemens, sebuah perusahaan teknik global.1 Instrumen ini tidak seperti kuesioner pada umumnya yang hanya menggunakan skala 1-5. Sebaliknya, ia membedah TCs menjadi 36 sub-kompetensi yang lebih rinci dan memberikan definisi serta tingkat penguasaan deskriptif untuk masing-masingnya.

Sebagai contoh, alih-alih hanya menanyakan seberapa "kritis" seseorang, instrumen ini membedah "pemikiran kritis" menjadi level-level yang dapat diamati: mulai dari "level dasar" hingga "level ahli".1 Ini seperti membedakan kemampuan seorang musisi dari hanya "bisa bermain gitar" menjadi "mampu membaca not balok, mengimprovisasi melodi, dan memimpin sebuah ansambel." Pendekatan ini mengubah pengukuran TCs dari penilaian subjektif menjadi penilaian yang lebih objektif dan nuansanya lebih kaya. Instrumen ini membagi TCs ke dalam lima domain besar: kewirausahaan, inovasi, kerja tim, komunikasi, dan pembelajaran seumur hidup, sehingga mencakup semua aspek yang relevan untuk karier seorang insinyur modern.

Pandangan Tiga Pihak: Sebuah Cerita di Balik Data

Kisah 1: Persepsi Industri - Lonjakan Harapan untuk Lulusan S2

Untuk mengukur ekspektasi, para peneliti menyurvei perwakilan industri di Eropa.1 Temuan mereka mengonfirmasi apa yang telah lama dihipotesiskan: industri mengharapkan lulusan S2 memiliki tingkat penguasaan yang jauh lebih tinggi dibandingkan lulusan S1 di hampir semua aspek kompetensi transversal.1 Temuan ini memiliki efek yang signifikan, seolah-olah industri melihat lulusan S2 sebagai individu yang tidak hanya memahami teori, tetapi juga siap untuk menghadapi kompleksitas di dunia kerja. Hasil uji statistik menunjukkan perbedaan yang signifikan antara ekspektasi untuk lulusan S1 dan S2, dengan tingkat efek yang besar, mengindikasikan bahwa temuan ini sangatlah penting dan tidak bisa diabaikan.1

Menariknya, meskipun harapan untuk lulusan S2 lebih tinggi, ada tujuh kompetensi yang secara konsisten masuk dalam 10 besar untuk kedua jenjang. Ini termasuk "kesadaran akan kekuatan dan kelemahan diri," "kemampuan mendengarkan," "kemampuan menulis," dan "manajemen waktu." Ini menunjukkan bahwa ada fondasi keterampilan yang diharapkan industri dari setiap insinyur, tanpa memandang tingkat pendidikan mereka.

Namun, yang paling mengejutkan adalah pergeseran fokus di tingkat S2. Kompetensi seperti "memecahkan masalah" dan "pemikiran kritis" melompat ke posisi teratas dalam daftar kompetensi yang diharapkan memiliki penguasaan tinggi.1 Pergeseran ini menunjukkan bahwa industri mengharapkan lulusan S2 lebih dari sekadar eksekutor teknis; mereka diharapkan untuk menjadi pemikir strategis yang mampu menganalisis situasi kompleks dan merumuskan solusi inovatif.

Kontradiksi yang Mengungkap Sebuah Tujuan Tersembunyi

Analisis yang lebih dalam terhadap data kuantitatif dari industri menemukan sebuah kontradiksi yang sangat mendalam. Para peneliti membandingkan daftar 10 kompetensi yang dianggap "paling penting" oleh industri dengan 10 kompetensi yang diharapkan memiliki "tingkat penguasaan tertinggi" saat lulus.1 Secara mengejutkan, kedua daftar ini sangat berbeda secara substansial.

Hanya tiga kompetensi—"memecahkan masalah," "pencarian pembelajaran aktif," dan "kesadaran akan kekuatan dan kelemahan diri"—yang masuk ke dalam kedua daftar tersebut.1 Kompetensi lain yang dianggap "paling penting" seperti "manajemen proyek," "kewirausahaan," dan "kepemimpinan" tidak berada dalam daftar kompetensi yang diharapkan memiliki tingkat penguasaan tertinggi. Hal ini menunjukkan bahwa industri membedakan antara:

- Keterampilan Fondasi: Keterampilan dasar yang harus dikuasai saat lulus (misalnya, menulis, mendengarkan, manajemen waktu). Kompetensi ini diharapkan sudah berada di tingkat mahir saat lulus dan merupakan prasyarat untuk bekerja.

- Kompetensi Strategis: Kompetensi yang sangat penting untuk karier jangka panjang, tetapi tidak diharapkan untuk dikuasai secara ahli saat lulus (misalnya, kepemimpinan, negosiasi).

Ini adalah sebuah wawasan yang mengubah cara pandang pendidikan. Universitas tidak diharapkan untuk menciptakan pemimpin tingkat ahli atau negosiator ulung dalam hitungan tahun. Sebaliknya, peran mereka adalah menanamkan fondasi yang kokoh yang memungkinkan individu untuk berkembang menjadi profesional yang kompeten di masa depan. Ini memberikan kejelasan strategis bagi para pendidik: fokus pada fondasi yang solid, sisanya akan dikembangkan di tempat kerja seiring berjalannya waktu.

Kisah 2: Kesenjangan Kurikulum yang Mengejutkan

Temuan yang paling penting dari penelitian ini adalah adanya "kesenjangan antara kurikulum formal dan yang dipersepsikan".1 Para peneliti membandingkan deskripsi kursus formal yang tercantum dalam dokumen panduan studi dengan persepsi dosen tentang kompetensi yang mereka ajarkan di kelas.1

Hasilnya sangat mengejutkan. Meskipun hanya 27 dari 61 mata kuliah yang secara eksplisit mencantumkan TCs dalam silabus, survei terhadap dosen menunjukkan bahwa 95% mata kuliah merasa mereka mengajarkan setidaknya lima TCs yang berbeda.1 Ini seperti sebuah restoran yang menawarkan "Hidangan Spesial Ayam Panggang" di menu, tetapi sebenarnya koki di dapur juga menambahkan "bumbu rahasia" yang membuat hidangan itu istimewa—namun bumbu rahasia itu tidak pernah tertulis di menu.

Kesenjangan ini memiliki konsekuensi yang serius bagi semua pihak yang terlibat 1:

- Bagi Mahasiswa: Mereka mungkin tidak menyadari bahwa mereka telah mempelajari keterampilan yang sangat dicari oleh industri. Saat melamar pekerjaan, mereka tidak dapat secara efektif "menjual" diri mereka karena tidak memiliki kosakata yang tepat untuk menggambarkan kompetensi yang mereka miliki.

- Bagi Akademisi: Upaya mereka untuk memasukkan TCs ke dalam pengajaran tidak tercatat secara resmi. Hal ini menyulitkan proses akreditasi dan membuat implementasi TCs menjadi rentan, karena jika seorang dosen pindah, "kurikulum tersembunyi" itu bisa hilang.

- Bagi Institusi: Kurangnya transparansi ini mempersulit manajemen kurikulum dan pemantauan kualitas, sehingga mengurangi kemampuan untuk menjamin bahwa semua lulusan menerima paparan yang konsisten terhadap kompetensi-kompetensi penting ini.

Temuan ini menunjukkan bahwa masalah bukan terletak pada ketidakmauan dosen untuk mengajarkan TCs, melainkan pada kurangnya alat yang memadai untuk mendokumentasikan dan menilai apa yang sudah mereka lakukan.

Jembatan Menuju Masa Depan: Praktek Nyata dan Rekomendasi

Praktek Mengajar yang Menginspirasi

Wawancara dengan lima dosen dalam studi ini menunjukkan bahwa instrumen yang dikembangkan bukan hanya alat teoritis; ia dapat digunakan secara praktis untuk membantu para pendidik mengartikulasikan metode pengajaran mereka dengan lebih jelas.1 Para dosen ini mampu mengidentifikasi secara spesifik bagaimana praktek mengajar mereka membantu siswa mencapai tingkat penguasaan kompetensi yang dibutuhkan industri.1

Beberapa contoh praktek nyata yang diidentifikasi meliputi:

- Pembelajaran Berbasis Proyek (Project-Based Learning): Dosen memberikan masalah yang "tidak jelas" dan "terbuka," seringkali tanpa satu solusi yang benar, memaksa siswa untuk secara mandiri memecahkan masalah, berpikir kritis, dan menghasilkan ide.1 Dalam proses ini, siswa juga belajar untuk menilai dan mengelola risiko finansial, dan membuktikan kelayakan ide-ide mereka.1

- Peran Dosen sebagai Pelatih (Coaching): Dosen tidak hanya memberikan jawaban, tetapi juga memandu siswa melalui proses refleksi dan introspeksi. Mereka menggunakan pertanyaan dan umpan balik untuk membantu siswa menyadari kekuatan dan kelemahan diri mereka, serta belajar dari kegagalan—sebuah proses yang sangat penting untuk mengembangkan "kesadaran diri" dan "toleransi risiko".1

- Aktivitas Berpusat pada Siswa (Student-Centred Activities): Dosen memberikan otonomi penuh kepada siswa dalam proyek-proyek, menuntut mereka untuk bertanggung jawab atas perencanaan, penetapan tenggat waktu, dan manajemen waktu mereka sendiri.1 Ini adalah cara efektif untuk mengajarkan "manajemen waktu" dan "pencarian pembelajaran aktif" secara mandiri.

Kritik dan Jalan ke Depan

Penelitian ini, seperti halnya studi lain, memiliki keterbatasan yang realistis. Ukuran sampel industri yang relatif kecil (hanya 28 responden) dan fokus pada satu universitas di Belanda membatasi seberapa jauh temuan ini dapat digeneralisasi.1 Namun, keterbatasan ini tidak mengurangi validitas instrumen dan metodologi yang diusulkan. Justru sebaliknya, studi ini membuka jalan untuk penelitian lanjutan yang lebih luas.

Berdasarkan temuan-temuan ini, langkah selanjutnya sangat jelas. Institusi pendidikan harus:

- Meningkatkan Transparansi Kurikulum: Universitas perlu secara eksplisit memasukkan TCs ke dalam silabus dan deskripsi mata kuliah. Ini akan membantu mahasiswa membuat pilihan yang lebih terinformasi dan menyadari kompetensi yang mereka kembangkan.1

- Mengembangkan Asesmen yang Lebih Baik: Perlu ada cara yang lebih sistematis untuk menilai TCs, melampaui sekadar nilai ujian. Ini bisa berupa asesmen berbasis deskripsi yang menggunakan instrumen seperti yang diusulkan dalam penelitian ini.

- Mendorong Dialog Terbuka: Dialog yang berkesinambungan antara akademisi dan industri harus terus didorong, menggunakan instrumen seperti ini sebagai "bahasa bersama" untuk memastikan bahwa kurikulum selalu relevan dengan kebutuhan pasar.1

Kesimpulan: Dampak Nyata untuk Masa Depan Pendidikan Teknik

Secara ringkas, penelitian ini membuktikan bahwa kesenjangan antara pendidikan teknik dan industri bukanlah masalah kurangnya upaya, melainkan masalah komunikasi dan alat yang tidak memadai. Instrumen yang dikembangkan oleh Leandro Cruz dan Saunders-Smits berfungsi sebagai sebuah "jembatan linguistik" yang sangat dibutuhkan, yang memungkinkan industri dan akademisi untuk berkomunikasi dengan bahasa yang sama tentang apa yang benar-benar penting.1

Jika diterapkan secara luas, instrumen ini bisa menjadi katalisator bagi perubahan besar. Dalam waktu lima tahun, hal ini berpotensi:

- Mengurangi waktu dan biaya yang dibutuhkan industri untuk melatih lulusan baru, karena mereka akan lebih siap kerja sejak hari pertama.

- Meningkatkan kesiapan kerja lulusan, membuat mereka lebih kompetitif dan percaya diri di pasar kerja global.

- Menciptakan ekosistem pendidikan-industri yang lebih harmonis, di mana kurikulum pendidikan berevolusi sejalan dengan dinamika dan kebutuhan pasar kerja yang selalu berubah.1

Ini adalah langkah maju yang signifikan, mengubah masalah yang rumit menjadi sebuah solusi yang praktis dan dapat diukur.

Sumber Artikel:

Operation Engineering and Management

Waktu respon (teknologi)

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 19 Februari 2025

Dalam teknologi, waktu respon adalah waktu yang dibutuhkan sistem atau unit fungsional untuk bereaksi terhadap input yang diberikan.

Komputasi

Response time adalah jumlah total waktu yang dibutuhkan untuk menanggapi permintaan layanan. Layanan itu bisa apa saja mulai dari pengambilan memori, ke disk IO, hingga kueri basis data yang kompleks, atau memuat halaman web lengkap. Mengabaikan waktu transmisi sejenak, waktu respons adalah jumlah waktu layanan dan waktu tunggu. Waktu layanan adalah waktu yang diperlukan untuk melakukan pekerjaan yang Anda minta. Untuk permintaan tertentu, waktu layanan sedikit berbeda seiring dengan meningkatnya beban kerja – untuk melakukan X jumlah pekerjaan selalu membutuhkan X jumlah waktu. Waktu tunggu adalah berapa lama permintaan harus menunggu dalam antrian sebelum dilayani dan bervariasi dari nol, ketika tidak diperlukan menunggu, hingga kelipatan besar dari waktu layanan, karena banyak permintaan sudah dalam antrian dan harus dilayani terlebih dahulu.

Dengan matematika teori antrian dasar Anda dapat menghitung bagaimana waktu tunggu rata-rata meningkat saat perangkat yang menyediakan layanan berubah dari 0-100% sibuk. Saat perangkat menjadi lebih sibuk, waktu tunggu rata-rata meningkat secara non-linear. Semakin sibuk perangkat, semakin dramatis peningkatan waktu respons saat Anda mendekati 100% sibuk; Semua peningkatan itu disebabkan oleh bertambahnya waktu tunggu, yang merupakan akibat dari semua permintaan yang menunggu dalam antrian yang harus dijalankan terlebih dahulu.

Waktu transmisi ditambahkan ke waktu respons saat permintaan Anda dan respons yang dihasilkan harus melewati jaringan dan itu bisa sangat signifikan. Waktu transmisi dapat mencakup penundaan propagasi karena jarak (kecepatan cahaya terbatas), penundaan karena kesalahan transmisi, dan batas bandwidth komunikasi data (terutama pada last mile) memperlambat kecepatan transmisi permintaan atau balasan.

Sistem waktu nyata

Dalam sistem waktu nyata, waktu respons dari tugas atau utas didefinisikan sebagai waktu yang berlalu antara pengiriman (waktu ketika tugas siap untuk dieksekusi) hingga waktu ketika menyelesaikan tugasnya (satu pengiriman). Waktu respons berbeda dari WCET yang merupakan waktu maksimum yang diperlukan tugas jika dijalankan tanpa gangguan. Ini juga berbeda dari tenggat waktu yang merupakan lamanya waktu di mana output tugas akan valid dalam konteks sistem tertentu. Dan ini memiliki hubungan dengan TTFB, yaitu waktu antara pengiriman dan saat respons dimulai.

Teknologi tampilan

Waktu respons adalah jumlah waktu yang diperlukan piksel dalam tampilan untuk berubah. Ini diukur dalam milidetik (ms). Angka yang lebih rendah berarti transisi yang lebih cepat dan oleh karena itu lebih sedikit artefak gambar yang terlihat. Tampilan monitor dengan waktu respons yang lama akan membuat tampilan buram gerakan di sekitar objek bergerak, membuatnya tidak dapat diterima untuk gambar yang bergerak cepat. Waktu respons biasanya diukur dari transisi abu-abu ke abu-abu, berdasarkan standar industri VESA dari 10% hingga 90% poin dalam kurva respons piksel.

Sumber Artikel: en.wikipedia.org

Operation Engineering and Management

Rekayasa Operasi

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 19 Februari 2025

Rekayasa operasi adalah cabang dari teknik yang terutama berkaitan dengan analisis dan optimalisasi masalah operasional menggunakan metode ilmiah dan matematis. Lebih sering memiliki aplikasi di bidang Penyiaran/Teknik Industri dan juga di Industri Kreatif dan Teknologi.

Rekayasa operasi dianggap sebagai subdisiplin Riset Operasi dan Manajemen Operasi.

Asosiasi

- INFORMASIKAN

- operasi industri

Sumber Artikel: en.wikipedia.org

Operation Engineering and Management

Silo informasi

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 19 Februari 2025

Sebuah silo informasi, atau sekelompok silo tersebut, adalah sistem manajemen picik di mana satu sistem informasi atau subsistem tidak mampu operasi timbal balik dengan orang lain yang, atau seharusnya, terkait. Jadi informasi tidak dibagikan secara memadai melainkan tetap diasingkan dalam setiap sistem atau subsistem, secara kiasan terperangkap di dalam wadah seperti biji-bijian terperangkap di dalam silo: mungkin ada banyak, dan mungkin ditumpuk cukup tinggi dan tersedia secara bebas dalam batas-batas itu, tetapi tidak berpengaruh di luar batas tersebut. Data silo tersebut terbukti menjadi kendala bagi bisnis yang ingin menggunakan data mining untuk memanfaatkan data mereka secara produktif.

Silo informasi terjadi ketika sistem data tidak kompatibel atau tidak terintegrasi dengan sistem data lainnya. Ketidakcocokan ini dapat terjadi dalam arsitektur teknis, dalam arsitektur aplikasi, atau dalam arsitektur data dari sistem data apa pun. Namun, karena telah ditunjukkan bahwa metode pemodelan data yang mapan adalah akar penyebab masalah integrasi data, sebagian besar sistem data setidaknya tidak kompatibel di lapisan arsitektur data.

Dalam organisasi

Dalam memahami perilaku organisasi, istilah mentalitas silo sering mengacu pada pola pikir yang menciptakan dan memelihara silo informasi dalam suatu organisasi. Mentalitas silo diciptakan oleh tujuan yang berbeda dari unit organisasi yang berbeda: itu didefinisikan oleh Kamus Bisnis sebagai "pola pikir yang hadir ketika departemen atau sektor tertentu tidak ingin berbagi informasi dengan orang lain di perusahaan yang sama". Hal ini juga dapat digambarkan sebagai varian dari masalah principal-agent.

Mentalitas silo terutama terjadi di organisasi yang lebih besar dan dapat menyebabkan kinerja yang lebih buruk dan berdampak negatif pada budaya perusahaan. Mentalitas silo dapat dilawan dengan pengenalan tujuan bersama, peningkatan aktivitas jaringan internal dan perataan hierarki.

Prediktor terjadinya silo adalah

- Jumlah Karyawan

- Jumlah unit organisasi dalam seluruh organisasi

- Derajat spesialisasi

- Jumlah mekanisme insentif yang berbeda.

Gleeson dan Rozo menyarankan bahwa pola pikir silo "tidak muncul secara tidak sengaja... lebih sering daripada tidak, silo adalah hasil dari tim kepemimpinan yang berkonflik. Menciptakan "tim kepemimpinan terpadu" dipandang sebagai obat utama yang akan "mendorong kepercayaan, ciptakan pemberdayaan, dan hancurkan para manajer dari mentalitas 'departemen saya' mereka ke dalam mentalitas 'organisasi kami'".

Etimologi

Istilah sindrom silo fungsional diciptakan pada tahun 1988 oleh Phil S. Ensor (1931–2018) yang bekerja dalam pengembangan organisasi dan hubungan karyawan untuk Goodyear Tire and Rubber Company dan Eaton Corporation, dan sebagai konsultan. "Silo" dan "pipa kompor" (seperti dalam "organisasi pipa" dan "sistem pipa") sekarang digunakan secara bergantian dan diterapkan secara luas. Penggunaan istilah "silo" oleh Phil Ensor mencerminkan asal-usul pedesaan Illinois dan banyak silo biji-bijian yang akan dia lewati pada kunjungan kembali saat dia merenungkan tantangan organisasi modern tempat dia bekerja.

Studi interdisipliner

Bagi seorang praktisi dari hampir semua bidang untuk mengintegrasikan pengetahuan dari bidang lain, seringkali ia harus mempelajari bidang-bidang ini secara terpisah. Dia harus melanjutkan sesuai dengan tradisi dan metode masing-masing bidang minat. Bidang-bidang ini dapat mencakup fisika klasik atau kuantum, geometri, aljabar, biologi evolusioner, ilmu saraf, psikologi, sejarah manusia, sosiologi, ekonomi, ilmu politik, linguistik, musik, seni, pembuatan film, atau pemrograman komputer, dan banyak lainnya.

Sumber Artikel: en.wikipedia.org

Operation Engineering and Management

Flow chart

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 19 Februari 2025

Flowchart adalah jenis diagram yang mewakili alur kerja atau proses. Flowchart juga dapat didefinisikan sebagai representasi diagram dari suatu algoritma, pendekatan langkah demi langkah untuk menyelesaikan tugas.

Flowchart menunjukkan langkah-langkah sebagai kotak dari berbagai jenis, dan urutannya dengan menghubungkan kotak dengan panah. Representasi diagram ini menggambarkan model solusi untuk masalah yang diberikan. Flowchart digunakan dalam menganalisis, merancang, mendokumentasikan atau mengelola suatu proses atau program di berbagai bidang.

Ringkasan

Flowchart dari gaya-C untuk loop

Flowchart digunakan untuk merancang dan mendokumentasikan proses atau program sederhana. Seperti jenis diagram lainnya, diagram membantu memvisualisasikan proses. Dua dari banyak manfaat adalah kekurangan dan kemacetan mungkin menjadi jelas. Flowchart biasanya menggunakan simbol utama berikut:

- Langkah proses, biasanya disebut aktivitas, dilambangkan sebagai kotak persegi panjang.

- Sebuah keputusan biasanya dilambangkan sebagai berlian.

Bagan alir digambarkan sebagai "fungsi silang" ketika bagan dibagi menjadi bagian vertikal atau horizontal yang berbeda, untuk menggambarkan kontrol unit organisasi yang berbeda. Simbol yang muncul di bagian tertentu berada dalam kendali unit organisasi tersebut. Bagan alir lintas fungsi memungkinkan penulis untuk dengan benar menemukan tanggung jawab untuk melakukan suatu tindakan atau membuat keputusan, dan untuk menunjukkan tanggung jawab setiap unit organisasi untuk bagian yang berbeda dari satu proses.

Flowchart mewakili aspek-aspek tertentu dari proses dan biasanya dilengkapi dengan jenis diagram lainnya. Misalnya, Kaoru Ishikawa mendefinisikan diagram alur sebagai salah satu dari tujuh alat dasar pengendalian kualitas, di samping histogram, bagan Pareto, lembar periksa, bagan kendali, diagram sebab-akibat, dan diagram pencar. Demikian pula, dalam UML, notasi pemodelan konsep standar yang digunakan dalam pengembangan perangkat lunak, diagram aktivitas, yang merupakan jenis diagram alur, hanyalah salah satu dari banyak jenis diagram yang berbeda.

Diagram Nassi-Shneiderman dan Drakon-chart adalah notasi alternatif untuk aliran proses.

Nama-nama alternatif yang umum meliputi: diagram alir, diagram alir proses, diagram alir fungsional, peta proses, bagan proses, bagan proses fungsional, model proses bisnis, model proses, diagram alir proses, diagram alur kerja, diagram alir bisnis. Istilah "bagan alir" dan "bagan alir" digunakan secara bergantian.

Struktur grafik yang mendasari diagram alur adalah grafik aliran, yang mengabstraksikan jenis simpul, isinya, dan informasi tambahan lainnya.

Sejarah

Metode terstruktur pertama untuk mendokumentasikan alur proses, "bagan proses alur", diperkenalkan oleh Frank dan Lillian Gilbreth dalam presentasi "Bagan Proses: Langkah Pertama dalam Menemukan Satu Cara Terbaik untuk Melakukan Pekerjaan", kepada anggota American Society of Insinyur Mekanik (ASME) pada tahun 1921. Alat Gilbreths dengan cepat menemukan jalan mereka ke dalam kurikulum teknik industri. Pada awal 1930-an, seorang insinyur industri, Allan H. Mogensen mulai melatih pebisnis dalam penggunaan beberapa alat teknik industri pada Konferensi Penyederhanaan Kerjanya di Lake Placid, New York.

Art Spinanger, lulusan tahun 1944 dari kelas Mogensen, membawa alat itu kembali ke Procter and Gamble di mana ia mengembangkan Program Perubahan Metode yang Disengaja. Ben S. Graham, lulusan tahun 1944 lainnya, Direktur Formcraft Engineering di Standard Register Industrial, menerapkan diagram alur proses ke pemrosesan informasi dengan pengembangan diagram proses multi-alirannya, untuk menyajikan banyak dokumen dan hubungannya. Pada tahun 1947, ASME mengadopsi kumpulan simbol yang diturunkan dari karya asli Gilbreth sebagai "ASME Standard: Operation and Flow Process Charts."

Douglas Hartree pada tahun 1949 menjelaskan bahwa Herman Goldstine dan John von Neumann telah mengembangkan diagram alur (awalnya, diagram) untuk merencanakan program komputer. Akun kontemporernya didukung oleh para insinyur IBM dan oleh ingatan pribadi Goldstine. Bagan alur pemrograman asli Goldstine dan von Neumann dapat ditemukan dalam laporan mereka yang tidak dipublikasikan, "Perencanaan dan pengkodean masalah untuk instrumen komputasi elektronik, Bagian II, Volume 1" (1947), yang direproduksi dalam kumpulan karya von Neumann.

Flowchart menjadi alat yang populer untuk menggambarkan algoritma komputer, tetapi popularitasnya menurun pada 1970-an, ketika terminal komputer interaktif dan bahasa pemrograman generasi ketiga menjadi alat umum untuk pemrograman komputer, karena algoritma dapat dinyatakan lebih ringkas sebagai kode sumber dalam bahasa tersebut. Seringkali pseudo-code digunakan, yang menggunakan idiom umum dari bahasa tersebut tanpa secara ketat mengikuti detail bahasa tertentu.

Pada awal abad ke-21, diagram alur masih digunakan untuk menggambarkan algoritma komputer. Teknik modern seperti diagram aktivitas UML dan diagram Drakon dapat dianggap sebagai perluasan diagram alur.

Jenis

Sterneckert (2003) menyarankan bahwa diagram alur dapat dimodelkan dari perspektif kelompok pengguna yang berbeda (seperti manajer, sistem analis dan juru tulis), dan bahwa ada empat tipe umum:

- Bagan alur dokumen, menunjukkan kontrol atas aliran dokumen melalui sistem

- Bagan alur data, menunjukkan kontrol atas aliran data dalam suatu sistem

- Bagan alur sistem, menunjukkan kontrol pada tingkat fisik atau sumber daya

- Bagan alir program, menunjukkan kontrol dalam suatu program dalam suatu sistem

Perhatikan bahwa setiap jenis diagram alur berfokus pada beberapa jenis kontrol, bukan pada aliran tertentu itu sendiri.

Namun, ada beberapa klasifikasi yang berbeda. Sebagai contoh, Andrew Veronis (1978) menyebutkan tiga tipe dasar diagram alur: diagram alur sistem, diagram alur umum, dan diagram alur terperinci. Pada tahun yang sama Marilyn Bohl (1978) menyatakan "dalam praktiknya, dua jenis diagram alur digunakan dalam perencanaan solusi: diagram alur sistem dan diagram alur program...". Baru-baru ini, Mark A. Fryman (2001) mengidentifikasi lebih banyak perbedaan: "Diagram alur keputusan, bagan alur logika, bagan alur sistem, bagan alur produk, dan bagan alur proses hanyalah beberapa dari jenis bagan alur berbeda yang digunakan dalam bisnis dan pemerintahan".

Selain itu, banyak teknik diagram yang mirip dengan diagram alur tetapi memiliki nama yang berbeda, seperti diagram aktivitas UML.

Blok bangunan

Simbol umum

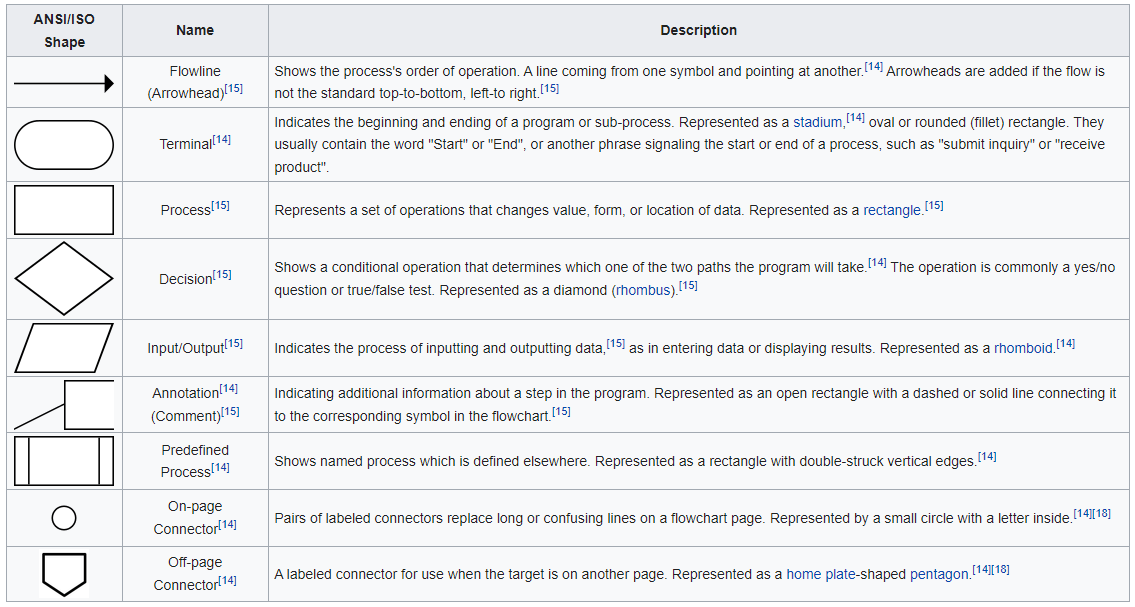

The American National Standards Institute (ANSI) menetapkan standar untuk diagram alur dan simbolnya pada 1960-an. Organisasi Internasional untuk Standardisasi (ISO) mengadopsi simbol ANSI pada tahun 1970. Standar saat ini, ISO 5807, direvisi pada tahun 1985. Umumnya, flowchart mengalir dari atas ke bawah dan dari kiri ke kanan.

Simbol lainnya

Simbol lainnya

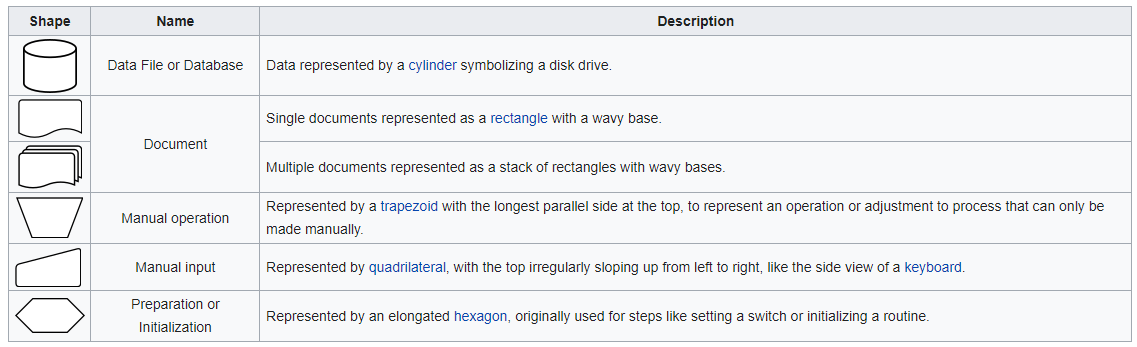

Standar ANSI/ISO mencakup simbol di luar bentuk dasar. Beberapa adalah:

Proses paralel

Proses paralel

- Mode Paralel diwakili oleh dua garis horizontal pada awal atau akhir operasi simultan

Untuk pemrosesan paralel dan bersamaan, garis horizontal Mode Paralel atau bilah horizontal menunjukkan awal atau akhir bagian proses yang dapat dilakukan secara independen:

- Di percabangan, proses membuat satu atau lebih proses tambahan, yang ditunjukkan oleh bilah dengan satu jalur masuk dan dua atau lebih jalur keluar.

- Pada suatu join, dua atau lebih proses berlanjut sebagai satu proses, ditunjukkan dengan sebuah bar dengan beberapa jalur masuk dan satu jalur keluar. Semua proses harus selesai sebelum proses tunggal berlanjut.

Perangkat lunak

Pembuatan diagram

Flowgorithm

Program menggambar apa pun dapat digunakan untuk membuat diagram diagram alur, tetapi ini tidak akan memiliki model data yang mendasari untuk berbagi data dengan database atau program lain seperti sistem manajemen proyek atau spreadsheet. Ada banyak paket perangkat lunak yang dapat membuat diagram alur secara otomatis, baik langsung dari kode sumber bahasa pemrograman, atau dari bahasa deskripsi diagram alur.

Ada beberapa aplikasi dan bahasa pemrograman visual yang menggunakan diagram alur untuk mewakili dan menjalankan program. Umumnya ini digunakan sebagai alat pengajaran untuk siswa pemula. Contohnya termasuk Flowgorithm, Raptor, LARP, Visual Logic, Fischertechnik ROBO Pro, dan VisiRule.

Sumber Artikel: en.wikipedia.org