Sistem dan teknik jalan raya

Kecelakaan Lalu Lintas

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 18 Februari 2025

Kecelakaan lalu-lintas adalah suatu peristiwa di jalan yang tidak diduga dan tidak disengaja melibatkan kendaraan dengan atau tanpa pengguna jalan lain yang mengakibatkan korban manusia dan/atau kerugian harta benda. (Pasal 1 angka 24 UU Nomor 22 Tahun 2009 tentang Lalu Lintas dan Angkutan Jalan)

Tabrakan kecil seperti ini adalah jenis kecelakaan lalu-lintas paling umum

Gandengan Sebuah Truk Terbalik di sebuah Jalan di Los Angeles

Sejarah

Kematian lalu lintas jalan raya pertama yang tercatat di dunia yang melibatkan kendaraan bermotor terjadi pada tanggal 31 Agustus 1869. Ilmuwan Irlandia Mary Ward meninggal ketika dia jatuh dari mobil uap sepupunya dan ditabrak olehnya.

Faktor

Ada empat faktor utama yang menyebabkan terjadikanya kecelakaan, pertama adalah faktor Kelalaian Pengguna Jalan, kedua adalah faktor kendaraan, ketiga Faktor Jalan dan yang terakhir adalah faktor Kondisi Lingkungan. Kombinasi dari keempat faktor itu bisa saja terjadi, antara Pengguna Jalan dengan kendaraan misalnya berjalan melebihi batas kecepatan yang ditetapkan kemudian ban pecah yang mengakibatkan kendaraan mengalami kecelakaan. Disamping itu masih ada faktor Kondisi lingkungan, cuaca yang juga bisa berkontribusi terhadap terjadinya kecelakaan lalu-lintas.

Faktor Kelalaian Pengguna Jalan

Faktor ini merupakan faktor yang paling dominan dalam kecelakaan. Hampir semua kejadian kecelakaan didahului dengan pelanggaran terhadap peraturan lalu lintas. Pelanggaran dapat terjadi karena sengaja melanggar, ketidaktahuan terhadap arti aturan yang berlaku ataupun tidak melihat ketentuan yang diberlakukan atau pula pura-pura tidak tahu. Selain itu manusia sebagai pengguna jalan raya sering sekali lalai bahkan ugal-ugalan dalam mengendarai kendaraan, tidak sedikit angka kecelakaan lalu-lintas diakibatkan karena membawa kendaraan di bawah pengaruh minuman keras, mengantuk karena mengemudi yang sudah melewati ambang batas mengemudi (maksimal 8 jam diselingi dengan istirahat).

Faktor kendaraan

Faktor kendaraan yang paling sering adalah kelalaian perawatan yang dilakukan terhadap kendaraan. Contoh nya seperti rem blong, setir macet, dll.

Untuk mengurangi faktor kendaraan perawatan dan perbaikan kendaraan diperlukan, disamping itu adanya kewajiban untuk melakukan pengujian kendaraan bermotor secara reguler.

Faktor jalan

Faktor jalan terkait dengan kecepatan, rencana jalan, geometrik jalan, pagar pengaman di daerah pegunungan, ada tidaknya median jalan, jarak pandang dan kondisi permukaan jalan. Jalan yang rusak/berlobang sangat membahayakan pemakai jalan terutama bagi pemakai sepeda dan sepeda terbang.

Faktor Kondisi Lingkungan

Hari hujan juga memengaruhi unjuk kerja kendaraan seperti jarak pengereman menjadi lebih jauh, jalan menjadi lebih licin, jarak pandang juga terpengaruh karena penghapus kaca tidak bisa bekerja secara sempurna atau lebatnya hujan mengakibatkan jarak pandang menjadi lebih pendek. Asap dan kabut juga bisa mengganggu jarak pandang, terutama di daerah pegunungan.

Sumber Artikel: id.wikipedia.org

Sistem dan teknik jalan raya

Kapasitas Jalan

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 18 Februari 2025

Kapasitas jalan adalah kemampuan ruas jalan untuk menampung arus atau volume lalu lintas yang ideal dalam satuan waktu tertentu, dinyatakan dalam jumlah kendaraan yang melewati potongan jalan tertentu dalam satu jam (kend/jam), atau dengan mempertimbangan berbagai jenis kendaraan yang melalui suatu jalan digunakan satuan mobil penumpang sebagai satuan kendaraan dalam perhitungan kapasitas maka kapasitas menggunakan satuan satuan mobil penumpangper jam atau (smp)/jam.

Pada saat arus rendah kecepatan lalu lintas kendaraan bebas tidak ada gangguan dari kendaraan lain, semakin banyak kendaraan yang melewati ruas jalan, kecepatan akan semakin turun sampai suatu saat tidak bisa lagi arus/volume lalu lintas bertambah, di sinilah kapasitas terjadi. Setelah itu arus akan berkurang terus dalam kondisi arus yang dipaksakan sampai suatu saat kondisi macet total, arus tidak bergerak dan kepadatan tinggi.

Hubungan Arus dengan Kecepatan dan Kepadatan

Hubungan antara besarnya arus/ volume lalu lintas dengan kecepatan (dalam hal ini kecepatan sesaat) dengan kepadatan lalu lintas adalah (yang juga ditunjukkan dalam gambar)sebagai berikut:

- Hubungan kecepatan dan kepadatan adalah linier yang berarti bahwa semakin tinggi kecepatan lalu lintas dibutuhkan ruang bebas yang lebih besar antar kendaraan yang mengakibatkan jumlah kendaraan perkilometer menjadi lebih kecil.

- Hubungan kecepatan dan arus adalah parabolik yang menunjukkan bahwa semakin besar arus kecepatan akan turun sampai suatu titik yang menjadi puncak parabola tercapai kapasitas setelah itu kecepatan akan semakin rendah lagi dan arus juga akan semakin mengecil.

- Hubungan antara arus dengan kepadatan juga parabolik semakin tinggi kepadatan, arus akan semakin tinggi sampai suatu titik dimana kapasitas terjadi, setelah itu semakin padat maka arus akan semakin kecil.

Faktor yang memengaruhi kapasitas jalan

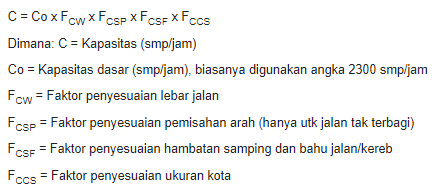

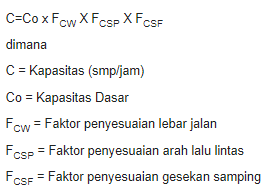

Kapasitas jalan kota

Faktor yang memengaruhi kapasitas jalan kota adalah lebar jalur atau lajur, ada tidaknya pemisah/median jalan, hambatan bahu/kerb jalan, gradient jalan, didaerah perkotaan atau luar kota, ukuran kota. Rumus di wilayah perkotaan ditunjukkan berikut ini:

Kapasitas jalan antar kota

Kapasitas jalan antar kota dipengaruhi oleh lebar jalan, arah lalu lintas dan gesekan samping.

Tingkat pelayanan

Tingkat pelayanan berdasarkan KM 14 Tahun 2006 tentang Manajemen dan Rekayasa Lalu Lintas Di Jalan diklasifikasikan atas:

Tingkat pelayanan A

dengan kondisi:

- arus bebas dengan volume lalu lintas rendah dan kecepatan tinggi;

- kepadatan lalu lintas sangat rendah dengan kecepatan yang dapat dikendalikan oleh pengemudi berdasarkan batasan kecepatan maksimum/minimum dan kondisi fisik jalan;

- pengemudi dapat mempertahankan kecepatan yang diinginkannya tanpa atau dengan sedikit tundaan.

Tingkat pelayanan B

dengan kondisi:

- arus stabil dengan volume lalu lintas sedang dan kecepatan mulai dibatasi oleh kondisi lalu lintas;

- kepadatan lalu lintas rendah hambatan internal lalu lintas belum memengaruhi kecepatan;

- pengemudi masih punya cukup kebebasan untuk memilih kecepatannya dan lajur jalan yang digunakan.

Tingkat pelayanan C

dengan kondisi:

arus stabil tetapi kecepatan dan pergerakan kendaraan dikendalikan oleh volume lalu lintas yang lebih tinggi;

- kepadatan lalu lintas sedang karena hambatan internal lalu lintas meningkat;

- pengemudi memiliki keterbatasan untuk memilih kecepatan, pindah lajur atau mendahului.

Tingkat pelayanan D

dengan kondisi:

arus mendekati tidak stabil dengan volume lalu lintas tinggi dan kecepatan masih ditolerir namun sangat terpengaruh oleh perubahan kondisi arus;

- kepadatan lalu lintas sedang namun fluktuasi volume lalu lintas dan hambatan temporer dapat menyebabkan penurunan kecepatan yang besar;

- pengemudi memiliki kebebasan yang sangat terbatas dalam menjalankan kendaraan, kenyamanan rendah, tetapi kondisi ini masih dapat ditolerir untuk waktu yang singkat.

Tingkat pelayanan E

dengan kondisi:

arus lebih rendah daripada tingkat pelayanan D dengan volume lalu lintas mendekati kapasitas jalan dan kecepatan sangat rendah;

- kepadatan lalu lintas tinggi karena hambatan internal lalu lintas tinggi;

- pengemudi mulai merasakan kemacetan-kemacetan durasi pendek.

Tingkat pelayanan F

dengan kondisi:

- arus tertahan dan terjadi antrian kendaraan yang panjang;

- kepadatan lalu lintas sangat tinggi dan volume rendah serta terjadi kemacetan untuk durasi yang cukup lama;

- dalam keadaan antrian, kecepatan maupun volume turun sampai 0.

Sumber Artikel: id.wikipedia.org

Teknik Struktur

Simpang Susun Semanggi

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 18 Februari 2025

Simpang Susun Semanggi atau lebih dikenal dengan nama Jembatan Semanggi adalah simpang susun yang berbentuk daun semanggi yang berada di persimpangan antara Jalan Sudirman dan Jalan Gatot Subroto. Jembatan ini dinamakan "Semanggi" karena bentuknya yang menyerupai daun semanggi dan juga wilayah pembangunannya dahulu merupakan daerah rawa yang dipenuhi semanggi. Proyek ini mulai dibangun pada tahun 1961, pada masa pemerintahan Soekarno dan , Menteri Pekerjaan Umum pada saat itu, yakni Ir. Sutami.

Pada tahun 2016, dua jembatan layang persimpangan tambahan yang merupakan hasil rancangan Jodi Firmansyah dibangun. Dua jembatan layang tambahan tersebut memiliki panjang 796 meter yang menghubungkan arus lalu lintas dari arah Grogol menuju ke Senayan dan dari arah Cawang menuju ke Jalan Sudirman, sehingga jika dilihat dari atas, maka akan membentuk lingkaran. Pembangunan dua jembatan layang baru tersebut diresmikan oleh Presiden Joko Widodo pada tanggal 17 Agustus 2017, bertepatan pada HUT ke-72 Proklamasi Kemerdekaan RI.

Sejarah

1960-an

Kawasan Simpang Susun Semanggi sebelumnya merupakan daerah rawa-rawa yang dipenuhi oleh pohon semanggi. Sejak awal 1960-an, sejalan dengan persiapan penyelenggaraan Pesta Olahraga Asia 1962 dan visi Soekarno untuk menjadikan Jakarta sebagai "mercusuar" dari bangsa Indonesia sebagai sebuah bangsa yang baru dan kuat, maka dibangunlah Jalan Jendral Sudirman yang menghubungkan kawasan Medan Merdeka dengan kawasan Kebayoran Baru sebagai kota mandiri modern pertama di Indonesia. Selain Jalan Sudirman, Jalan Gatot Subroto juga dibangun untuk menghubungkan kawasan Cawang di sebelah timur dengan Grogol di sebelah Barat.

Agar arus lalu lintas di persimpangan Jalan Sudirman dan Gatot Subroto dapat ditampung dengan baik, maka dibangunlah sebuah simpang susun yang berbentuk daun semanggi, sesuai dengan kondisi kawasan persimpangan yang sebelumnya merupakan rawa-rawa yang ditumbuhi pohon semanggi. Pembangunan simpang susun tersebut selesai dan diresmikan pada tahun 1962, dan dikenal oleh hampir seluruh masyarakat Jakarta sebagai "Jembatan Semanggi".

1980-an hingga 1990-an

Pada tahun 1987, Jembatan Semanggi mengalami modifikasi untuk menampung arus lalu lintas yang semakin padat. Dilakukan pembangunan dua struktur jembatan baru yang digunakan untuk arus lalu lintas Jalan Gatot Subroto, menggantikan struktur jembatan eksisting yang dialih fungsi menjadi jalan utama (Main Road) Jalan Tol Lingkar Dalam Jakarta ruas Cawang-Grogol, sehingga empat jalan lingkaran yang berada di simpang ini harus dibongkar dan diperkecil. Jembatan Semanggi yang telah dimodifikasi ini diresmikan oleh Presiden Soeharto pada 10 November 1989.

2016-sekarang

Pada Agustus 2016, Gubernur DKI Jakarta pada saat itu, Basuki Tjahaja Purnama mencanangkan proyek "Revitalisasi Jembatan Semanggi". Proyek tersebut merupakan modifikasi ketiga dari Jembatan Semanggi setelah modifikasi pertama dan kedua pada tahun 1980-an hingga 1990-an. Modifikasi tersebut adalah pembangunan dua jembatan layang atau ramp baru yang membentuk lingkaran. Dua ramp tersebut adalah dari arah Cawang menuju ke arah Bundaran HI dan dari arah Grogol menuju Senayan dan Kebayoran Baru. Pembangunan dua jembatan layang baru tersebut mulai dibangun pada tahun 2016 dan selesai sekitar tahun 2017[butuh rujukan], dengan menghabiskan anggaran sebesar Rp360 miliar, dibiayai dari dana kompensasi atas kelebihan koefisien luas bangunan (KLB) dari PT Mitra Panca Persada, salah satu anak perusahaan asal Jepang, Mori Building Company.[4][5][6] Pembangunan dua ramp baru tersebut selesai pada tahun 2017 dan diresmikan oleh Presiden Joko Widodo pada tanggal 17 Agustus 2017, bertepatan pada HUT ke-72 Proklamasi Kemerdekaan RI.[2] Sejak itulah, istilah Simpang Susun Semanggi mulai digunakan.

Pada tahun 2019, seiring dengan proyek revitalisasi trotoar di sepanjang Jalan Jendral Sudirman, dibangun sebuah spot budaya di kolong Simpang Susun Semanggi, tepatnya di area jalan kecil yang merupakan hasil modifikasi kedua pada tahun 1990-an.

Filosofi

Penampakan Simpang Susun Semanggi pada malam hari (2012)

Bentuk daun semanggi dipilih oleh Soekarno karena dianggap sebagai simbol persatuan bangsa. Empat bagian daun menyerupai suku-suku yang ada di Indonesia, kemudian disatukan menjadi satu kesatuan daun yang utuh. Daun semanggi juga diibaratkan “suh” atau pengikat sapu lidi. Batang lidi yang disatukan oleh “suh” akan menjadi kokoh.

Alur

Simpang Susun Semanggi terdiri dari sepuluh ramp, terdiri dari delapan ramp eksisting dan dua ramp tambahan. Delapan ramp eksisiting tersebut terdiri dari empat ramp lurus dan empat ramp melengkung yang membentuk daun semanggi. Empat garis tersebut menghubungkan:

- Dari arah Senayan/Kebayoran Baru menuju Grogol

- Dari arah Grogol menuju Bundaran HI/Monas

- Dari arah Bundaran HI/Monas menuju Cawang

- Dari arah Cawang menuju Senayan/Kebayoran Baru

Selain garis lurus, terdapat empat ramp lainnya yang membentuk daun semanggi, yakni:

- Dari arah Cawang menuju ke Bundaran HI/Monas

- Dari arah Bundaran HI/Monas menuju Grogol

- Dari arah Senayan/Kebayoran Baru menuju Cawang

- Dari arah Grogol menuju Senayan/Kebayoran Baru

Sementara dua ramp tambahan menghubungkan dari arah Cawang menuju Bundaran HI/Monas dan dari arah Tomang Grogol menuju Senayan/Kebayoran Baru, sehingga empat ramp eksisting yang membentuk daun Semanggi hanya dapat digunakan untuk kendaraan berputar dari arah Slipi/Grogol kembali ke arah Slipi/Grogol dan dari arah Cawang kembali ke Cawang serta gerakan belok kanan dari Senayan/Kebayoran Baru menuju Cawang dan dari Bundaran HI/Monas menuju Slipi-Tomang.[4]

Tragedi Semanggi

Tragedi Semanggi adalah aksi unjuk rasa mahasiswa dan masyarakat terhadap pelaksanaan Sidang Istimewa MPR RI yang dilakukan di kawasan Simpang Susun Semanggi. Peristiwa tersebut berakhir ricuh dan memakan korban jiwa. Peristiwa tersebut terjadi dua kali, yakni Tragedi Semanggi 1 yang terjadi pada 11-13 November 1998 dan Tragedi Semanggi 2 24 September 1999.

Tragedi Semanggi 1

Pada 11-13 November 1998, Majelis Permusyawaratan Rakyat RI mengadakan sidang Istimewa untuk menentukan Pemilu berikutnya dan membahas agenda-agenda pemerintahan yang akan dilakukan. Mahasiswa bergolak kembali karena mereka tidak mengakui pemerintahan Bacharuddin Jusuf Habibie dan tidak percaya dengan para anggota DPR/MPR Orde Baru. Mereka juga mendesak untuk menyingkirkan militer dari politik serta pembersihan pemerintahan dari orang-orang Orde Baru.

Masyarakat dan mahasiswa menolak Sidang Istimewa MPR 1998 dan juga menentang dwifungsi ABRI/TNI. Sepanjang diadakannya Sidang Istimewa itu masyarakat bergabung dengan mahasiswa setiap hari melakukan demonstrasi ke jalan-jalan di Jakarta dan kota-kota besar lainnya di Indonesia. Peristiwa ini mendapat perhatian sangat besar dari seluruh Indonesia dan dunia internasional. Hampir seluruh sekolah dan universitas di Jakarta, tempat diadakannya Sidang Istimewa tersebut, diliburkan untuk mencegah mahasiswa berkumpul. Apapun yang dilakukan oleh mahasiswa mendapat perhatian ekstra ketat dari pimpinan universitas masing-masing karena mereka di bawah tekanan aparat yang tidak menghendaki aksi mahasiswa.

Tragedi Semanggi 1 telah menewaskan sekitar 17 warga spil.

Tragedi Semanggi 2

Pada tanggal 24 September 1999, untuk yang kesekian kalinya tentara melakukan tindak kekerasan kepada aksi-aksi mahasiswa. Pada saat itu ada pihak yang mendesak pemerintahan B. J. Habibie untuk mengeluarkan Undang-Undang Penanggulangan Keadaan Bahaya (UU PKB) yang materinya menurut banyak kalangan sangat memberikan keleluasaan kepada militer untuk melakukan keadaan negara sesuai kepentingan militer. Oleh karena itulah mahasiswa bergerak dalam jumlah besar untuk bersama-sama menentang diberlakukannya UU PKB.

Mahasiswa dari Universitas Indonesia, Yun Hap meninggal dengan luka tembak di depan Universitas Atma Jaya. Selain itu, Tragedi Semanggi 2 juga menyebabkan 11 orang lainnya tewas dan 217 orang mengalami luka-luka.

Penanganan Salah satu korban dari Tragedi Semanggi

Sumber Artikel: id.wikipedia.org

Geodesi dan Geomatika

Ilmu Ukur Wilayah

Dipublikasikan oleh Ririn Khoiriyah Ardianti pada 18 Februari 2025

Ilmu ukur wilayah (bahasa Inggris: land surveying), ilmu ukur tanah, atau handasah adalah sebuah metode pengukuran titik-titik dengan memanfaatkan jarak dan sudut di antara setiap titik tersebut pada suatu wilayah dengan cermat. Berbagai titik tersebut biasanya adalah permukaan bumi dan digunakan untuk membuat sebuah peta, batas wilayah suatu lahan, lokasi konstruksi, dan tujuan lainnya. Ilmu ukur wilayah juga merupakan sebuah pekerjaan. Surveyor menggunakan ilmu geodesi yang mencakup berbagai elemen matematika seperti geometri dan trigonometri, juga fisika dan keteknikan.

Kompas Brunton, sebuah alat yang umum digunakan para kartografer dan surveyor di seluruh dunia

Sejarah

Pengukuran wilayah yang sangat mendasar terjadi ketika manusia mulai membangun struktur besar. Bukti paling awal mengenai praktik pengukuran wilayah dilakukan oleh masyarakat yang membangun Stonehenge; mereka menggunakan pasak dan tali sebagai media pengukuran wilayah.

Di peradaban Mesir Kuno, begitu banyak lahan pertanian dibandung di pinggir sungai Nil yang secara rutin mengalami pasang surut yang mengembalikan kesuburan tanah. Tali digunakan sebagai pembatas lahan pertanian milik individu. Selain itu, bentuk persegi yang hampir sempurna dari banyak piramida juga menegaskan penggunaan ilmu ukur wilayah sebagai instrumen pembangunannya.

Di peradaban Romawi, surveyor merupakan sebuah pekerjaan yang resmi.

Ilmu ukur wilayah modern

Table of Surveying, 1728 Cyclopaedia

Sebuah peta hasil ilmu ukur wilayah, tahun 1870

Sistem triangulasi modern dikembangkan oleh pakar matematika Belanda Willebrord Snell, yang pada tahun 1615 telah mensurvey wilayah dari Alkmaar ke Bergen op Zoom, sejauh kurang lebih 70 mil (110 kilometer), menggunakan serangkaian titik yang membentuk 33 segitiga secara keseluruhan. Theodolite ditemukan oleh Jesse Ramsden pada tahun 1787 dan menjadi awal perkembangan yang pesat dari ilmu ukur wilayah modern. Sebelumnya sudah ada alat yang serupa dengan akurasi yang lebih lemah, yang dikembangkan oleh Leonard Digges, Joshua Habermel, dan Jonathan Sisson Theodolite buatan Ramsden digunakan oleh tim Great Trigonometric Survey yang memetakan India hingga gunung Everest yang dimulai pada tahun 1801. Pemetaan yang dilakukan tim ini memiliki banyak dampak secara ilmiah dan ekonomi dan menjadi awal industrialisasi oleh pemerintahan kolonial Inggris dengan pembangunan kanal, jalan, dan rel secara massa.

Metode surveying

Dalam sejarahnya, jarak diukur dengan berbagai cara seperti menggunakan tali atau rantai yang direntangkan, contoh rantai Gunther. Cara kuno seperti ini mengharuskan surveyor harus memutuskan alat ukurnya ketika berhadapan dengan tanah miring.

Pengukuran sudut umumnya menggunakan kompas yang menghasilkan sudut antara satu titik dengan titik lainnya relatif terhadap kutub utara kompas sehingga nilainya dapat berupa 0 hingga 359. Pengukuran yang lebih teliti akan mendapatkan detik sudut.

Perubahan berikutnya adalah pengukuran sudut yang lebih teliti dengan menggunakan Theodolit dan mengukur jarak secara elektronik dengan menggunakan EDM.

Saat ini pengukuran dilakukan dengan menggunakan Total Station yang menggabungkan Theodolite dan EDM dengan perangkat pintar didalamnya.

Sumber Artikel : Merlin Reineta

Teknik Struktur

Jembatan Selat Sunda

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 18 Februari 2025

Jembatan Selat Sunda (JSS) adalah salah satu proyek besar pembangunan jembatan yang melintasi Selat Sunda sebagai penghubung antara Pulau Jawa dengan Pulau Sumatra. Proyek ini dicetuskan pada tahun 1960 dan sekarang akan merupakan bagian dari proyek Asian Highway Network (Trans Asia Highway dan Trans Asia Railway). Dana proyek pembangunan Jembatan Selat Sunda (JSS) direncanakan berasal dari pembiayaan konsorsium diperkirakan menelan biaya sekitar 10 miliar dolar AS atau 100 triliun rupiah yang akan dipimpin oleh perusahaan PT Bangungraha Sejahtera Mulia (BSM). Menurut rencana panjang JSS ini mencapai panjang keseluruhan 31 kilometer dengan lebar 60 meter, masing-masing sisi mempunyai 3 lajur untuk kendaraan roda empat dan lajur ganda untuk kereta api akan mempunyai ketinggian maksimum 70 meter dari permukaan air. JSS telah diluncurkan dalam soft launching pada tahun 2007 dan akan dimulai pembangunannya pada tahun 2010 dan diperkirakan dapat mulai dioperasikan pada tahun 2020.

Struktur Jembatan Selat Sunda

Rencana Bentuk Jembatan Selat Sunda

Sejarah

Jembatan ini berawal dari gagasan Prof. Sedyatmo, seorang guru besar di Institut Teknologi Bandung (ITB) pada tahun 1960 disebut dengan nama Tri Nusa Bimasakti yang berarti penghubung antara tiga pulau; yaitu Pulau Sumatra, Pulau Jawa, dan Pulau Bali. Kemudian, pada tahun 1965 Ir. Soekarno sebagai presiden RI memerintahkan kepada ITB agar melakukan uji coba desain penghubung di mana hasil dari percobaan tersebut berupa sebuah terowongan tunel, yang pada awal Juni 1989 terselesaikan dan diserahkan kepada Soeharto selaku presiden RI pada saat itu. Pada tahun 1997, Soeharto memerintahkan kepada Prof. B. J. Habibie selaku Menristek agar mengerjakan proyek yang diberi nama Tri Nusa Bimasakti. Pada tahun 1990-an Prof. Wiratman Wangsadinata dan Dr.Ir. Jodi Firmansyah melakukan pengkajian uji coba desain kembali terhadap perencanaan penghubungan antara Pulau Jawa dengan Pulau Sumatra, pada hasil pengkajian menyatakan bahwa penghubung dengan melalui sebuah jembatan ternyata lebih layak bila dibandingkan dengan penghubung dengan melalui sebuah terowongan di bawah dasar laut.[5] Sedangkan, untuk Jembatan Selat Bali yang menghubungkan antara Pulau Jawa dengan Pulau Bali belum terlaksana karena pemerintahan daerah Provinsi Bali belum bersedia.

Prastudi kelayakan

Prastudi kelayakan Jembatan Selat Sunda ini telah diserahkan pada Gubernur Banten, Lampung dan pemerintah pusat dalam suatu acara khusus bertempat di Hotel Borobudur Jakarta, pada tanggal 13 Agustus 2009. Selanjutnya, pra-studi ini akan melibatkan 10 provinsi yang berada pada Pulau Sumatra.

Dengan dilakukan revisi Peraturan Presiden No. 67 Tahun 2005, maka dibentuk kembali kelompok studi kelayakan (feasibility study) yang terdiri dari soal teknis, tata ruang, dan keekonomian, serta sosial. Namun, realisasi proyek Jembatan Selat Sunda masih perlu waktu kaji satu hingga satu setengah tahun lagi.

Rute

- Pulau Jawa - Pulau Ular sepanjang 3 kilometer merupakan jalan layang (viaduct)

- Pulau Ular - Pulau Sangiang sepanjang 8 kilometer akan merupakan jembatan gantung (suspension bridge)

- Pulau Sangiang sepanjang 5 kilometer merupakan jalan raya darat dan rel kereta api

- Pulau Sangiang - Pulau Panjurit sepanjang 8 kilometer akan merupakan jembatan gantung (suspension bridge)

- Pulau Panjurit sepanjang 7,6 kilometer merupakan jalan raya darat dan rel kereta api

- Pulau Panjurit - Pulau Sumatra sepanjang 3 kilometer merupakan jalan layang (viaduct).

- Perencanaan awal

- Artikel utama: Terowongan Nusantara

- Sebuah gagasan untuk membangun sebuah terowongan tunel di bawah tanah dan 40 meter di bawah dasar laut sebagai penghubung antara Pulau Jawa dengan Pulau Sumatra

Perencanaan awal

Sebuah gagasan untuk membangun sebuah terowongan tunel di bawah tanah dan 40 meter di bawah dasar laut sebagai penghubung antara Pulau Jawa dengan Pulau Sumatra

Sumber Artikel: id.wikipedia.org

Geodesi dan Geomatika

Peta

Dipublikasikan oleh Ririn Khoiriyah Ardianti pada 18 Februari 2025

Peta adalah gambaran permukaan bumi yang ditampilkan pada suatu bidang datar dengan skala tertentu. Peta bisa disajikan dalam berbagai cara yang berbeda, mulai dari peta konvensional yang tercetak hingga peta digital yang tampil di layar komputer. Istilah peta berasal dari bahasa Yunani mappa yang berarti taplak atau kain penutup meja. Namun secara umum pengertian peta adalah lembaran seluruh atau sebagian permukaan bumi pada bidang datar yang diperkecil dengan menggunakan skala tertentu. Sebuah peta adalah representasi dua dimensi dari suatu ruang tiga dimensi. Ilmu yang mempelajari pembuatan peta disebut kartografi. Banyak peta mempunyai skala, yang menentukan seberapa besar objek pada peta dalam keadaan yang sebenarnya. Kumpulan dari beberapa peta disebut atlas.

Sejarah

Syarat-syarat

- Conform, yaitu bentuk dari sebuah peta yang digambar serta harus sebangun dengan keadaan asli atau sebenarnya di wilayah asal atau di lapangan.

- Equidistance, yaitu jarak di peta jika dikalikan dengan skala yang telah di tentukan sesuai dengan jarak di lapangan.

- Equivalent, yaitu daerah atau bidang yang digambar di peta setelah dihitung dengan skalanya, akan sama dengan keadaan yang ada di lapangan.

Fungsi Pembuatan Peta

Peta mempunyai beberapa fungsi di berbagai bidang, antara lain untuk:

- menunjukkan posisi atau lokasi relatif (letak suatu tempat dalam hubungannya dengan tempat lain) di permukaan bumi. Dengan membaca peta kita dapat mengetahui lokasi relatif suatu wilayah yang kita lihat.

- memperlihatkan atau menggambarkan bentuk-bentuk permukaan bumi (misalnya bentuk benua, atau gunung) sehingga dimensi dapat terlihat dalam peta,

- Bentuk-bentuk benua yang ada di dunia dapat kita amati pada peta

- Bentuk-bentuk permukaan bumi dapat di amati dari simbol warna yang terlihat berbeda-beda

- menyajikan data tentang potensi suatu daerah, misalnya:

- Peta potensi rawan banjir

- Peta potensi kekeringan

- Peta Potensi Air

- Peta Potensi Ikan

- memperlihatkan ukuran, karena melalui peta dapat diukur luas daerah dan jarak-jarak di atas permukaan bumi. Jarak sebenarnya 2 lokasi dapat dihitung dengan membandingkan skala petanya.

Tujuan Pembuatan Peta

- membantu suatu pekerjaan, misalnya untuk konstruksi jalan, navigasi, atau perencanaan,

- analisis data spasial, misalnya perhitungan volume,

- menyimpan informasi,

- membantu dalam pembuatan suatu desain, misal desain jalan, dan

- komunikasi informasi ruang.

Unsur-unsur

Peta merupakan alat bantu dalam menyampaikan suatu informasi keruangan. Berdasarkan fungsi tersebut maka sebuah peta hendaknya dilengkapi dengan berbagai macam komponen/unsur kelengkapan yang bertujuan untuk mempermudah pengguna dalam membaca/menggunakan peta. Beberapa komponen kelengkapan peta yang secara umum banyak ditemukan pada peta misalnya adalah:

- Judul

Mencerminkan isi sekaligus tipe peta. Penulisan judul biasanya di bagian atas tengah, atas kanan, atau bawah. Walaupun demikian, sedapat mungkin diletakkan di kanan atas.

- Legenda

Legenda adalah keterangan dari simbol-simbol yang merupakan kunci untuk memahami peta.

- Orientasi/tanda arah

Pada umumnya, arah utara ditunjukkan oleh tanda panah ke arah atas peta. Letaknya di tempat yang sesuai jika ada garis lintang dan bujur, koordinat dapat sebagai petunjuk arah.

Skala adalah perbandingan jarak pada peta dengan jarak sesungguhnya di lapangan. Skala ditulis di bawah judul peta, di luar garis tepi, atau di bawah legenda. Skala dibagi menjadi 3, yaitu:

- Skala angka. Misalnya 1: 2.500.000. artinya setiap 1 cm jarak dalam peta sama dengan 25 km satuan jarak sebenarnya.

- Skala garis. Skala ini dibuat dalam bentuk garis horizontal yang memiliki panjang tertentu dan tiap ruas berukuran 1 cm atau lebih untuk mewakili jarak tertentu yang diinginkan oleh pembuat peta.

- Skala verbal, yakni skala yang ditulis dengan kata-kata.

- Simbol

Simbol peta adalah tanda atau gambar yang mewakili ketampakan yang ada di permukaan bumi yang terdapat pada peta ketampakannya, jenis-jenis simbol peta antara lain:

- Simbol titik, digunakan untuk menyajikan tempat atau data posisional

- Simbol garis, digunakan untuk menyajikan data yang berhubungan dengan jarak

- Simbol area, digunakan untuk mewakili suatu area tertentu dengan simbol yang mencakup area tertentu

- Simbol aliran, digunakan untuk menyatakan alur atau gerak.

- Simbol batang, digunakan untuk menyatakan suatu harga/dibandingkan dengan harga/nilai lainnya.

- Simbol lingkaran, digunakan untuk menyatakan kuantitas (jumlah) dalam bentuk persentase.

- Simbol bola, digunakan untuk menyatakan volume, makin besar simbol bola menunjukkan volume semakin besar dan sebaliknya makin kecil simbol bola berarti volume semakin kecil.

- Warna Peta

Warna peta digunakan untuk membedakan ketampakan atau objek di permukaan bumi, memberi kualitas atau kuantitas simbol di peta, dan untuk keperluan estetika peta. Warna simbol dalam peta terdiri dari 8 warna, yaitu:

-

- Warna hijau

Warna hijau menunjukkan suatu daerah yang memiliki ketinggian kurang dari 200 m. Biasanya bentuk muka bumi yang terdapat pada ketinggian < 200 m didominasi olah dataran rendah. Dataran rendah di Jawa terdapat di sepanjang pantai utara dan pantai selatan.

-

- Warna merah

Warna merah menunjukkan jalan kereta api/gunung aktif. Warna merah sering dijumpai di peta suatu provinsi.

-

- Warna hijau muda

Warna hijau muda menunjukkan suatu daerah yang memiliki ketinggian antara 200–400 m di atas permukaan laut. Bentuk muka bumi yang ada di daerah ini berupa daerah yang landai dengan disertai bentuk-bentuk muka bumi bergelombang dan bukit. Penyebaran bentuk muka ini hampir menyeluruh di atas dataran rendah.

-

- Warna kuning

Warna kuning menunjukkan suatu daerah yang memiliki ketinggian antara 500–1000 m di atas permukaan laut. Bentuk muka bumi yang ada di daerah ini didominasi oleh dataran tinggi dan perbukitan dan pegunungan rendah. Penyebaran dari bentuk muka bumi ini berada di bagian tepi-tengah dari Provinsi Jawa Tengah dan paling luas di sebelah tenggara Kabupaten Sukoharjo.

-

- Warna cokelat muda

Warna cokelat muda menunjukkan daerah yang mempunyai ketinggian antara 1000–1500 m di atas permukaan air laut. Bentuk muka bumi yang dominan di daerah ini berupa pegunungan sedang disertai gunung-gunung yang rendah. Penyebaran dari bentuk muka ini berada di bagian tengah dari Jawa Tengah, seperti di sekitar Bumiayu, Banjarnegara, Temanggung, Wonosobo, Salatiga dan Tawangmangu.

-

- Warna cokelat

Warna cokelat menunjukkan daerah yang mempunyai ketinggian lebih dari 1500 m di atas permukaan air laut. Bentuk muka bumi di daerah ini didominasi oleh gunung-gunung yang relatif tinggi. Penyebaran dari gunung-gunung tersebut sebagian besar di bagian tengah dari Jawa Tengah.

-

- Warna biru keputihan

Warna biru menunjukkan warna ketampakan perairan. Warna biru keputihan menunjukkan wilayah perairan yang kedalamannya kurang dari 200 m. Bentuk muka bumi dasar laut di wilayah ini didominasi oleh bentuk lereng yang relatif landai. Zona di wilayah ini disebut dengan zona neritik. Penyebaran dari zona ini ada di sekitar pantai. Di wilayah perairan darat warna ini menunjukkan danau atau rawa. Di Wonogiri terdapat Waduk Gajah Mungkur, di Bawen terdapat Rawa Pening, di sekitar Kebumen terdapat waduk Wadaslinang dan Sempor dan masih ada beberapa waduk kecil lainnya.

-

- Warna biru muda

Warna biru muda menunjukkan wilayah perairan laut yang mempunyai kedalaman antara 200–2000 m. Bentuk muka bumi dasar laut di wilayah ini didominasi oleh bentukan lereng yang relatif terjal. Wilayah ini merupakan kelanjutan dari zona neritik. Namun wilayah ini tidak tergambar dalam peta umum.

-

- Warna biru tua

Warna biru tua menunjukkan wilayah perairan laut dengan kedalaman lebih dari 2000 m. Bentuk muka bumi dasar laut di sekitar Pulau Bali pada kedalaman > 2000 m sulit untuk diketahui dan tidak bisa diinterpretasikan dari peta. Namun biasanya bentuk muka bumi pada laut dalam dapat berupa dataran, lubuk laut, drempel dan palung laut. Bentuk muka bumi seperti ini juga tidak tergambar dalam peta umum.

- Tipe Huruf (Lettering)

Lettering berfungsi untuk mempertebal arti dari simbol-simbol yang ada. Macam penggunaan lettering:

- Objek Hipsografi ditulis dengan huruf tegak, contoh: Surakarta

- Objek Hidrografi ditulis dengan huruf miring, contoh: Laut Jawa

- Garis Astronomis

Garis astronomis terdiri atas garis lintang dan garis bujur yang digunakan untuk menunjukkan letak suatu tempat atau wilayah yang dibentuk secara berlawanan arah satu sama lain sehingga membentuk vektor yang menunjukan letak astronomis.

- Inset

Inset adalah peta kecil yang disisipkan di peta utama. Macam-macam inset antara lain:

- Inset penunjuk lokasi, berfungsi menunjukkan letak daerah yang belum dikenali

- Inset penjelas, berfungsi untuk memperbesar daerah yang dianggap penting

- Inset penyambung, berfungsi untuk menyambung daerah yang terpotong di peta utama

- Garis Tepi Peta

Garis tepi peta merupakan garis untuk membatasi ruang peta dan untuk meletakkan garis astronomis, secara beraturan dan benar pada peta.

- Sumber dan Tahun Pembuatan

Sumber peta adalah referensi dari mana data peta diperoleh.

- Garis Lintang dan Garis Bujur

Garis lintang adalah garis yang melintang dari arah barat - timur atau dari arah timur - barat. Garis bujur adalah garis yang membujur dari arah utara - selatan atau selatan - utara.

Jenis

Peta dikelompokkan menjadi 5 bagian, yaitu:

Berdasarkan isi data yang disajikan

- Peta umum, yakni peta yang menggambarkan ketampakan bumi, baik fenomena alam atau budaya. Peta umum dibagi menjadi 3 jenis, yaitu:

- Peta topografi, yaitu peta yang menggambarkan permukaan bumi lengkap dengan reliefnya. Penggambaran relief permukaan bumi ke dalam peta digambar dalam bentuk garis kontur. Garis kontur adalah garis pada peta yang menghubungkan tempat-tempat yang mempunyai ketinggian yang sama.

- Peta korografi, yaitu peta yang menggambarkan seluruh atau sebagian permukaan bumi yang bersifat umum, dan biasanya berskala sedang. Contoh peta korografi adalah atlas.

- Peta dunia atau geografi, yaitu peta umum yang berskala sangat kecil dengan cakupan wilayah yang sangat luas.

Berupa Suatu Daerah / Wilayah

- Peta khusus (peta tematik), yaitu peta yang menggambarkan informasi dengan tema tertentu/khusus. Misalnya, peta politik, peta geologi, peta penggunaan lahan, peta persebaran objek wisata, peta kepadatan penduduk, dan sebagainya.

Peta berdasarkan sumbernya (data)

- Peta turunan (derived map) yaitu peta yang dibuat berdasarkan pada acuan peta yang sudah ada, sehingga tidak memerlukan survei langsung ke lapangan.

- Peta induk yaitu peta yang dihasilkan dari survei langsung di lapangan.

Peta berdasarkan bentuk/simetrisnya

- Peta datar atau peta dua dimensi, atau peta biasa, atau peta planimetri yaitu peta yang berbentuk datar dan pembuatannya pada bidang datar seperti kain. Peta ini digambarkan menggunakan perbedaan warna atau simbol dan lainnya.

- Peta timbul atau peta tiga dimensi atau peta stereometri, yaitu peta yang dibuat hampir sama dan bahkan sama dengan keadaan sebenarnya di muka bumi. Pembuatan peta timbul dengan menggunakan bayangan 3 dimensi sehingga bentuk–bentuk muka bumi tampak seperti aslinya.

- Peta digital, merupakan peta hasil pengolahan data digital yang tersimpan dalam komputer. Peta ini dapat disimpan dalam disket atau CD-ROM. Contoh: citra satelit, foto udara.

- Peta garis, yaitu peta yang menyajikan data alam dan ketampakan buatan manusia dalam bentuk titik, garis, dan luasan.

- Peta foto, yaitu peta yang dihasilkan dari mozaik foto udara yang dilengkapi dengan garis kontur, nama, dan legenda.

Peta berdasarkan tingkat skalanya/kedetailannya

- Peta skala kadaster/teknik adalah peta yang berskala 1 : 100 - 1 : 5.000

- Peta skala besar adalah peta yang berskala 1 : 5.000 - 1 : 250.000

- Peta skala sedang adalah peta yang berskala 1 : 250.000 - 1 : 500.000

- Peta skala kecil adalah peta yang berskala 1 : 500.000 - 1 : 1.000.000

Sumber Artikel : Wikipedia