Sosiohidrologi

Sociohydrology Mengungkap Cara Manusia dan Air Saling Mempengaruhi Lingkungan

Dipublikasikan oleh Guard Ganesia Wahyuwidayat pada 02 Oktober 2025

Pendahuluan: Konsep Baru untuk Dunia yang Berubah

Dalam menghadapi perubahan iklim dan tekanan terhadap sumber daya air, ilmu hidrologi dituntut untuk beradaptasi. Artikel “Sociohydrology: A New Science of People and Water” memperkenalkan socio-hydrology, disiplin baru yang memandang manusia bukan lagi sebagai faktor eksternal dalam siklus air, melainkan bagian internal yang saling berinteraksi dan membentuk dinamika sistem air secara keseluruhan.

Sociohydrology lahir dari kebutuhan untuk menjelaskan fenomena tak terduga dalam manajemen air, di mana aktivitas manusia dan sistem air saling memengaruhi melalui proses yang kompleks, non-linear, dan sering kali menghasilkan kejutan sosial maupun ekologis.

Konsep Kunci: Sistem Manusia-Air yang Saling Terhubung

Sociohydrology memandang interaksi antara manusia dan air sebagai coupled human-water system yang mengalami co-evolution. Artinya, perubahan pada satu elemen (misalnya pembangunan bendungan atau kebijakan air) dapat mengubah respons sosial (seperti migrasi, konflik, atau perubahan pola tanam) dan sebaliknya.

Contoh nyata yang dibahas dalam paper ini adalah Cekungan Sungai Murrumbidgee di Australia. Pada awal abad ke-20, pembangunan irigasi berkembang pesat hingga menguras hampir 100% aliran air saat musim kering. Pada tahun 1980-an, kerusakan ekosistem memicu perubahan kebijakan besar: pemerintah mulai membeli hak air petani dan mengalihkan fokus ke pemulihan lingkungan. Ini menunjukkan bagaimana interaksi jangka panjang manusia-air dapat memicu transformasi sosial dan ekologis.

Studi Kasus 1: Sungai Murrumbidgee, Australia

Lokasi: Tenggara Australia, 84.000 km²

Angka kunci:

- 1950: 100% air musim kering diserap untuk irigasi

- 2007: Pemerintah membeli hak air petani, memulai pemulihan lingkungan

- 2030 (proyeksi): Pola irigasi bergeser kembali ke hilir

Insight:

Konflik antara irigasi dan ekosistem tak bisa dipahami hanya dari sisi teknis air. Dinamika sosial-politik, tekanan ekonomi, dan kondisi lingkungan menciptakan sistem kompleks yang tak bisa dipisahkan satu sama lain.

Studi Kasus 2: Kekeringan Sahel dan Pola Curah Hujan Global

Lokasi: Kawasan Sahel, Afrika Barat

Angka kunci:

- 60% hujan di Sahel berasal dari penguapan daratan di wilayah lain

- Aktivitas manusia di hulu (East Africa) menyebabkan pengurangan penguapan

- Dampak: penggurunan, kelaparan, dan migrasi paksa

Insight:

Perubahan penggunaan lahan di satu wilayah bisa memengaruhi curah hujan di wilayah lain. Ini memperkenalkan konsep precipitation shed (wilayah sumber hujan), bukan hanya watershed.

Apa Bedanya Sociohydrology dan IWRM?

IWRM (Integrated Water Resource Management) berfokus pada pengendalian dan pengelolaan sistem air untuk hasil sosial dan lingkungan tertentu, biasanya dengan pendekatan skenario.

Sociohydrology lebih menekankan pengamatan, pemahaman, dan prediksi terhadap dinamika jangka panjang antara manusia dan air, termasuk kemungkinan munculnya perilaku spontan dan tak terduga.

Contoh: IWRM mungkin membuat rencana skenario tentang irigasi, sedangkan sociohydrology ingin tahu bagaimana hubungan irigasi dan kebijakan bisa berevolusi dalam 50 tahun ke depan.

Dinamika Tak Terduga: Tipping Points dan Resiliensi

Salah satu keunggulan pendekatan ini adalah kemampuannya menjelaskan perubahan drastis dalam sistem sosial-ekologis yang melampaui ambang batas (tipping points), seperti:

- Pergeseran dari air permukaan ke air tanah di Bangladesh, yang kemudian menyebabkan keracunan arsenik tak terduga.

- Konflik akibat kelangkaan air, ketika sistem sosial tidak siap menghadapi perubahan mendadak seperti banjir besar, kekeringan, atau degradasi lahan.

Konsep Virtual Water Trade

Ilmu ini juga memperkenalkan konsep virtual water, yakni perdagangan air secara tidak langsung melalui komoditas pangan. Air yang digunakan dalam proses produksi seperti pada gandum atau daging secara implisit ikut “diekspor” ke negara tujuan.

Contohnya, Belanda mengimpor kedelai dari Brasil untuk produksi daging babi, namun limbah nutrisinya tertinggal di Eropa, menciptakan ketidakseimbangan ekologis yang tidak ditanggung oleh konsumen.

Tiga Jalur Riset Sociohydrology

- Historical Sociohydrology:

Meneliti interaksi manusia air di masa lalu seperti keruntuhan peradaban Sumeria akibat salinisasi tanah karena irigasi besar-besaran. - Comparative Sociohydrology:

Membandingkan respons sosial dan air di berbagai wilayah (berdasarkan iklim, sosial, ekonomi) untuk memahami pola besar dan dinamika lokal. - Process Sociohydrology:

Studi mendalam jangka panjang di suatu wilayah untuk mengidentifikasi pola, hubungan sebab-akibat, dan skenario masa depan dengan basis kuantitatif.

Nilai Tambah dan Tantangan

Ilmu ini menjadi sangat penting karena hampir semua sistem air kini telah “terganggu” oleh manusia.

Tantangannya adalah menjembatani dunia fisik (hidrologi) dan sosial (kebijakan, budaya, pasar).

Diperlukan pendekatan kuantitatif berbasis data dan model baru untuk memahami dinamika sosial-air.

Kesimpulan: Paradigma Baru dalam Sains Air

Sociohydrology mengajak kita meninggalkan pandangan lama bahwa air dan manusia bisa dipisahkan dalam studi ilmiah. Sebaliknya, ia menekankan pentingnya pemahaman bersama bahwa untuk mencapai keberlanjutan air, kita harus memahami perilaku manusia.

Ilmu ini tidak hanya menjelaskan apa yang terjadi dengan air, tapi juga mengapa dan bagaimana manusia ikut mengubahnya. Di masa depan, pendekatan ini bisa jadi landasan penting bagi kebijakan air yang lebih adil dan berkelanjutan di seluruh dunia.

Sumber Asli:

Murugesu Sivapalan, Hubert H. G. Savenije, Günter Blöschl. Sociohydrology: A New Science of People and Water. Hydrological Processes (2011). DOI: 10.1002/hyp.8426

Simulasi Banjir

VR untuk Mitigasi Banjir: Inovasi Simulasi Edukatif yang Mengubah Cara Kita Belajar Siaga Bencana

Dipublikasikan oleh Guard Ganesia Wahyuwidayat pada 02 Oktober 2025

Dari Ceramah ke Dunia Virtual: Masa Depan Pendidikan Bencana di Indonesia

Bencana banjir bukan hanya urusan air yang meluap, melainkan cerminan ketidaksiapan kolektif yang terus berulang. Di Indonesia, banjir tahunan masih menjadi kenyataan pahit, sementara sistem edukasi kebencanaan yang imersif dan benar-benar berdampak bagi masyarakat umum belum juga terbangun. Di tengah keterbatasan metode konvensional seperti ceramah, leaflet, atau latihan simulasi fisik, muncul satu inovasi menarik: Virtual Reality (VR) untuk simulasi mitigasi banjir.

Makalah dari Arda Surya Editya (2022) yang dipublikasikan dalam Jurnal Ilmu Komputer dan Desain Komunikasi Visual mengupas pengembangan sistem edukasi berbasis VR yang menyimulasikan skenario banjir secara interaktif. Artikel ini tidak hanya merangkum isi penelitian, tetapi menyuguhkan refleksi kritis, perbandingan global, serta relevansi praktis di lapangan.

Mengapa Butuh Simulasi Banjir Berbasis VR?

Indonesia secara geografis sangat rentan terhadap bencana hidrometeorologi. Namun, pelatihan mitigasi bencana umumnya dilakukan secara terbatas, mahal, atau sulit. Untuk terjadinya banjir, misalnya, kita memerlukan air dalam jumlah besar dan pengaturan lokasi yang rumit. Upaya edukasi melalui pendekatan konvensional seperti “ceramah” atau instruksi satu arah sering kali gagal meninggalkan kesan mendalam, terutama bagi anak-anak dan remaja.

Penyempurnaan teknologi VR hadir sebagai solusi. Dengan menciptakan simulasi banjir secara digital yang bisa "dimasuki" pengguna , maka pelatihan menjadi lebih realistis, emosional, dan menarik. Pengguna bisa belajar sambil bermain, bukan sekadar mendengarkan teori.

Rancang Bangun Sistem: Dari Wawancara hingga Prototipe

Penelitian ini tidak dibangun di ruang hampa. Tahapan awal dimulai dengan wawancara bersama Dinas Penanggulangan Bencana Sidoarjo, yang menyampaikan tiga masalah utama:

- Tidak adanya media edukasi yang interaktif untuk mitigasi banjir.

- Sulitnya menyelenggarakan simulasi fisik karena keterbatasan sumber daya (udara, lokasi).

- Edukasi seputar barang berharga dan bekal keluar tidak efektif tanpa pengalaman langsung.

Dari sinilah lahirlah gagasan untuk menciptakan sistem edukasi berbasis Virtual Reality dan gamifikasi, yang tidak hanya mengajarkan teori, namun juga melatih keterampilan bertahan dalam suasana banjir secara virtual.

Teknologi di Balik Simulasi

Aplikasi ini dibangun menggunakan Unity sebagai game engine dan bahasa pemrograman C# . Perangkat keras yang dibutuhkan cukup sederhana, yaitu VR-Box untuk menampilkan tampilan 3D dan joystick Bluetooth untuk mengontrol pemain.

Pemain akan berperan sebagai relawan bencana yang harus menyelamatkan warga dan mengumpulkan bekal sebelum menuju lokasi evakuasi. Game ini mengadaptasi genre first-person shooter (FPS) namun bukan untuk pertempuran, melainkan untuk eksplorasi dan aksi cepat dalam kondisi darurat.

Elemen Gamifikasi: Belajar Lewat Tantangan

Agar sistem ini tidak terasa seperti “kuliah digital”, peneliti menambahkan elemen gamifikasi seperti:

- Poin dan level : Pemain akan mendapat skor untuk setiap tindakan yang benar, seperti menyelamatkan lansia, membawa dokumen penting, atau menemukan jalur evakuasi.

- Petunjuk dan NPC : Tersedia karakter non-pemain yang memberikan Arah. Jika pemain mengabaikannya atau melakukan kesalahan, skor akan turun.

- Target akhir : Jika skor pemain di atas 60, maka dianggap berhasil. Di bawah itu, pemain dinyatakan kalah.

Peta permainan didesain menyerupai kota nyata dengan sekolah, rumah sakit, dan rumah warga. Ditambahkan pula efek cuaca seperti hujan dan petir agar simulasi terasa lebih hidup dan menegangkan.

Hasil Uji Coba: Apa Kata Pengguna?

Simulasi ini diuji kepada 40 responden dari kalangan mahasiswa, dosen, dan karyawan Universitas Nahdlatul Ulama Sidoarjo. Prosesnya sederhana: mereka mencoba simulasi selama 10 menit, lalu menjawab survei menggunakan skala Likert.

Hasil:

- 80% menyatakan sistem sangat membantu dan menghibur .

- 10% menyebut sistem cukup membantu dan menghibur .

- 10% menyebut sistem berfungsi normal .

Tingkat kepuasan yang tinggi menunjukkan bahwa teknologi VR bukan hanya alat canggih, tetapi juga dapat diakses dan dinikmati oleh pengguna awam selama sistemnya dirancang dengan baik dan mendalam.

Analisis Kritis: Potensi dan Tantangan

Kelebihan:

- Imersif dan realistis : Membawa pengguna langsung ke kondisi darurat, bukan sekadar teori.

- Murah dan fleksibel : Dibanding latihan fisik, simulasi ini bisa dilakukan kapan saja di ruang tertutup.

- Daya tarik edukatif : Terutama bagi generasi muda yang akrab dengan teknologi dan game.

Tantangan:

- Keterbatasan perangkat : Tidak semua masyarakat memiliki VR Box atau joystick Bluetooth.

- Skalabilitas terbatas : Aplikasi ini masih diuji pada cakupan kecil dan belum diuji untuk kalangan anak-anak atau lansia.

- Aspek emosional : Walaupun realistis, tetap tidak bisa menggantikan tekanan psikologis dalam situasi banjir nyata.

Studi Banding: VR untuk Pendidikan di Negara Lain

Simulasi VR untuk mitigasi bencana juga telah digunakan secara luas di negara lain. Beberapa contoh:

- Schild dkk. (2019) menggunakan simulasi multiplayer pelatihan untuk penyelamatan korban tenggelam, dan terbukti meningkatkan pengetahuan pengguna.

- Liu dkk. (2020) mengembangkan VR untuk melatih teknisi industri, yang berhasil mengurangi biaya kerusakan mesin karena kesalahan operasional.

- Proyek EPICSAVE di Eropa menciptakan game VR kolaboratif untuk pelatihan darurat medis, dan diterapkan dalam kurikulum pelatihan paramedis.

Artinya, tren dunia sudah bergerak ke arah pembelajaran berbasis imersi digital, dan Indonesia melalui penelitian ini telah mengambil langkah awal yang tepat.

Potensi Pengembangan Lanjutan

Peneliti menyarankan agar sistem ini dikembangkan lebih jauh, termasuk:

- Integrasi dengan perangkat VR canggih seperti Oculus dan Meta Quest .

- Penambahan level dan skenario baru , misalnya simulasi banjir malam hari, gempa susulan, atau evakuasi massal.

- Kolaborasi lintas sektor , termasuk dengan BNPB, BPBD, dan dinas pendidikan agar masuk ke kurikulum sekolah.

Selain itu, fitur pelaporan dan feedback pengguna secara real-time dapat ditambahkan untuk memperbaiki kelemahan sistem dan meningkatkan pengalaman belajar.

Relevansi Industri dan Pemerintahan

Dalam konteks pemerintahan, sistem ini bisa menjadi alat pelatihan murah dan efektif untuk kader relawan bencana, linmas, hingga petugas RT/RW . Sedangkan untuk industri edutech, aplikasi seperti ini bisa dijual atau didistribusikan secara gratis sebagai bagian dari program tanggung jawab sosial perusahaan (CSR).

Dengan regulasi yang mendukung dan sinergi antar lembaga, Indonesia dapat membangun ekosistem pelatihan bencana yang berbasis teknologi, efisien, dan adaptif terhadap tantangan zaman.

Penutup: Teknologi Tidak Hanya Untuk Hiburan

Jika dulu kita menganggap Virtual Reality hanya cocok untuk game dan hiburan, penelitian ini membuktikan bahwa VR bisa menyelamatkan nyawa secara tidak langsung. Melalui edukasi yang imersif, masyarakat bisa belajar menghadapi bencana dengan cara yang menyenangkan, terukur, dan efisien.

Simulasi mitigasi banjir berbasis VR bukanlah solusi tunggal, tetapi merupakan bagian penting dari revolusi edukasi kebencanaan yang lebih partisipatif dan kontekstual. Kini, saatnya pemerintah dan masyarakat bersinergi agar teknologi semacam ini tak hanya berhenti di laboratorium atau kampus, tetapi bisa menjangkau sekolah, balai desa, dan rumah tangga.

Referensi

Editya, AS (2022). Pengembangan simulasi mitigasi bencana banjir menggunakan teknologi Virtual Reality. Jurnal Ilmu Komputer dan Desain Komunikasi Visual, 7 (2), 169–178.

Biofarmasi

Mengevaluasi Desain Proses Alternatif dalam Manufaktur Biofarmasi: Alat Pendukung Keputusan Berbasis Simulasi

Dipublikasikan oleh Guard Ganesia Wahyuwidayat pada 02 Oktober 2025

Mengapa Lead Time Internal Menjadi Isu Strategis?

Dalam dunia manufaktur modern, terutama di industri farmasi yang sangat teregulasi dan sensitif terhadap waktu serta kualitas, efektivitas rantai pasok internal sangat berpengaruh pada daya saing dan profitabilitas. Salah satu tolok ukur utama adalah Internal Lead Time (ILT), yaitu waktu dari awal hingga akhir proses produksi di dalam fasilitas. Studi dari Sander van den Heuvel ini secara mendalam membedah bagaimana pendekatan simulasi digital (digital twin) dapat digunakan untuk mengevaluasi dan mengoptimalkan ILT melalui redesign proses yang cermat dan berbasis data.

Fokus Penelitian dan Konteks Industri

Penelitian ini dilakukan di sebuah perusahaan farmasi yang menggunakan sistem produksi alur kerja berurutan (flow lane). Namun, sistem ini menunjukkan gejala keusangan: pemrosesan tidak konsisten, penumpukan WIP (Work-in-Progress), dan waktu tunggu tinggi. Fokus penelitian diarahkan pada tiga stasiun utama: blistering, sachetting, dan cartoning dengan perhatian khusus pada sachetting, yang menjadi titik lemah utama dalam rantai nilai internal.

Strategi Solusi: Digital Twin & Evaluasi Simulasi

Pendekatan Digital Twin

Salah satu kekuatan utama studi ini adalah pembangunan digital twin, yaitu model simulasi yang meniru sistem nyata berdasarkan data historis. Dengan tingkat presisi tinggi, model ini memungkinkan peneliti untuk menguji berbagai alternatif tanpa mengganggu operasi nyata.

Penyebab Utama ILT Tinggi

Hasil awal menunjukkan bahwa waktu tunggu (wait time) menyumbang 90% dari ILT, bukan waktu proses aktual. Hal ini mengindikasikan bahwa efisiensi bukan semata soal kecepatan mesin, tapi juga pengaturan arus kerja dan penjadwalan yang cermat.

Rangkaian Alternatif Solusi dan Hasilnya

1. Parallelisasi dan Relaksasi Flow Lane

Mengubah pendekatan rigid flow lane menjadi sistem operasi paralel untuk lini SA1, SA2, dan SA3 terbukti menurunkan ILT sebesar 11,9%. WIP sebelum sachetting turun 26,6% dan total waktu tunggu menurun 13,1%. Ini menunjukkan bahwa pendekatan fleksibel bisa lebih efisien dibanding struktur sekuensial klasik.

2. Rekonstruksi Lini Sachetting

Tiga skenario diuji:

- Menghapus SA4 & SA5: Jika dioperasikan dalam 3 shift, ILT turun 5,5% dan biaya tenaga kerja berkurang 3,9%.

- Mempertahankan SA4 (tanpa SA5): Menghemat 20% biaya tenaga kerja tapi menaikkan ILT 5,5%.

- Mengganti SA4 & SA5 dengan mesin baru sekelas SA1–SA3: Menurunkan ILT hingga 12,7% dan menghemat biaya tenaga kerja 20%.

Dari sisi keuangan, skenario ketiga paling menjanjikan karena meningkatkan efisiensi sekaligus menekan beban tenaga kerja secara struktural.

Studi Kasus: Optimalisasi Buffer Space

Salah satu penyebab kemacetan produksi adalah buffer yang tidak teratur antara sachetting dan cartoning. Dengan membatasi ruang buffer menjadi 31% dan 67% dari ukuran semula, hasil simulasi menunjukkan:

- ILT turun drastis hingga 28,9%

- Total waktu tunggu turun 33%

- Biaya produksi berkurang 5,53%

Namun, ini juga memunculkan tantangan: risiko starving (lini kehabisan bahan baku) jika kedatangan tidak seimbang dengan kapasitas. Maka, rekomendasinya adalah kontrol aktif terhadap buffer, bukan hanya pengurangan pasif.

Dampak Implementasi & Langkah Nyata

Yang menarik, sebagian dari alternatif telah diimplementasikan secara nyata, seperti parallelisasi SA1–SA3. Hasil awal di lapangan menunjukkan peningkatan kecepatan dan pengurangan WIP secara kasat mata. Meskipun belum tersedia data kuantitatif pasca-implementasi, pihak manajemen menunjukkan komitmen kuat untuk melanjutkan reformasi berbasis temuan studi ini.

Opini & Nilai Tambah: Apakah Pendekatan Ini Relevan di Industri Lain?

Studi ini memberi pelajaran penting bahwa rigiditas struktural seringkali menjadi hambatan utama dalam produksi modern. Konsep lean manufacturing kerap disalahpahami sebagai sistem yang harus berjalan dalam garis lurus dan terstruktur secara kaku. Faktanya, bila fleksibilitas diterapkan secara terukur dan didukung oleh data, seperti yang diuraikan dalam penelitian ini, potensi manfaat yang muncul justru lebih besar.

Di industri makanan, elektronik, bahkan logistik, pendekatan digital twin dan evaluasi skenario seperti ini bisa sangat relevan. Khususnya pada lini produksi multivarian atau multiproduk, di mana variasi produk menuntut fleksibilitas dan kapasitas adaptif.

Catatan Kritis

Meski sangat komprehensif, studi ini menyisakan ruang pengembangan, seperti:

- Kurangnya estimasi biaya holding: Menghambat perhitungan total biaya operasional dalam konteks trade-off.

- Belum mempertimbangkan dampak kesehatan kerja dari sistem 3 shift: Meskipun operasional efisien, keberlanjutan sistem harus tetap memperhitungkan aspek humanistik.

- Asumsi statis pada variabel input: Model masih mengasumsikan kestabilan demand dan supply, padahal dalam praktik sering terjadi fluktuasi pasar.

Rekomendasi Strategis

- Mulai dengan implementasi parallelisasi SA1–SA3 (Alternatif 1)

- Lanjutkan dengan investasi mesin baru untuk menggantikan SA4 & SA5 (Alternatif 2c)

- Evaluasi kembali dampak kebijakan 3 shift terhadap operator

- Bangun sistem buffer dinamis berbasis algoritma prediktif

- Kembangkan dashboard digital twin untuk monitoring real-time dan pembelajaran berkelanjutan

Penutup

Penelitian ini membuktikan bahwa efisiensi tidak hanya datang dari kecepatan mesin, tetapi dari pemahaman mendalam tentang alur kerja dan perilaku sistem secara keseluruhan. Dengan simulasi sebagai alat, dan data sebagai kompas, organisasi dapat merancang sistem produksi yang bukan hanya efisien, tapi juga adaptif dan berkelanjutan. Resensi ini merekomendasikan pendekatan serupa bagi perusahaan yang ingin melakukan transformasi operasional dengan cara yang cerdas dan terukur.

Sumber Artikel:

Sander van den Heuvel. (2022). Reducing Internal Lead Time in a Pharmaceutical Production System by Redesigning the Production Process. Eindhoven University of Technology.

Tersedia di: https://research.tue.nl/en/studentTheses/reducing-internal-lead-time-in-a-pharmaceutical-production-system

Inovasi Transportasi Laut

Ubah Kapal Tua Jadi Tambang Uang: Studi Cerdas Pemanfaatan Kapal LCT Pascapelarangan

Dipublikasikan oleh Guard Ganesia Wahyuwidayat pada 02 Oktober 2025

Pendahuluan: Antara Kebijakan dan Efisiensi Armada

Pelarangan operasional kapal Landing Craft Tank (LCT) oleh Keputusan Dirjen Perhubungan Darat No. SK.885/AP.005/DRJD/2015 telah menciptakan polemik besar dalam dunia transportasi laut, khususnya di jalur padat Ketapang–Gilimanuk.

Paper karya Bagus Chandra Mahardhika (2017) ini mencoba membedah dampak ekonomi dari kebijakan tersebut dan menyusun tiga skenario pemanfaatan ulang kapal LCT, dengan pendekatan teknis, finansial, dan desain konseptual.

Masalah yang Diangkat: Dari Pembatasan Operasional ke Kerugian Nyata

Kapal LCT dulunya menjadi tulang punggung pengangkutan kendaraan besar seperti truk dan trailer. Namun, karena tidak memenuhi aspek keselamatan, terutama tidak adanya double bottom dan dua ramp door, maka penggunaannya untuk angkutan penumpang dilarang.

Akibatnya:

-

Terjadi antrian kendaraan karena berkurangnya armada kapal.

-

13 unit kapal LCT menganggur.

-

Karyawan perusahaan pemilik kapal LCT terancam kehilangan pekerjaan.

Metodologi: Penilaian Multi-Skenario Berbasis Investasi

Penulis menyusun tiga skenario pemanfaatan:

-

Scrap (dibesi tuakan)

-

Modifikasi jadi Kapal Motor Penumpang (KMP)

-

Konversi jadi kapal barang (general cargo)

Penilaian dilakukan dengan:

-

Perhitungan NPV (Net Present Value), IRR, dan cash flow

-

Estimasi biaya operasional, modal, pelayaran, dan bongkar muat

-

Desain konseptual kapal pascamodifikasi

Studi Kasus: LCT.Tunu Pratama Jaya 2888

Satu unit kapal, LCT.Tunu Pratama Jaya 2888, dipakai sebagai objek. Kapal ini buatan 2010 dan tergolong masih muda secara teknis. Data operasional dan biaya aktual digunakan sebagai dasar analisis.

Data Pendukung: Pelabuhan dan Demand

Kondisi Pelabuhan

-

Ketapang: dermaga LCM, dilengkapi ponton, trestle, gangway

-

Gilimanuk: 3 dermaga (2 MB, 1 ponton), kapasitas GRT hingga 2000

Permintaan Angkutan

-

Rute Ketapang–Gilimanuk menunjukkan peningkatan trip dan penumpang tiap tahun

-

Tercatat lebih dari 17 juta penumpang dan 2 juta kendaraan menyeberang pada 2014

Analisis Skenario

Skenario 1: Scrap Kapal

-

Umur ekonomis kapal dipertimbangkan (biasanya 20 tahun)

-

Nilai jual besi tua jadi satu-satunya sumber pengembalian modal

-

Kelemahan: potensi ekonomi jangka panjang hilang; kerugian sosial tinggi

Skenario 2: Modifikasi jadi Kapal Motor Penumpang

-

Kapasitas: 108 penumpang + 18 unit kendaraan

-

Biaya modifikasi tinggi tapi NPV: Rp 38,2 miliar (positif)

-

Analisis sensitivitas menunjukkan skenario ini paling tahan terhadap fluktuasi biaya dan pendapatan

Skenario 3: Konversi ke General Cargo

-

Rute diusulkan: Tanjung Perak – Tembaga – Wangi – Benoa – balik lagi

-

Beroperasi di daerah dengan arus barang tinggi

-

NPV lebih kecil dari skenario 2, dan tidak seefisien karena kebutuhan logistik tambahan

Perbandingan Investasi (Data Kunci)

SkenarioNPV (Rp)IRR (%)Payback PeriodRisikoScrap--LangsungSangat tinggiKMP38.193.204.003,6620%< 5 tahunRendahCargo12 M-an12%~7 tahunSedang

Analisis Desain: Efisiensi dan Fungsi Baru

Modifikasi dilakukan dengan pendekatan spiral design:

-

Menambahkan ruang akomodasi

-

Menyesuaikan ventilasi, sistem keselamatan, dan jalur evakuasi

-

Layout dibuat untuk mendukung double loading ramp, sesuai standar IMO untuk ferry penumpang

Kritik Konstruktif terhadap Penelitian

Kelebihan:

-

Memakai data riil dan metodologi investasi yang matang

-

Simulasi 3 skenario memberikan ruang pertimbangan luas

-

Analisis desain memperkuat kelayakan teknis

Kelemahan:

-

Tidak membahas implikasi sosial secara detail (misalnya pekerja kapal LCT)

-

Rute general cargo hanya ditentukan berdasarkan pelabuhan besar tanpa analisis pasar barang mendalam

Relevansi dan Implikasi Nyata

Dampak Kebijakan

-

Studi ini dapat jadi acuan revisi kebijakan Dirjen Perhubungan

-

Alih fungsi kapal memberikan solusi ekonomi tanpa kompromi keselamatan

Tren Industri

-

Kapal modifikasi kini umum dilakukan, termasuk di sektor ferry Jepang dan Korea

-

Di masa mendatang, konversi armada lama akan jadi solusi ramah lingkungan dan hemat biaya

Rekomendasi Praktis

-

Terapkan modifikasi LCT ke KMP sebagai model nasional untuk kapal tua

-

Evaluasi ulang kebijakan larangan dengan pendekatan analisis kelayakan

-

Dorong peran pemerintah daerah untuk mendukung investasi modifikasi kapal

-

Kembangkan regulasi standar modifikasi untuk meningkatkan keselamatan

Kesimpulan: Menyelamatkan Investasi tanpa Mengorbankan Regulasi

Studi ini membuktikan bahwa dengan pendekatan ilmiah dan analisis investasi yang matang, kapal LCT yang semula dianggap usang masih dapat disulap menjadi kapal komersial yang menguntungkan. Dengan NPV positif, risiko rendah, dan dukungan desain yang memadai, skenario modifikasi ke KMP jelas merupakan opsi paling logis dan berkelanjutan. Pemerintah dan operator swasta perlu melihat ini bukan sekadar konversi kapal, tetapi juga konversi krisis menjadi peluang.

Sumber

Bagus Chandra Mahardhika. Analisis Pemanfaatan Kapal Landing Craft Tank akibat Penetapan Batasan Operasi: Studi Kasus Lintasan Penyeberangan Ketapang–Gilimanuk. Skripsi, Departemen Teknik Transportasi Laut, Institut Teknologi Sepuluh Nopember, Surabaya, 2017.

Perindustrian

Membedah Evolusi dan Kinerja Design/Build di Sektor Publik: Sebuah Analisis Mendalam

Dipublikasikan oleh Guard Ganesia Wahyuwidayat pada 02 Oktober 2025

Industri konstruksi adalah tulang punggung pembangunan infrastruktur di seluruh dunia, dan di dalamnya, pemilihan metode pengiriman proyek adalah salah satu keputusan strategis paling krusial. Selama beberapa dekade, model tradisional "desain/bid/bangun" (DBB) telah menjadi standar emas di sektor publik. Namun, seiring dengan tuntutan akan efisiensi, inovasi, dan akuntabilitas yang lebih besar, model "desain/bangun" (Design/Build – D/B) telah muncul sebagai alternatif yang semakin populer.

Artikel “Public-Sector Design/Build Evolution and Performance” oleh Keith R. Molenaar, Anthony D. Songer, dan Mouji Barash, yang dipublikasikan dalam Journal of Management in Engineering pada Maret 1999, menjadi salah satu referensi fundamental dalam memahami bagaimana D/B berkembang di sektor publik dan bagaimana kinerjanya dibandingkan dengan metode konvensional. Meskipun telah dipublikasikan lebih dari dua dekade lalu, penelitian ini tetap memberikan wawasan yang relevan dan menjadi fondasi penting dalam memahami tren kontemporer pengadaan proyek infrastruktur publik.

Pergeseran Paradigma: Mengapa Design/Build Menarik di Sektor Publik?

Secara historis, sektor publik telah sangat bergantung pada metode DBB, di mana proses desain dan konstruksi dipisahkan secara kontraktual. Kontraktor dipilih berdasarkan penawaran terendah setelah desain selesai sepenuhnya. Meskipun model ini menjanjikan transparansi serta kepastian biaya awal, ia juga sarat dengan fragmentasi tanggung jawab, potensi konflik antara desainer dan kontraktor, serta minimnya insentif untuk inovasi yang seharusnya dapat menekan waktu dan biaya.

Molenaar, Songer, dan Barash menggarisbawahi bahwa pergeseran menuju D/B didorong oleh keinginan pemilik proyek (pemilik publik) untuk mencapai tujuan yang lebih ambisius. D/B menawarkan entitas kontrak tunggal yang bertanggung jawab penuh atas desain dan konstruksi, menciptakan alur kerja yang lebih terintegrasi dan berpotensi mempercepat jadwal proyek. Integrasi ini juga dapat meminimalisir perubahan ruang lingkup dan klaim yang sering terjadi dalam model DBB, yang pada akhirnya dapat menghemat biaya proyek.

Penting untuk dicatat bahwa penggunaan D/B di sektor publik bukanlah tanpa tantangan. Transparansi dan akuntabilitas, yang merupakan pilar utama pengadaan publik, harus tetap terjaga dalam model yang lebih terintegrasi ini. Perubahan undang-undang pengadaan federal, seperti yang disebutkan dalam artikel, menjadi pendorong utama bagi investigasi dan pengembangan pedoman D/B yang baru. Ini menunjukkan bahwa adopsi D/B tidak hanya sekadar perubahan metode, tetapi juga memerlukan adaptasi kerangka hukum dan kelembagaan.

Evolusi D/B di Sektor Publik AS: Kilas Balik dan Tren

Penelitian ini mengkaji perkembangan D/B di sektor publik Amerika Serikat dari tahun 1980-an hingga akhir 1990-an. Pada awalnya, adopsi D/B sangat terbatas, dengan beberapa pengecualian di tingkat negara bagian. Namun, seiring dengan keberhasilan di sektor swasta dan perubahan persepsi terhadap efisiensi, D/B mulai mendapatkan momentum. Salah satu pendorong utama adalah perubahan undang-undang pengadaan publik yang lebih longgar, seperti Federal Acquisition Streamlining Act (FASA) of 1994 dan Clinger-Cohen Act of 1996, yang memberikan fleksibilitas lebih besar bagi lembaga federal untuk menggunakan metode D/B.

Molenaar dan rekan-rekannya menyajikan data yang menunjukkan peningkatan signifikan dalam jumlah proyek D/B yang dilaporkan oleh lembaga federal. Misalnya, pada tahun 1994, hanya 15 proyek D/B yang dilaporkan, tetapi pada tahun 1997, angka ini melonjak menjadi 104 proyek. Pertumbuhan eksponensial ini mencerminkan penerimaan yang semakin besar terhadap D/B sebagai alternatif yang layak.

Lebih lanjut, mereka mengidentifikasi sektor-sektor spesifik yang menjadi pelopor dalam adopsi D/B di sektor publik. Departemen Transportasi (DOT) adalah salah satu yang paling aktif, dengan banyak proyek jalan raya dan jembatan yang menggunakan D/B. Begitu pula, proyek-proyek infrastruktur sipil lainnya, seperti fasilitas air dan limbah, juga menunjukkan peningkatan penggunaan D/B. Ini menunjukkan bahwa D/B tidak hanya cocok untuk jenis proyek tertentu, tetapi dapat diterapkan pada berbagai skala dan kompleksitas proyek infrastruktur.

Metodologi Penelitian: Mengukur Kinerja D/B

Untuk menganalisis kinerja D/B, para peneliti mengumpulkan data dari 104 proyek D/B yang selesai di sektor publik, mencakup berbagai jenis proyek seperti gedung (41%), jalan (23%), air/limbah (12%), dan fasilitas industri (9%). Data dikumpulkan melalui survei dan wawancara dengan pemilik proyek dan manajer proyek yang memiliki pengalaman dengan D/B.

Penelitian ini membandingkan kinerja D/B dengan DBB berdasarkan empat metrik utama:

-

Indeks Biaya (Cost Index): Mengukur deviasi biaya akhir dari biaya anggaran awal. Indeks biaya kurang dari 1.0 menunjukkan proyek diselesaikan di bawah anggaran, sementara lebih dari 1.0 menunjukkan kelebihan biaya.

-

Indeks Jadwal (Schedule Index): Mengukur deviasi jadwal akhir dari jadwal yang dianggarkan. Indeks jadwal kurang dari 1.0 menunjukkan proyek diselesaikan lebih cepat, sementara lebih dari 1.0 menunjukkan penundaan.

-

Jumlah Klaim dan Perubahan Perintah (Number of Claims and Change Orders): Mengukur seberapa sering terjadi klaim dan perubahan selama proyek.

-

Kualitas Proyek (Project Quality): Dievaluasi melalui survei kepuasan pemilik proyek terhadap kualitas keseluruhan proyek.

Analisis Kinerja: Apakah D/B Lebih Unggul?

Hasil analisis kinerja memberikan gambaran yang menarik. Secara keseluruhan, proyek D/B menunjukkan kinerja yang lebih baik dalam hal jadwal dan klaim, dibandingkan dengan DBB.

-

Jadwal Proyek: Indeks jadwal rata-rata untuk proyek D/B adalah 0.94, yang berarti proyek D/B selesai rata-rata 6% lebih cepat dari jadwal yang dianggarkan. Angka ini secara signifikan lebih baik daripada kinerja proyek DBB yang seringkali mengalami penundaan. Keunggulan D/B dalam jadwal disebabkan oleh integrasi desain dan konstruksi, yang memungkinkan tumpang tindihnya kegiatan dan pengambilan keputusan yang lebih cepat. Sebagai contoh nyata, banyak proyek jalan raya di Amerika Serikat yang menggunakan D/B berhasil mengurangi waktu konstruksi secara dramatis, meminimalkan gangguan lalu lintas dan mempercepat manfaat bagi publik.

-

Biaya Proyek: Indeks biaya rata-rata untuk proyek D/B adalah 0.99, yang menunjukkan bahwa proyek D/B diselesaikan rata-rata 1% di bawah anggaran. Meskipun tidak menunjukkan penghematan biaya yang dramatis seperti jadwal, ini tetap merupakan indikator positif bahwa D/B dapat membantu menjaga proyek tetap dalam batas anggaran yang telah ditetapkan. Perlu dicatat bahwa penghematan biaya di sini lebih terkait dengan minimnya perubahan dan klaim, yang seringkali menjadi pemicu utama kenaikan biaya dalam model DBB.

-

Klaim dan Perubahan Perintah: Rata-rata proyek D/B hanya memiliki 0.7 klaim per proyek, jauh lebih rendah dibandingkan dengan rata-rata 1.4 klaim per proyek yang ditemukan dalam studi lain untuk proyek DBB. Perbandingan ini sangat penting karena klaim dan perubahan perintah adalah penyebab utama sengketa, penundaan, dan pembengkakan biaya dalam proyek konstruksi. Struktur kontrak D/B yang terintegrasi secara inheren mengurangi ruang lingkup untuk sengketa ini, karena entitas tunggal bertanggung jawab atas seluruh proses.

-

Kualitas Proyek: Pemilik proyek yang menggunakan D/B melaporkan tingkat kepuasan yang tinggi terhadap kualitas proyek akhir. Ini menunjukkan bahwa integrasi desain dan konstruksi tidak mengorbankan kualitas. Sebaliknya, kolaborasi yang lebih erat antara desainer dan kontraktor dapat menghasilkan solusi yang lebih inovatif dan efisien tanpa mengurangi standar kualitas.

Nilai Tambah dan Implikasi Praktis:

Studi Molenaar, Songer, dan Barash adalah seminal karena menjadi salah satu penelitian awal yang secara empiris memvalidasi manfaat D/B di sektor publik. Temuan mereka telah menjadi landasan bagi advokasi D/B di banyak negara.

-

Pembuktian Efisiensi: Penelitian ini memberikan bukti kuat bahwa D/B dapat menghemat waktu dan mengurangi klaim, yang pada akhirnya dapat menghasilkan proyek yang lebih efisien dan hemat biaya bagi pembayar pajak. Ini adalah argumen yang sangat kuat bagi lembaga pemerintah yang dituntut untuk memberikan nilai terbaik dari dana publik.

-

Mendorong Inovasi: Integrasi desain dan konstruksi dalam D/B memberikan insentif bagi tim D/B untuk berinovasi. Mereka dapat mencari solusi desain yang lebih mudah dibangun, atau metode konstruksi yang lebih cepat dan murah, tanpa harus melalui proses persetujuan yang rumit seperti pada DBB. Hal ini sangat penting untuk proyek-proyek yang kompleks atau yang memerlukan solusi kreatif.

-

Reduksi Risiko: Dengan satu entitas yang bertanggung jawab, risiko desain dan konstruksi sebagian besar ditransfer dari pemilik ke tim D/B. Ini mengurangi beban administrasi dan potensi litigasi bagi pemilik publik.

-

Panduan untuk Implementasi: Temuan penelitian ini membantu membentuk pedoman dan praktik terbaik untuk implementasi D/B di sektor publik. Misalnya, pentingnya pemilihan tim D/B yang berkualitas, bukan hanya berdasarkan harga terendah, adalah pelajaran kunci yang ditekankan oleh keberhasilan proyek-proyek D/B. Proses pra-kualifikasi yang ketat menjadi sangat penting dalam konteks D/B untuk memastikan bahwa tim memiliki kemampuan dan pengalaman yang diperlukan.

Kritik dan Perbandingan dengan Penelitian Lain:

Meskipun penelitian ini sangat berpengaruh, penting untuk mempertimbangkan konteks waktu publikasinya (1999). Industri konstruksi telah berkembang pesat sejak saat itu. Beberapa kritik dan perbandingan yang relevan meliputi:

-

Ukuran Sampel: Meskipun 104 proyek merupakan ukuran sampel yang signifikan pada saat itu, penelitian yang lebih baru mungkin melibatkan lebih banyak proyek untuk mendapatkan generalisasi yang lebih kuat.

-

Kriteria Kualitas: Penilaian kualitas dalam penelitian ini didasarkan pada persepsi pemilik. Penelitian selanjutnya dapat menggunakan metrik kualitas yang lebih objektif atau kriteria yang lebih komprehensif.

-

Perkembangan D/B: Sejak tahun 1999, D/B telah semakin matang dan berbagai variasi model pengiriman proyek telah muncul, seperti Progressive Design/Build atau Public-Private Partnerships (PPP) yang seringkali menggabungkan elemen D/B. Studi yang lebih baru, misalnya, oleh Konchar dan Sanvido (1998) atau Gordon (1994), yang juga membahas kinerja D/B, menunjukkan konsistensi dalam temuan mengenai jadwal dan klaim, namun mungkin berbeda dalam nuansa biaya tergantung pada jenis proyek dan pasar. Konchar dan Sanvido (1998), misalnya, menemukan bahwa proyek D/B memiliki kinerja jadwal yang lebih baik sebesar 12% dan kinerja biaya yang lebih baik sebesar 5% dibandingkan DBB, yang lebih agresif dibandingkan temuan Molenaar dkk. Hal ini mungkin mencerminkan perbedaan metodologi atau data yang digunakan.

-

Kontekstualisasi Geografis: Penelitian ini berfokus pada Amerika Serikat. Penerapan D/B di negara lain mungkin menghadapi tantangan yang berbeda karena perbedaan regulasi, budaya industri, dan ketersediaan sumber daya. Sebagai contoh, di Indonesia, adopsi D/B di sektor publik masih menghadapi tantangan regulasi dan kurangnya pengalaman yang memadai dari para pemangku kepentingan.

Tantangan dan Tren Masa Depan:

Meski D/B terbukti unggul, tantangan tetap ada. Salah satunya adalah resistensi terhadap perubahan dari metode DBB yang sudah mendarah daging. Budaya industri yang terbiasa dengan pemisahan tanggung jawab dapat menghambat kolaborasi yang diperlukan dalam D/B. Selain itu, pemilihan tim D/B yang tepat menjadi krusial. Proses pengadaan tidak bisa lagi hanya berfokus pada harga terendah, tetapi harus mempertimbangkan kualifikasi, pengalaman, dan pendekatan tim terhadap proyek.

Di masa depan, D/B kemungkinan akan terus berkembang dan menjadi lebih canggih. Integrasi teknologi seperti Building Information Modeling (BIM), Big Data, dan Internet of Things (IoT) dapat lebih meningkatkan efisiensi dan kolaborasi dalam proyek D/B. Selain itu, ada tren menuju progressive design/build, di mana kontrak D/B dipecah menjadi beberapa fase, memungkinkan pemilik untuk memiliki lebih banyak masukan dan kontrol di awal proyek sambil tetap mempertahankan manfaat integrasi.

Kesimpulan:

Artikel "Public-Sector Design/Build Evolution and Performance" oleh Molenaar, Songer, dan Barash adalah kontribusi berharga bagi literatur manajemen konstruksi. Penelitian ini secara empiris menunjukkan keunggulan D/B dalam hal jadwal proyek, pengurangan klaim, dan penghematan biaya dibandingkan dengan metode DBB di sektor publik Amerika Serikat. Temuan ini tidak hanya memberikan bukti yang kuat bagi para pendukung D/B tetapi juga menawarkan wawasan penting bagi para pembuat kebijakan dan praktisi yang mempertimbangkan adopsi metode pengiriman proyek yang terintegrasi ini.

Meskipun konteks waktu publikasi perlu diperhatikan, prinsip-prinsip dasar yang diungkapkan dalam artikel ini tetap relevan. Integrasi desain dan konstruksi, pengurangan risiko bagi pemilik, dan potensi untuk inovasi adalah manfaat abadi dari D/B. Seiring dengan terus berkembangnya industri konstruksi, pemahaman yang kuat tentang evolusi dan kinerja D/B akan menjadi kunci untuk mencapai keberhasilan proyek infrastruktur publik di masa depan.

Sumber Artikel: Molenaar, K. R., Songer, A. D., & Barash, M. (1999). Public-Sector Design/Build Evolution and Performance. Journal of Management in Engineering, 15(2), 46-52. DOI: 10.1061/(ASCE)0742-597X(1999)15:2(46). Penelitian ini dapat diakses di Journal of Management in Engineering, ASCE Library.

Pengembangan Keprofesian Berkelanjutan

Pedoman Pengembangan Keprofesian Berkelanjutan Bagi Tenaga Ahli

Dipublikasikan oleh Guard Ganesia Wahyuwidayat pada 01 Oktober 2025

Saat ini percepatan pembangunan infrastruktur dan pembangunan sumber daya manusia yang merupakan salah satu dari visi Presiden Joko Widodo telah menjadi bagian dari agenda prioritas pemerintah. Pembangunan infrastruktur sebagai prioritas utama merupakan pilihan yang logis dan strategis dalam meningkatkan daya saing Indonesia sekaligus untuk mengejar ketertinggalan.

Keberhasilan pembangunan infrastruktur salah satunya didukung oleh ketersediaan sumber daya manusia baik secara kuantitas maupun kualitas. Dalam memenuhi kebutuhan sumber daya manusia dalam hal ini tenaga kerja konstruksi, Pemerintah melalui Kementerian PUPR melakukan berbagai upaya salah satunya peningkatan kompetensi melalui pelatihan dan uji sertifikasi tenaga kerja konstruksi. Selain itu, Pemerintah mendorong tenaga kerja kualifikasi jabatan ahli untuk melakukan Pengembangan Keprofesian Berkelanjutan (PKB) melalui beberapa regulasi yang telah ditetapkan.

Pengembangan Keprofesian Berkelanjutan (PKB) adalah upaya memelihara dan meningkatkan kompetensi, profesionalitas, dan produktivitas tenaga kerja kualifikasi jabatan ahli secara berkesinambungan.

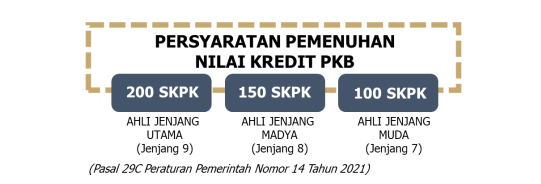

Sesuai dengan amanah Peraturan Pemerintah Nomor 14 Tahun 2021 tentang Perubahan atas PP Nomor 22 Tahun 2020 tentang Peraturan Pelaksanaan Undang-Undang Nomor 2 Tahun 2017 tentang Jasa Konstruksi bahwa ‘perpanjangan sertifikat kompetensi kerja untuk tenaga kerja kualifikasi jabatan ahli harus memenuhi kecukupan persyaratan nilai kredit pada keprofesian berkelanjutan’, yang berarti bahwa pemenuhan nilai kredit PKB menjadi salah satu persyaratan dalam perpanjangan sertifikat.

Gambar. Persyaratan Pemenuhan Nilai Kredit PKB untuk Perpanjangan SKK

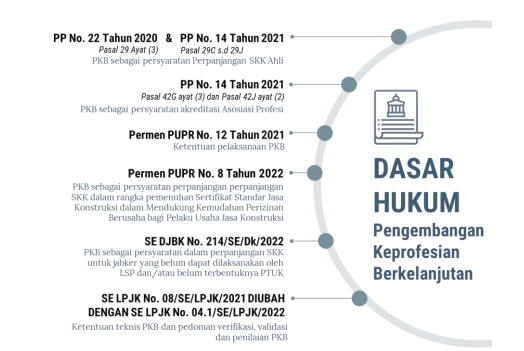

Pengembangan Keprofesian Berkelanjutan (PKB) diatur dalam beberapa regulasi, diantaranya yang mengatur terkait PKB sebagai salah satu persyaratan dalam perpanjangan SKK maupun regulasi yang mengatur terkait teknis pelaksanaan PKB.

Gambar. Regulasi terkait Pengembangan Keprofesian Berkelanjutan (PKB)

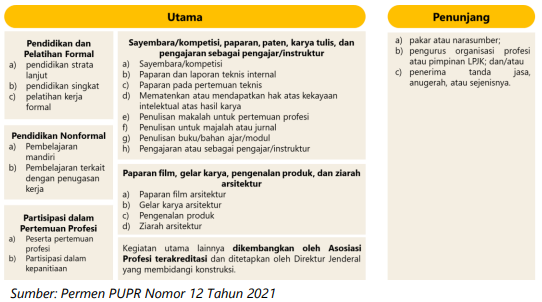

Kegiatan Pengembangan Keprofesian Berkelanjutan sesuai dengan Peraturan Menteri PUPR Nomor 12 Tahun 2021 dibedakan berdasarkan 5 (lima) kategori, diantaranya:

1. UNSUR KEGATAN

Unsur kegiatan PKB dibedakan menjadi unsur kegiatan utama dan unsur kegiatan penunjang. Unsur kegiatan utama PKB terdiri atas:

a. pendidikan dan pelatihan formal;

b. pendidikan nonformal;

c. partisipasi dalam pertemuan profesi;

d. sayembara/kompetisi, paparan, paten, karya tulis, dan pengajaran sebagai pengajar/instruktur;

e. paparan film, gelar karya, pengenalan produk, dan ziarah arsitektur; dan

f. kegiatan utama lainnya.

Sedangkan unsur kegiatan penunjang terdiri atas:

a. pakar/narasumber;

b. pengurus organisasi profesi atau pimpinan LPJK; dan

c. penerima tanda jasa, penghargaan, dan sejenisnya.

Gambar. Unsur Kegiatan Pengembangan Keprofesian Berkelanjutan

2. JENIS KEGIATAN

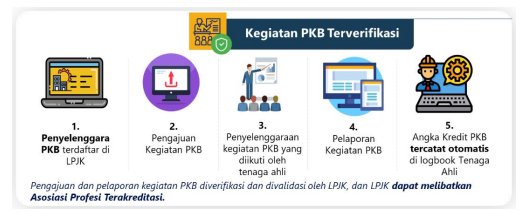

Jenis kegiatan PKB dibedakan menjadi kegiatan PKB terverifikasi dan kegiatan PKB tidak terverifikasi. Kegiatan PKB terverifikasi merupakan Kegiatan PKB yang memenuhi tata cara:

a. pendaftaran penyelenggara Kegiatan PKB;

b. pengajuan Kegiatan PKB; dan

c. pelaporan Kegiatan PKB.

Untuk mengikuti kegiatan PKB terverifikasi, tenaga ahli harus mengikuti kegiatan PKB yang diselenggarakan oleh penyelenggara PKB yang telah terdaftar di sistem PKB LPJK yang mana kegiatannya diajukan dan dilaporkan melalui sistem PKB LPJK.

Gambar. Tahapan Kegiatan PKB Terverifikasi

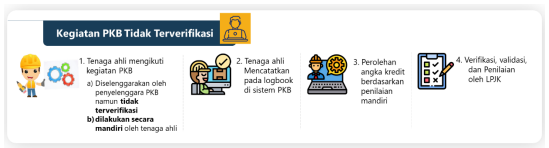

Sedangkan kegiatan PKB tidak terverifikasi meliputi:

a. kegiatan yang diselenggarakan oleh penyelenggara Kegiatan PKB, namun tidak memenuhi tata cara sebagaimana kegiatan PKB terverifikasi; atau

b. Kegiatan PKB yang dilakukan secara mandiri oleh tenaga kerja kualifikasi jabatan ahli.

Gambar. Tahapan Kegiatan PKB Tidak Terverifikasi

3. SIFAT KEGIATAN

Sifat kegiatan PKB dibedakan menjadi kegiatan PKB umum dan kegiatan PKB khusus.

a. Kegiatan PKB umum merupakan kegiatan yang materinya tidak sesuai dengan kompetensi keahlian yang bersangkutan, namun menunjang PKB tenaga kerja kualifikasi jabatan ahli.

b. Kegiatan PKB khusus merupakan kegiatan yang materinya sesuai dengan kompetensi subklasifikasi tenaga kerja kualifikasi jabatan ahli.

4. METODE KEGIATAN

Metode kegiatan PKB dilaksanakan secara tatap muka dan/atau dalam jaringan.

5. TINGKAT KEGIATAN

Tingkat kegiatan PKB diselenggarakan secara nasional, internasional yang diselenggarakan di dalam negeri, dan internasional yang diselenggarakan di luar negeri. Kriteria tingkat Kegiatan PKB internasional yang diselenggarakan di dalam negeri diantaranya:

a. pihak yang terlibat paling sedikit 10% (sepuluh persen) dari luar negeri; dan

b. kegiatan PKB dilaksanakan di dalam negeri.

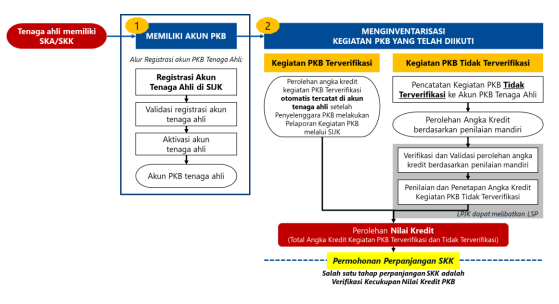

Sesuai dengan Amanah peraturan perundang-undangan, Tenaga ahli harus mengikuti kegiatan Pengembangan Keprofesian Berkelanjutan dan memenuhi persyaratan nilai kredit PKB untuk dapat melakukan perpanjangan Sertifikat Kompetensi Kerja (SKK) konstruksi. Untuk lebih jelasnya terkait alur besar perolehan angka kredit tenaga kerja kualifikasi jabatan ahli dapat dilihat pada gambar di bawah ini:

Gambar. Alur Besar Perolehan Angka Kredit Tenaga Ah

Tenaga ahli terlebih dahulu harus memiliki akun PKB untuk dapat menginventarisasi kegiatan PKB yang telah diikutinya. Seperti yang telah disampaikan sebelumnya bahwa kegiatan PKB berdasarkan jenisnya terdiri atas kegiatan PKB terverifikasi dan kegiatan PKB tidak terverifikasi. Pada kegiatan PKB terverifikasi, tenaga ahli tidak perlu mencatatkan kegiatan PKB secara mandiri, namun perolehan angka kredit akan otomatis tercatat pada akun PKB yang dimiliki oleh tenaga ahli. Sedangkan pada kegiatan PKB tidak terverifikasi, tenaga ahli harus mencatatkan kegiatan PKB secara mandiri pada log book akun PKB yang dimilikinya.

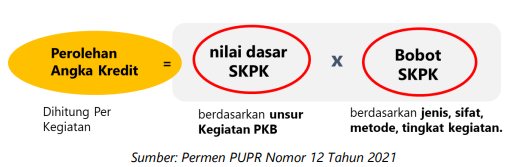

Perolehan angka kredit tenaga ahli dihitung per kegiatan, dengan rumus nilai dasar SKPK dikalikan dengan bobot SKPK. Nilai SKPK ditentukan berdasarkan unsur kegiatan PKB, sedangkan bobot SKPK ditentukan berdasarkan jenis, sifat, metode, dan tingkat kegiatan PKB.

Gambar. Rumus Perolehan Angka Kredit PKB

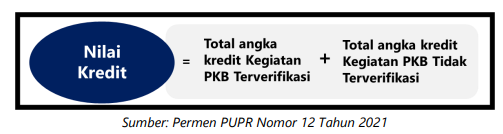

Nilai kredit tenaga ahli merupakan akumulasi dari perolehan angka kredit kegiatan PKB terverifikasi dan kegiatan PKB tidak terverifikasi yang selanjutnya akan diverifikasi kecukupan nilai kreditnya oleh LSP pada saat tenaga ahli mengajukan permohonan perpanjangan SKK.

Lebih lanjut terkait alur dan ketentuan pelaksanaan Pengembangan Keprofesian Berkelanjutan diatur di dalam Surat Edaran Ketua LPJK Nomor: 08/SE/LPJK/2021 tentang Pedoman Verifikasi dan Validasi, serta Penilaian Kegiatan Pengembangan Keprofesian Berkelanjutan (PKB) sebagaimana telah diubah dengan Surat Edaran Ketua LPJK Nomor: 04.1/SE/LPJK/2022.

Sumber: Direktorat Jenderal Bina Konstruksi Kementerian Pekerjaan Umum dan Perumahan Rakyat Republik Indonesia