Orang sering menggunakan istilah 'semen' dan 'beton' secara bergantian. Hal ini mirip dengan menggunakan kata 'tepung' dan 'kue' secara bergantian. Itu bukan hal yang sama. Semen, seperti halnya tepung, adalah sebuah bahan.

Untuk membuat beton, campuran semen portland (10-15%) dan air (15-20%) membuat pasta. Pasta ini kemudian dicampur dengan agregat (65-75%) seperti pasir dan kerikil, atau batu pecah. Saat semen dan air bercampur, keduanya akan mengeras dan mengikat agregat menjadi massa seperti batu yang tidak dapat ditembus.

Oleh karena itu: Semen + Agregat + Air = Beton

Maka betonlah yang kita asosiasikan sebagai bahan bangunan struktural yang kuat, tahan lama, dan digunakan secara luas dalam konstruksi mulai dari jembatan hingga bangunan dan trotoar.

Jadi, terbuat dari apakah semen itu?

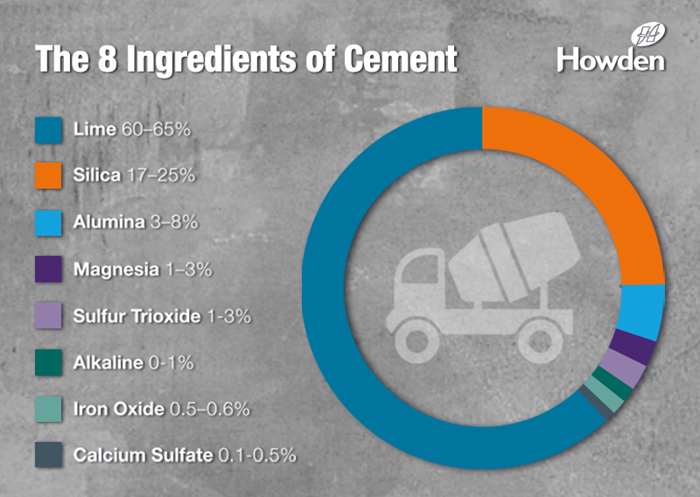

Seperti yang kita ketahui, semen adalah bahan utama yang digunakan untuk membuat beton. Namun, semen bukanlah bahan organik yang terbentuk secara alami - semen dibuat melalui kombinasi kimiawi dari 8 bahan utama selama proses produksi semen.

8 'bahan' utama yang ada dalam semen adalah:

Bagaimana semen dibuat?

Kami akan mengajak Anda melihat setiap langkah dalam proses produksi semen, mulai dari mineral di dalam tanah, hingga bubuk semen yang membantu membuat beton.

1. Penambangan bahan baku

Bahan baku, terutama batu kapur dan tanah liat, diekstraksi dari tambang dengan cara diledakkan atau dibor menggunakan mesin pertambangan berat. Bahan-bahan tersebut dipindahkan setelah diekstraksi dan kemudian diangkut ke crusher melalui dumpers.

Penghancur mampu menangani bongkahan batu tambang sebesar drum minyak.

2. Penghancuran

Batu kapur dihancurkan di crusher pertama untuk mengurangi ukuran batu hingga ukuran maksimum sekitar 6 inci. Kemudian dimasukkan ke dalam crusher kedua dengan pencampuran lempung untuk mengurangi ukuran partikel di bawah 3 inci. Campuran mentah yang dibuang (batu kapur 70%, lempung 30%) dikirim ke tempat penggilingan mentah untuk kemudian digiling.

Bahan baku lain yang digunakan dalam pembuatan semen, yang disebut bahan tambahan, juga disimpan di tempat sampah terpisah.

3. Pengeringan dan penggilingan

Campuran mentah dan bahan tambahan yang diperlukan dimasukkan dari tempat sampah ke pabrik mentah melalui blower untuk dikeringkan dan digiling. Pabrik mentah terdiri dari dua ruang - ruang pengeringan dan ruang penggilingan. Gas panas yang berasal dari sistem pemanas awal/kiln masuk ke dalam gilingan dan mengeringkan bahan campuran mentah sebelum masuk ke ruang berikutnya, yaitu ruang penggilingan.

Ruang penggilingan berisi sejumlah muatan bola dalam berbagai ukuran mulai dari 30mm hingga 90mm yang digunakan untuk menggiling material. Kemudian diumpankan ke pemisah yang memisahkan produk halus dan kasar. Yang terakhir, yang disebut reject, dikirim ke saluran masuk pabrik untuk disaring kembali. Kemudian, gas panas dan material halus masuk ke dalam "siklon" bertingkat. Hal ini untuk memisahkan material halus dari gas. Tepung mentah yang dihasilkan, yang hanya terdiri dari bahan baku yang sangat halus, dibawa ke silo beton. Dari sana, tepung mentah yang diekstraksi dari silo, yang sekarang disebut umpan kiln, diumpankan ke bagian atas tungku pemanas awal untuk disinter.

4. Sintering

Sistem kiln preheater terdiri dari preheater siklon multi-tahap, ruang bakar, saluran riser, rotary kiln, dan pendingin parut. Di preheater, umpan kiln dipanaskan terlebih dahulu oleh gas panas yang berasal dari ruang bakar dan rotary kiln. Kemudian dikalsinasi sebagian di dalam ruang bakar dan riser duct. Umpan kemudian bergerak ke rotary kiln di mana ia dipanaskan hingga sekitar 1400 C untuk membentuk komponen klinker melalui proses yang disebut sintering.

Panas dihasilkan dari pembakaran bahan bakar di rotary kiln pembakar utama dan di ruang bakar dengan bantuan kipas buang preheater atau Kiln ID Fan. Batu bara, gas alam, bahan bakar minyak, dan kokas minyak bumi sering digunakan untuk pembakaran.

Sintering adalah ketika ikatan kimia dari makanan mentah dipecah melalui panas, bergabung kembali menjadi senyawa baru yang membentuk zat yang disebut klinker. Klinker keluar dari tungku pembakaran dalam bentuk bintil-bintil kecil berwarna abu-abu gelap yang sangat panas, berukuran 1 mm hingga 25 mm. Klinker tersebut jatuh ke dalam pendingin perapian untuk didinginkan dari sekitar 1350-1450 C menjadi sekitar 120 C melalui penggunaan kipas pendingin yang berbeda.

Sebagian udara panas yang diekstraksi dari pendingin digunakan sebagai udara sekunder dan tersier untuk pembakaran di tanur putar dan ruang bakar.

Klinker yang telah didinginkan dibuang dari pendingin ke dalam pan conveyor dan diangkut ke penyimpanan klinker yang siap untuk diangkut ke pabrik semen melalui kipas ID pabrik semen.

5. Penggilingan semen

Di pabrik semen, klinker dicampur dengan bahan tambahan lain yang diperlukan untuk memproduksi jenis semen tertentu. Gipsum untuk OPC, batu kapur untuk semen batu kapur, dan terak untuk semen terak. Ball mill kemudian menggiling umpan menjadi bubuk halus. Serbuk halus kemudian dikirim ke pemisah yang memisahkan produk halus dan kasar. Produk yang terakhir dikirim ke saluran masuk pabrik untuk diregenerasi. Produk akhir disimpan dalam silo beton sebagai semen.

Semen sangat halus sehingga 1 pon semen mengandung 150 miliar butir.

6. Produk akhir

Semen sekarang siap diangkut ke perusahaan beton siap pakai untuk digunakan dalam berbagai proyek konstruksi.

Teknologi kipas lapis baja kami memberikan kinerja yang sangat andal dalam proses semen mulai dari pemindahan, pencampuran, pemanasan, dan pendinginan.

Disadur dari: www.chartindustries.com