Studi Bahaya dan Pengoperasian atau Hazard and Operability Study (HAZOP)

Sebuah studi bahaya dan pengoperasian atau hazard and operability study (HAZOP) adalah pemeriksaan terstruktur dan sistematis dari rencana atau operasi yang kompleks untuk mengidentifikasi dan mengevaluasi masalah yang mungkin mewakili risiko bagi personel atau peralatan. Tujuan melakukan HAZOP adalah untuk meninjau desain untuk mengambil masalah desain dan rekayasa yang mungkin tidak ditemukan. Teknik ini didasarkan pada pemecahan keseluruhan desain proses yang kompleks menjadi beberapa bagian yang lebih sederhana yang disebut 'node' yang kemudian ditinjau satu per satu. Ini dilakukan oleh tim multi-disiplin yang berpengalaman (HAZOP) selama serangkaian pertemuan. Teknik HAZOP bersifat kualitatif, dan bertujuan untuk merangsang imajinasi peserta untuk mengidentifikasi potensi bahaya dan masalah pengoperasian. Pedoman standar digunakan dalam peninjauan setiap node untuk memberikan struktur dan arahan pada proses peninjauan. Standar internasional mengharuskan anggota tim untuk menunjukkan "penilaian dan penilaian yang baik" dan melakukan pertemuan "dalam suasana itikad baik dan diskusi yang jujur."

Teknologi HAZOP dikembangkan pada tahun 1960an untuk menganalisis sistem kendali kimia yang besar, namun sejak itu telah menyebar ke bidang lain, termasuk pertambangan, jenis sistem kendali lain dan pembangkit listrik tenaga nuklir, dan sistem kompleks lainnya seperti pengembangan perangkat lunak. Hal ini akan menjadi dasar peninjauan prosedur operasional dan pengiriman.

Metode

Metode ini berlaku untuk "proses" yang kompleks di mana informasi desain sudah tersedia dan perubahan besar tidak mungkin terjadi. Rentang data ini harus didefinisikan dengan jelas dan dipertimbangkan sebagai dasar “konsep desain” untuk studi HAZOP. Misalnya, jika seorang perancang ahli mengizinkan variasi yang dapat diperkirakan dalam lingkup desain yang lebih besar dari persyaratan dasar, HAZOP akan mencari cara untuk menghindarinya.

Untuk pabrik proses, node dipilih untuk memenuhi setiap tujuan desain yang signifikan dan ditampilkan dalam Diagram Perpipaan dan Peralatan (PandID) dan Diagram Alir Proses (PFD). Setiap node harus berukuran sesuai dengan kompleksitas sistem dan jumlah risiko yang dihadapinya. Namun perlu juga diseimbangkan antara “terlalu besar dan sulit” (nodenya lebih sedikit, tetapi anggota tim tidak dapat memikirkan masalah di semua node secara bersamaan) dan “materi kecil dan sederhana” (banyak yang kecil dan berulang). bagian). di antaranya harus ditinjau secara individual dan tertulis).

Untuk setiap node, tim HAZOP menggunakan daftar pedoman standar dan parameter proses untuk mengidentifikasi penyimpangan dari konsep desain. Untuk setiap penyimpangan, tim mengidentifikasi kemungkinan penyebab dan konsekuensinya, dan kemudian (jika perlu, melalui analisis risiko lebih lanjut) menentukan apakah perlindungan yang ada sudah memadai, dan apakah langkah-langkah dapat diambil untuk memperkenalkan perlindungan tambahan untuk mengurangi risiko ke tingkat yang dapat diterima. tingkat Putuskan apakah Anda menginginkannya atau tidak.

Tingkat persiapan HAZOP sangat penting untuk keberhasilan audit. Memberikan informasi desain "freeze" dan waktu untuk membiasakan anggota tim dengan pekerjaan, jadwal yang sesuai untuk proses HAZOP, dan menyediakan anggota tim terbaik untuk pekerjaannya. Daftar HAZOP ini harus mempertimbangkan ruang lingkup peninjauan, jumlah node yang akan ditinjau, penyediaan semua gambar dan dokumentasi desain, dan kebutuhan kinerja peralatan jangka panjang. Anggota tim mungkin diminta untuk melakukan beberapa pekerjaan mereka selama waktu ini dan anggota tim HAZOP mungkin kehilangan fokus jika mereka tidak punya waktu untuk menyegarkan pikiran mereka.

Rapat tim harus dilakukan oleh fasilitator HAZOP yang independen dan terlatih yang bertanggung jawab atas kualitas audit dan bekerja dengan sekretaris yang berdedikasi untuk membuat notulensi. “Keberhasilan suatu penelitian HAZOP sangat bergantung pada perhatian dan fokus anggota tim.” Dari pimpinan penelitian.

Untuk pabrik kimia berukuran sedang dengan total 1200 item yang harus dipertimbangkan (peralatan, pipa, item bergerak lainnya di antaranya), diperlukan sekitar 40 pertemuan. Ada banyak program perangkat lunak berbeda yang tersedia untuk membantu Anda dalam rapat.

Panduan kata dan parameter

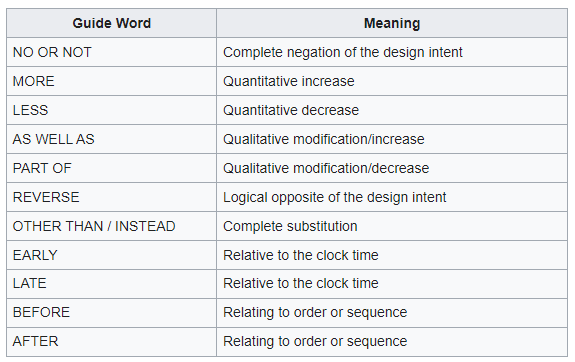

Untuk mengidentifikasi perbedaannya, tim mengirimkan serangkaian kata panduan (naha, urutan [a]) ke setiap node dalam proses. Mungkin juga berguna untuk mempertimbangkan secara hati-hati parameter relevan yang terkait dengan proyek desain untuk mendorong diskusi atau memastikan penyelesaian. Ini adalah istilah umum seperti aliran, suhu, tekanan dan komposisi. Standar yang berlaku saat ini menyarankan agar kata-kata panduan dipilih agar relevan dengan penelitian dan tidak terlalu spesifik (membatasi ide dan diskusi) atau terlalu luas (kehilangan fokus). Himpunan kata pemandu (sebagai contoh pada tabel 3) adalah:

(Lima arahan terakhir mengacu pada operasi batch atau serial.) Arahan If dapat digunakan dalam suatu parameter. Kombinasi laju aliran, suhu yang lebih tinggi tidak boleh dicatat sebagai pengukuran yang dapat diandalkan (dari perspektif desain) harus ditinjau.

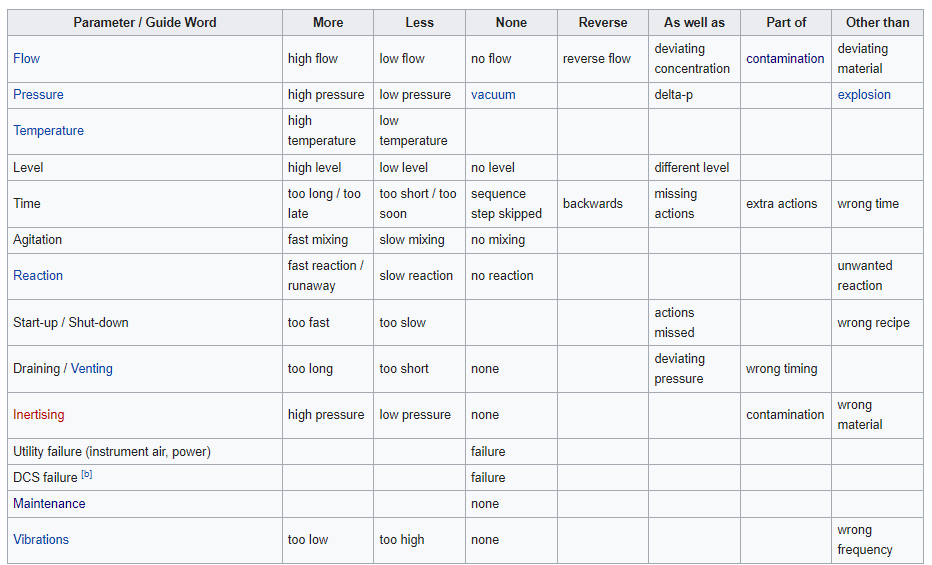

Studi jenis HAZOP harus mempertimbangkan pedoman yang sesuai dan mengidentifikasi kasus atau mempertimbangkan parameter yang sesuai. lakukan ini juga Tanam item-itemnya dan gunakan kata-kata panduannya secara sistematis. Pendekatan yang terakhir ini tidak disebutkan dalam standar terkait, namun contoh hasilnya adalah penelitian tertulis sebagai berikut (B3). Tabel berikut memberikan gambaran umum tentang arahan yang digunakan (pasangan parameter dan interpretasi umumnya).

Setelah sebab dan akibat dari setiap bahaya ditentukan, sistem yang diteliti dapat dimodifikasi untuk meningkatkan keselamatan. Desain yang direvisi harus diserahkan ke HAZOP lain untuk memastikan tidak ada masalah baru yang ditambahkan.Metode ini dapat digunakan meskipun informasi tata letak tidak tersedia, dan berguna untuk menghilangkan tata letak yang berbeda sebelum menghabiskan terlalu banyak waktu. Namun, jika HAZOP perlu dikembangkan untuk memenuhi persyaratan hukum atau peraturan, maka HAZOP tidak dapat dianggap "maju" untuk memenuhi persyaratan tersebut. ada banyak metode identifikasi risiko dan banyak lagi. Penggunaan istilah tersebut bersamaan dengan ketentuan ini dianggap tidak tepat dan akan dihapus dari dokumen ini."

Tim

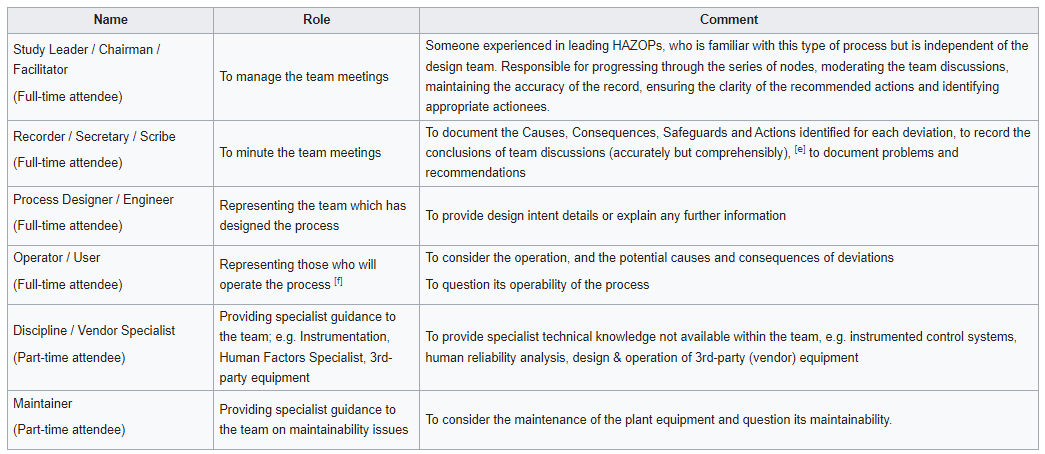

Sebuah studi HAZOP adalah upaya tim. Tim harus sekecil mungkin sesuai dengan keahlian dan pengalaman mereka yang relevan [d] Direkomendasikan ukuran tim minimal 4-5. Dalam proses besar akan ada banyak pertemuan HAZOP dan individu dalam tim dapat berubah karena diperlukan spesialis yang berbeda dan wakil diperlukan untuk berbagai peran. Sebanyak 20 individu dapat terlibat tetapi disarankan agar tim tidak melebihi 7-8 setiap saat (tim yang lebih besar akan membuat kemajuan yang lebih lambat sehingga menambah biaya). Setiap anggota tim harus memiliki peran yang pasti sebagai berikut. Perhatikan bahwa duplikasi peran (misalnya perwakilan Klien, Kontraktor & Manajemen Proyek) harus dihindari:

Dalam publikasi sebelumnya disarankan bahwa Pemimpin Studi juga bisa menjadi Perekam tetapi peran terpisah sekarang umumnya direkomendasikan.

Komputer dan layar dapat digunakan untuk mencatat notulensi rapat (tim dapat melihat notulensi untuk memastikan keakuratan), menampilkan PandID untuk ditinjau oleh tim, memberikan lebih banyak informasi tertulis tentang tim, dan meningkatkan penulisan. Masalah non-HAZOP seperti pengeditan dan klarifikasi gambar/dokumen mungkin muncul selama audit. Beberapa vendor menawarkan perangkat lunak khusus untuk membantu mencatat notulensi rapat dan melacak penyelesaian tugas yang diberikan.

Sejarah

Meskipun banyak perusahaan telah memecahkan masalah ini, teknologi ini diyakini berasal dari divisi bahan kimia karbon berat di Imperial Chemical Industries (ICI), sebuah perusahaan kimia besar Inggris dan internasional pada saat itu. Trevor Kletz, konsultan keamanan perusahaan tersebut dari tahun 1968 hingga 1982, menjelaskan kisah tersebut dan berikut kutipannya:

Pada tahun 1963, sebuah tim yang terdiri dari tiga orang bertemu setiap minggu selama empat bulan untuk menciptakan produk baru. Saya belajar desain. Tanaman fenol. Mereka memulai dengan metode yang disebut penilaian kritis, yang menyarankan alternatif namun mencari alternatif melalui perubahan. Metode ini disempurnakan sendiri dengan nama studi operabilitas, dan menjadi langkah ketiga dari metode analisis risiko (dua langkah pertama dilakukan selama komponen konsep dan spesifikasi) ketika desain detail pertama dihasilkan pada tahun 1974.

Teesside Integral School of Engineers (IChemE) menawarkan kursus keselamatan selama satu minggu tentang teknik ini. Kursus tersebut, yang dibuka segera setelah tragedi Flixborough, penuh sesak selama beberapa tahun berikutnya. Karya pertama diterbitkan ulang sebagai buku terbuka pada tahun yang sama. Pada tahun 1977, Asosiasi Industri Kimia menerbitkan pedoman. Sampai saat ini istilah HAZOP belum digunakan dalam publikasi resmi. Orang pertama yang melakukan ini adalah Kletz pada tahun 1983, dan ini awalnya merupakan catatan kursus (direvisi dan diperbarui) untuk kursus IChemE. Saat ini, studi dan aktivitas risiko telah menjadi bagian dari program gelar teknik kimia di Inggris.

Disadur dari : en.wikipedia.org