Analisis bahaya proses (PHA) adalah tinjauan terstruktur selama proses desain teknik yang dimaksudkan untuk mendeteksi potensi bahaya yang tidak ditangani oleh tim desain. Referensi satu halaman ini menjelaskan metode PHA yang umum digunakan.

Metode PHA

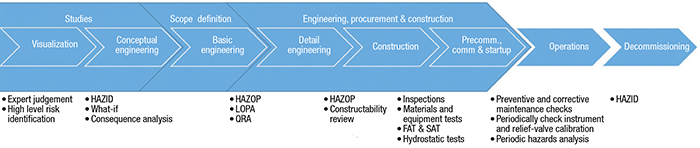

PHA sering kali dilakukan atau dimoderatori oleh seorang spesialis, dengan partisipasi dari tim desain, karyawan pemilik, atau operator yang berpengalaman. Ada beberapa metodologi PHA, masing-masing cocok untuk tujuan tertentu dan untuk fase tertentu dalam pengembangan proyek dan siklus hidup pabrik.

GAMBAR 1. Analisis bahaya umum yang digunakan di seluruh siklus hidup proyek CPI

Sumber: chemengonline.com

Analisis konsekuensi. Metode ini secara kuantitatif menilai konsekuensi dari pelepasan bahan berbahaya. Laju pelepasan dihitung untuk skenario terburuk dan skenario alternatif. Titik-titik beracun ditentukan dan durasi pelepasan ditentukan.

Analisis identifikasi bahaya (HAZID). HAZID adalah studi pendahuluan yang dilakukan pada tahap awal proyek ketika bahan berbahaya, informasi proses, diagram alir, dan lokasi pabrik diketahui. Hal ini umumnya digunakan kemudian untuk merancang diagram perpipaan dan instrumentasi awal (P&ID).

Bagaimana-jika. Ini adalah metode curah pendapat yang menggunakan pertanyaan yang dimulai dengan “Bagaimana jika...?”, seperti “Bagaimana jika pompa berhenti bekerja?” atau “Bagaimana jika operator membuka atau menutup katup tertentu?” Partisipasi dari staf yang berpengalaman sangat penting untuk meramalkan kemungkinan kegagalan dan mengidentifikasi alternatif desain untuk menghindarinya.

Studi bahaya dan pengoperasian (HAZOP). Teknik ini telah menjadi standar sejak tahun 1960-an dalam industri proses kimia. Hal ini didasarkan pada asumsi bahwa tidak akan ada bahaya jika pabrik dioperasikan dalam parameter desain, dan menganalisis penyimpangan dari variabel desain yang dapat menyebabkan konsekuensi yang tidak diinginkan untuk orang, peralatan, lingkungan, operasi pabrik atau citra perusahaan. Jika penyimpangan itu masuk akal, konsekuensi dan probabilitas terjadinya kemudian dipelajari oleh tim HAZOP. Biasanya, perusahaan eksternal disewa untuk berinteraksi dengan perusahaan operator dan perusahaan teknik melakukan studi ini. Mengevaluasi risiko melibatkan perkalian tingkat konsekuensi dengan frekuensi kejadian.

Analisis lapisan perlindungan (LOPA). Metode ini menganalisis probabilitas kegagalan lapisan perlindungan independen jika terjadi skenario yang sebelumnya telah dipelajari dalam evaluasi bahaya kuantitatif seperti HAZOP. Metode ini digunakan ketika sebuah pabrik menggunakan instrumentasi yang terpisah dari operasi (sistem instrumentasi keselamatan untuk memastikan tingkat integritas keselamatan tertentu (SIL)). Studi ini menggunakan pohon kesalahan untuk mempelajari probabilitas kegagalan sesuai permintaan (PFD) dan menetapkan SIL yang diperlukan ke node instrumentasi tertentu. Misalnya di kilang minyak bumi, sebagian besar perusahaan akan mempertahankan SIL sama dengan atau kurang dari 2 (rata-rata PFD ≥10-3 hingga <10-2), dan pembangkit nuklir akan mentolerir SIL 4 (rata-rata PFD ≥10-5 hingga <10-4).

Analisis pohon kesalahan. Analisis pohon kesalahan adalah teknik deduktif yang menggunakan simbol logika Boolean (yaitu, gerbang AND atau OR) untuk menguraikan penyebab kejadian puncak menjadi kegagalan peralatan dasar atau kesalahan manusia. Penyebab langsung dari kejadian utama disebut “penyebab kesalahan”. Model pohon kesalahan yang dihasilkan menampilkan hubungan logis antara kejadian dasar yang mendasari dan kejadian utama yang dipilih.

Penilaian risiko kuantitatif (QRA). QRA adalah pengembangan sistematis dari perkiraan numerik dari frekuensi dan konsekuensi yang diharapkan dari potensi kecelakaan berdasarkan evaluasi teknik dan teknik matematika. Perkiraan numerik dapat bervariasi dari nilai probabilitas atau frekuensi kejadian yang sederhana (berdasarkan data historis yang relevan), hingga teknik pemodelan frekuensi yang sangat rinci. Peristiwa yang dipelajari adalah pelepasan bahan berbahaya atau beracun, ledakan atau ledakan uap yang mengembang (BLEVE). Hasil dari studi ini biasanya ditampilkan di atas rencana plot.

Analisis modus dan efek kegagalan (FMEA). Metode ini mengevaluasi cara-cara kegagalan peralatan dan respons sistem terhadap kegagalan tersebut. Fokus FMEA adalah pada kegagalan peralatan tunggal dan kegagalan sistem.

Metode memiliki dampak yang lebih besar pada beberapa fase desain daripada yang lain. Misalnya, jika analisis konsekuensi tidak dilakukan dalam fase konseptual atau pra-FEED (rekayasa dan desain front-end), pertimbangan rencana alur yang penting dapat terlewatkan. Lainnya, seperti HAZOP, tidak dapat dikembangkan tanpa filosofi kontrol atau P&ID, dan dilakukan pada akhir FEED atau rekayasa terperinci (atau keduanya) untuk menentukan dan memvalidasi lokasi katup pengaman tekanan dan kontrol proses lainnya serta persyaratan keselamatan instrumen. QRA atau LOPA (atau keduanya) dilakukan setelah HAZOP untuk memvalidasi lokasi dan menentukan tingkat SIL serta memenuhi tingkat yang diperlukan oleh pabrik.

Disadur dari: chemengonline.com