Lean Six Sigma

Lean Six Sigma adalah metode yang mengandalkan kolaborasi tim untuk meningkatkan kinerja operasional melalui dua pendekatan utama: menghilangkan pemborosan secara sistematis dan mengurangi variabilitas. Pendekatan ini menggabungkan prinsip Lean Manufacturing, Lean Enterprise dan Six Sigma untuk mencapai hasil yang optimal. Tujuannya adalah menghilangkan delapan jenis pemborosan, yang disebut "muda" dalam bahasa Jepang.

Lean Six Sigma menggunakan pendekatan lean yang bertujuan untuk mengidentifikasi dan menghilangkan pemborosan dalam produksi atau layanan. Hal ini mencakup pemahaman mendalam tentang nilai yang diciptakan oleh pelanggan dan fokus pada aktivitas yang menambah nilai. Oleh karena itu, setiap langkah proses berfokus pada pengurangan pemborosan dan peningkatan efisiensi.

Saat ini, metode Six Sigma memberikan pendekatan statistik untuk mengurangi variabilitas proses. Tujuan utamanya adalah mencapai tingkat kualitas yang tinggi dengan mengurangi jumlah kesalahan atau kesalahan dalam proses. Six Sigma menggunakan alat dan teknik statistik untuk membantu organisasi mengidentifikasi dan memperbaiki penyebab inefisiensi organisasi.

Dengan menggabungkan yang terbaik dari kedua dunia, Lean Six Sigma memberikan peningkatan yang signifikan dalam kualitas, efisiensi, dan kualitas. Lakukan semua cara yang mungkin untuk mewujudkannya. dan kepuasan pelanggan. Di era persaingan bisnis yang ketat, Lean Six Sigma telah menjadi alat yang efektif untuk membantu organisasi memperoleh keunggulan kompetitif dengan meningkatkan kinerja dan mengurangi varians.

Sejarah

1980an - 2000an

Six Sigma, pendahulu Lean Six Sigma, dimulai di Motorola di Amerika Serikat pada tahun 1986. Six Sigma dikembangkan di Motorola untuk bersaing dengan model bisnis Kaizen (atau Lean Manufacturing) Jepang. Pada tahun 1990-an, Allied Signal mempekerjakan Larry Bossidy dan memperkenalkan Six Sigma ke sektor industri berat. Beberapa tahun kemudian, Jack Welch dari General Electric meminta Bossidy untuk mengimplementasikan Six Sigma di sebuah perusahaan besar. Pada tahun 2000-an, Lean Six Sigma yang bermula dari Six Sigma menjadi metodologi tersendiri. Lean Six Sigma dikembangkan sebagai proses terpisah dari Six Sigma, namun juga menggabungkan ide Lean Manufacturing, yang dikembangkan sebagai bagian dari Sistem Produksi Toyota pada tahun 1950an.

2000an - 2010an

Konsep Dasar Lean Six Sigma 2001 Leaning dibuat berdasarkan buku Six Sigma: The Path to Integrating Lean Enterprise dan Six Sigma.Pedoman ini dikembangkan sebagai panduan bagi manajer pabrik tentang cara menggabungkan lean manufacturing dan Six Sigma untuk meningkatkan kualitas dan waktu siklus di pabrik mereka.Pada awal tahun 2000-an, prinsip Six Sigma diadopsi secara luas oleh industri ekonomi lainnya, seperti kesehatan, Manajemen, keuangan dan rantai pasokan.

Keterangan

Lean Six Sigma merupakan gabungan konsep manajemen Lean dan Six Sigma. Lean berfokus pada penghapusan delapan jenis pemborosan (“lumpur”), sedangkan Six Sigma mengidentifikasi dan menghilangkan sumber kesalahan (cacat) dan mengurangi variabilitas dalam proses (struktur dan bisnis), sehingga meningkatkan kualitas keluaran proses kualitas.

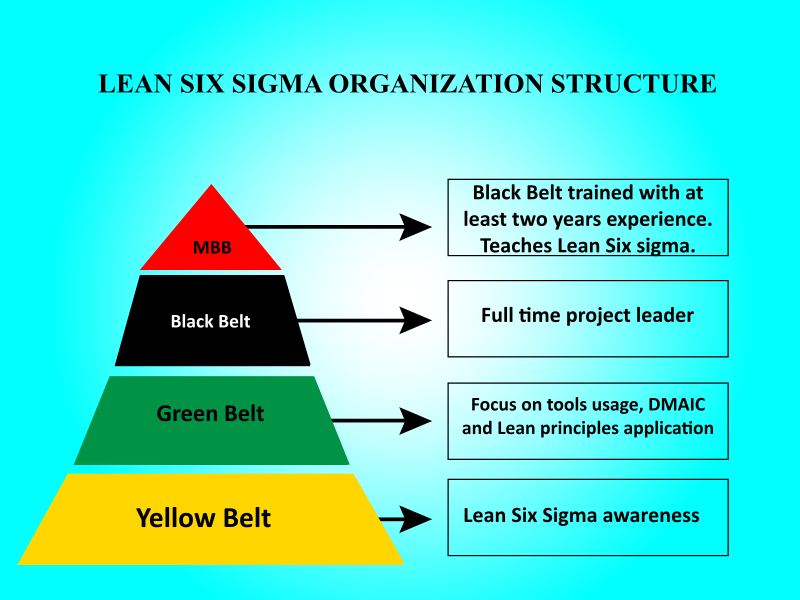

Lean Six Sigma menggunakan langkah DMAIC yang sama dengan Six Sigma. Lima langkah yang digunakan dalam Lean Six Sigma bertujuan untuk mengidentifikasi penyebab kegagalan dan bekerja dengan proses, produk atau layanan yang memiliki banyak data dan karakteristik terukur. Ada beberapa merek yang tersedia di tingkat sabuk yang berbeda. Dipisahkan berdasarkan warna.

Tingkat sertifikasi tertinggi adalah Sabuk Hitam, yang menunjukkan pengetahuan mendalam tentang prinsip-prinsip Lean Six Sigma. Di bawah sabuk hitam terdapat sabuk hijau dan sabuk kuning. Untuk setiap sabuk, tersedia rangkaian keterampilan tingkat yang menjelaskan alat Lean Six Sigma mana yang sesuai untuk tingkat sabuk tersebut. Keahlian tersebut mencerminkan elemen Six Sigma, Lean, dan metode peningkatan proses lainnya seperti Teori Kendala dan Pemeliharaan Produksi Total. Untuk mendapatkan sertifikasi di kedua level tersebut, Anda harus lulus ujian yang menanyakan pertanyaan tentang Lean Six Sigma dan aplikasinya.

Struktur organisasi Lean Six Sigma

Limbah

Limbah (muda) didefinisikan oleh Fujio Cho sebagai "segala sesuatu selain jumlah minimum peralatan, bahan, suku cadang, ruang, dan waktu pekerja, yang mutlak penting untuk menambah nilai produk".

Berbagai jenis pemborosan telah didefinisikan dalam bentuk mnemonik "waktu henti":

Cacat: Cacat adalah produk yang dianggap tidak layak untuk digunakan, harus dibuang, dan dikerjakan ulang, sehingga merugikan waktu dan uang perusahaan. Misalnya, produk tergores pada saat proses produksi, produk tidak dirakit dengan benar karena instruksi yang tidak jelas, dan lain-lain. Produk diproduksi secara berlebihan atau diproduksi sebelum permintaan. Beberapa contohnya adalah membuat laporan yang tidak perlu dan memproduksi produk sebelum pelanggan memintanya.

Menunggu: Menunggu melibatkan penundaan dalam aktivitas proses dan dapat dibagi menjadi dua kategori: menunggu bahan dan peralatan serta peralatan yang menganggur. Contohnya seperti menunggu persetujuan dari atasan Anda, menunggu balasan email, menunggu bahan dikirimkan, peralatan lambat atau rusak, dll.

Bakat yang Belum Termanfaatkan: Bakat yang belum dimanfaatkan adalah potensi manusia. Ini pada dasarnya adalah pemborosan teknologi. Masalah utamanya adalah pembagian antara manajer dan karyawan. Ketika hal ini terjadi, karyawan tidak memiliki kesempatan untuk memberikan umpan balik dan rekomendasi kepada manajer untuk meningkatkan alur proses, dan produktivitas pun menurun. Contohnya termasuk karyawan yang tidak terlatih, kurangnya insentif karyawan, dan penempatan karyawan pada pekerjaan atau posisi yang tidak sepenuhnya memanfaatkan pengetahuan dan keterampilan mereka.

Transportasi: Transportasi adalah alat untuk mengangkut barang, produk, orang, dan tim. Salah atau tidak teratur.Gerakan yang tidak teratur. dan terlalu banyak peralatan. Pengiriman tidak memiliki nilai bagi produk dan dapat mengakibatkan kerusakan atau cacat pada produk. Contohnya termasuk memindahkan produk antar area kerja yang berbeda dan mengembalikan kelebihan inventaris ke gudang keluar.

Inventaris: Inventaris mengacu pada kelebihan produk dan inventaris yang akan diproses. Hal ini menjadi masalah karena produk bisa saja hilang sebelum pelanggan menginginkannya. Mempertahankan produk saat pelanggan membutuhkannya akan menghabiskan waktu dan uang perusahaan, serta meningkatkan risiko kerusakan dan kesalahan seiring berjalannya waktu. Contohnya adalah kelebihan barang jadi, barang jadi yang tidak dapat dijual, mesin rusak di lantai produksi, dll.

Gerakan: Gerakan adalah gerakan yang tidak ingin dilakukan orang lain. Gerakan berlebihan membutuhkan waktu dan meningkatkan risiko cedera. Contohnya termasuk berjalan untuk mengambil alat, mengambil barang, atau berjalan ke area berbeda di lantai produksi untuk menyelesaikan berbagai tugas.

Pemrosesan tambahan: Pemrosesan tambahan lebih besar atau sama dengan yang diperlukan untuk menyelesaikan tugas. Pekerjaan Contohnya termasuk entri data ganda, parameter keluaran yang tidak konsisten, persiapan produk yang tidak efektif, dan penggunaan alat yang lebih tepat dari yang diperlukan.

Disadur dari: en.wikipedia.org