Industri Logam

Indonesia dan China Membunuh Pasar Nikel

Dipublikasikan oleh Cindy Aulia Alfariyani pada 15 Mei 2024

Mantranya? Sistem transportasi berbasis bahan bakar fosil kita harus 100% menggunakan listrik, dan peralihan harus dilakukan dari pembangkit listrik bertenaga minyak, gas, dan batu bara ke pembangkit listrik bertenaga surya, angin, dan nuklir. Jika kita memiliki harapan untuk membersihkan planet ini, sebelum titik tanpa harapan, dekarbonisasi besar-besaran harus dilakukan.

Hal ini harus melibatkan peningkatan besar-besaran dalam produksi logam yang ditambang, termasuk litium, grafit, kobalt, dan nikel untuk baterai lithium-ion yang digunakan pada mobil listrik, penyimpanan jaringan energi terbarukan, dan elektronik konsumen; tembaga untuk motor kendaraan listrik, stasiun pengisian daya, dan pembangkit listrik tenaga terbarukan; perak untuk panel surya dan mobil listrik.

Mendaftar untuk mendapatkan intisari logam baterai

Dengan mencoba melepaskan diri dari bahan bakar fosil, apakah kita sedang mempersiapkan diri untuk ketergantungan baru pada logam-logam penting, termasuk litium, grafit, kobalt, nikel, bahkan tembaga? Ketergantungan yang membawa ancaman kehancuran lingkungan?

Para pendukung energi terbarukan enggan membahas kondisi tenaga kerja yang keras atau peraturan lingkungan yang tidak ada yang terkait dengan penambangan banyak logam baterai dan energi.

Jika dilakukan dengan tidak benar, ekstraksi mineral berpotensi merusak komunitas dan ekosistem lokal, menghancurkan budaya dan keanekaragaman hayati dalam prosesnya.

Contoh yang paling nyata adalah Republik Demokratik Kongo, di mana sebagian besar kobalt dunia, bahan utama dalam baterai lithium-ion, ditambang, seringkali oleh anak-anak dalam kondisi kerja yang berbahaya.

Dalam artikel sebelumnya, kami telah menulis bahwa angka harapan hidup di Republik Demokratik Kongo kurang dari 48 tahun, satu dari lima anak akan meninggal sebelum usia lima tahun, dan hampir 60% dari 71 juta penduduk negara tersebut hidup dengan pendapatan kurang dari 1,25 dolar AS per hari.

Republik Demokratik Kongo juga dilanda kekerasan politik di Kongo bagian timur, di mana bentrokan antara tentara Republik Demokratik Kongo dan pemberontak yang dipimpin oleh suku Tutsi di Rwanda telah menewaskan puluhan orang dan membuat ratusan ribu orang mengungsi.

Sayangnya, penambangan nikel tampaknya mengikuti contoh yang sama dengan Kongo, bukan “kobalt darah” yang diekstraksi dari tambang yang dijalankan oleh panglima perang, tetapi nikel yang ditambang dari endapan laterit khatulistiwa dan diproses dengan teknik HPAL yang merusak lingkungan.

Dan China telah menjadi pemain yang sangat bersedia berinvestasi besar-besaran di Indonesia, membangun smelter dan menggunakan teknologi mereka untuk memproduksi nikel kelas baterai dengan harga yang murah, meskipun dengan biaya yang menghebohkan bagi lingkungan.

Nikel Indonesia yang murah, yang dikendalikan oleh China dan dibuang ke pasar, telah meruntuhkan harga nikel dan memaksa penutupan tambang-tambang global.

Para produsen baterai dan mobil tampaknya tidak menyadari, atau tidak peduli, dari mana asal nikel untuk baterai mereka, atau tentang cara pengolahannya yang merusak dan menimbulkan polusi yang mengerikan. Yang mereka pedulikan hanyalah menurunkan biaya bahan baku baterai dan harga stiker kendaraan listrik - untuk membuat harga EV sekompetitif mungkin dengan kendaraan ICE - dengan menerima kredit penuh yang tersedia di bawah IRA (Undang-Undang Pengurangan Inflasi) Presiden Biden.

Mengarah pada pertanyaan: Apa gunanya membuat komponen baterai yang seharusnya “bersih dan hijau” jika proses pemurniannya sangat kotor dan merusak lingkungan? Mengapa beralih dari bahan bakar fosil ke elektrifikasi jika menambang logam yang diperlukan untuk energi terbarukan dan EV menggunakan tenaga batu bara dan merusak lingkungan yang ingin diselamatkan oleh transisi energi?

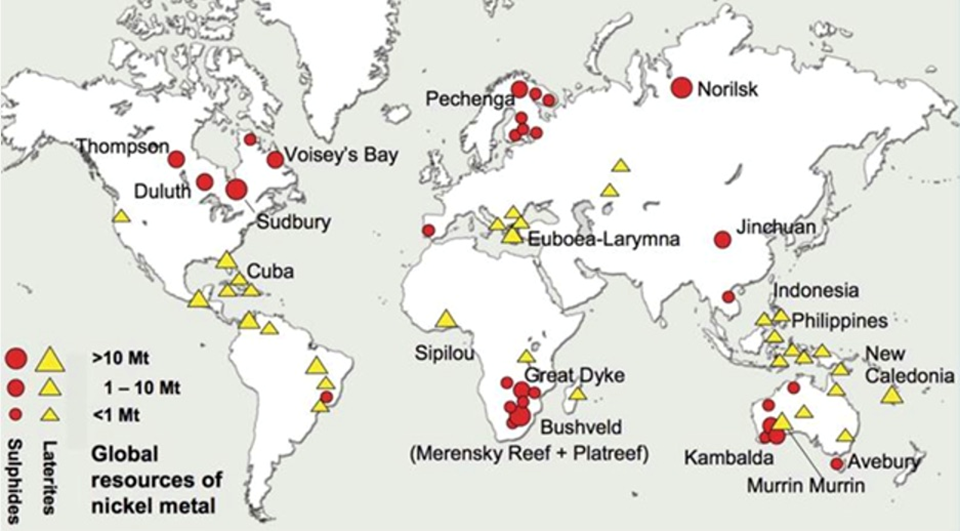

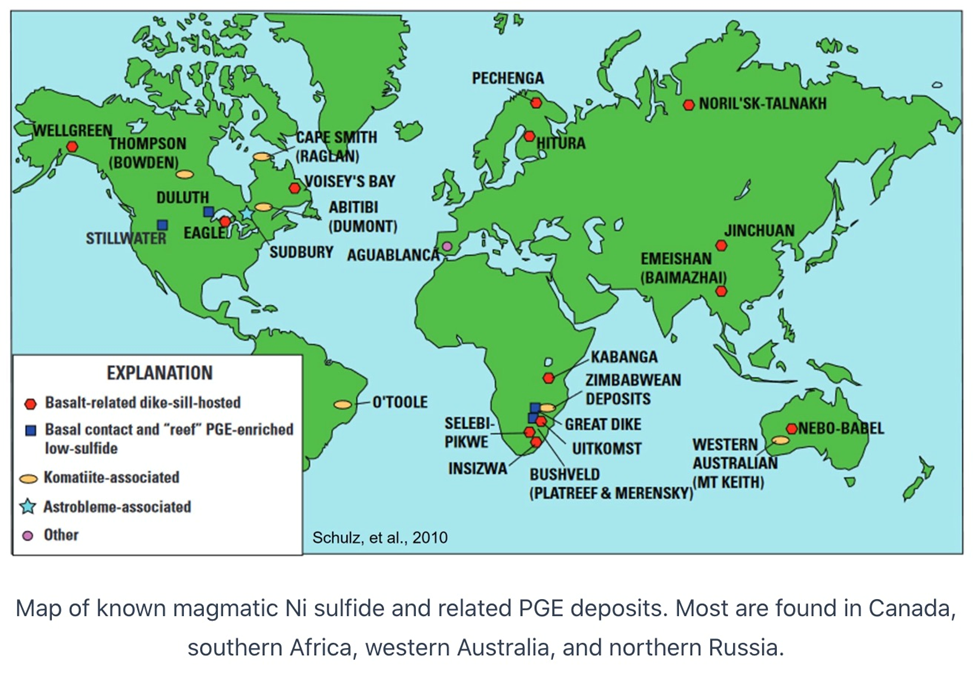

Nikel sulfida vs laterit

Deposit nikel ada dalam dua bentuk: sulfida atau laterit. Sekitar 60% sumber daya nikel yang diketahui di dunia adalah laterit, yang cenderung berada di belahan bumi bagian selatan. Sisanya, 40% merupakan endapan sulfida.

Sumber: Geologi untuk Investor

Deposit nikel sulfida, dengan mineral bijih utama berupa pentlandit (Fe,Ni)9S8, terbentuk dari pengendapan mineral nikel oleh cairan hidrotermal. Deposit ini juga disebut deposit sulfida magmatik. Manfaat utama dari bijih sulfida adalah bahwa bijih tersebut dapat dipekatkan dengan menggunakan teknik pemisahan sederhana yang disebut flotasi.

Deposit nikel laterit - mineral bijih utamanya adalah limonit nikeliferous (Fe, Ni)O(OH) dan garnierit (silikat nikel hidrat) - terbentuk dari pelapukan batuan ultramafik dan biasanya dioperasikan sebagai tambang terbuka. Tidak ada teknik pemisahan yang sederhana untuk nikel laterit. Batuan harus benar-benar cair atau terlarut agar dapat diekstraksi nikelnya.

Secara historis, sebagian besar nikel diproduksi dari bijih sulfida, termasuk deposit Sudbury raksasa (>10 juta ton) di Ontario, Kanada, Norilsk di Rusia, dan Kompleks Bushveld di Afrika Selatan.

Dahulu, ada dua pasar untuk nikel: nikel dengan kadar yang lebih tinggi, atau nikel Kelas 1 digunakan untuk baterai, dan bahan Kelas 2 dengan kadar yang lebih rendah digunakan untuk membuat baja tahan karat.

Nikel bermutu tinggi berasal dari deposit nikel sulfida di belahan bumi utara, sedangkan yang bermutu rendah berasal dari deposit nikel laterit yang ditemukan di sepanjang garis khatulistiwa, misalnya Indonesia, Filipina, dan Kaledonia Baru.

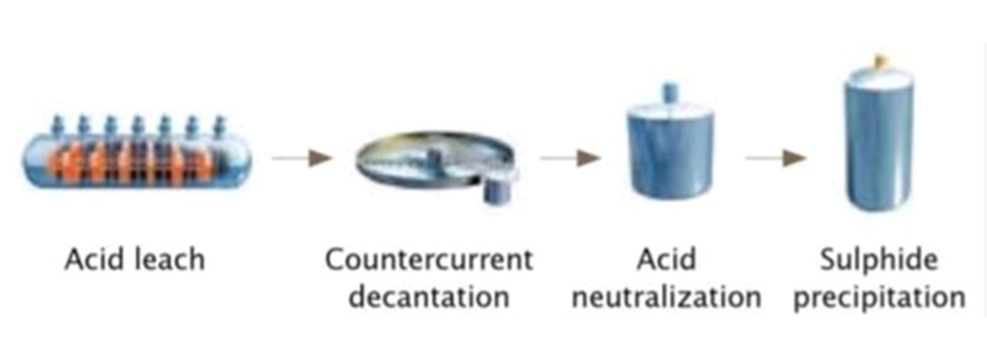

Hingga saat ini, metode utama untuk memproses bijih laterit adalah High Pressure Acid Leaching (HPAL).

HPAL melibatkan pemrosesan bijih dalam pelindian asam sulfat pada suhu hingga 270 derajat C dan tekanan hingga 600 psi untuk mengekstraksi nikel dan kobalt dari bijih yang kaya akan zat besi; pelindian bertekanan dilakukan dalam autoklaf berlapis titanium.

Dekantasi arus balik digunakan untuk memisahkan padatan dan cairan. Pemisahan dan pemurnian larutan nikel/kobalt dilakukan dengan ekstraksi pelarut dan pemintalan listrik.

Keuntungan dari HPAL adalah kemampuannya untuk memproses bijih nikel laterit kadar rendah, untuk mendapatkan kembali nikel dan kobalt. Namun, HPAL tidak dapat memproses bijih magnesium atau saprolit berkadar tinggi, memiliki biaya perawatan yang tinggi karena asam sulfat (rata-rata 260-400 kg/t pada operasi yang ada), dan disertai dengan biaya, dampak lingkungan, dan kerumitan dalam membuang limbah cair magnesium sulfat.

Seiring dengan meningkatnya sektor pertambangan untuk memenuhi kebutuhan dunia akan kendaraan tanpa emisi, Indonesia dihadapkan pada sebuah masalah: apa yang harus dilakukan dengan semua limbah tersebut.

Terobosan HPAL

China melihat peluang untuk mengeksploitasi deposit nikel berkadar rendah di Indonesia, dan telah menggunakan modal mereka untuk membangun smelter di dalam negeri, dan teknologi mereka untuk memproses nikel menjadi bahan baku baterai.

Secara tradisional, memproses deposit nikel laterit lebih mahal daripada sulfida, tetapi China telah mengubah permainan. Seperti yang dilaporkan Bloomberg baru-baru ini,

Banyak tambang nikel terbesar di dunia menghadapi masa depan yang semakin suram karena mereka sadar akan ancaman eksistensial: pasokan logam murah yang nyaris tak terbatas dari Indonesia...

Ekspansi besar-besaran produksi nikel kadar rendah di Indonesia telah menghasilkan surplus, dan yang terpenting, inovasi pengolahan telah memungkinkan kelebihan tersebut untuk dimurnikan menjadi produk berkualitas tinggi.

Produsen nikel terbesar di dunia, Tsingshan Holding Group dari China, mengejutkan dunia nikel pada tahun 2018 dengan mengumumkan rencana senilai $700 juta untuk memproduksi nikel kelas baterai.

Kini, generasi baru HPAL sedang digunakan untuk mengubah bijih nikel berkadar rendah di Indonesia menjadi logam yang cocok untuk menyalakan kendaraan listrik. Bekerja sama dengan Ningbo Lygend Mining Co, Harita Nickel menjadi yang pertama di Indonesia yang memproses bijih menjadi endapan hidroksida campuran atau PLTMH, demikian dilaporkan Bloomberg tahun lalu.

Operasi di Pulau Obi merupakan salah satu dari tiga operasi HPAL yang telah berproduksi, dengan proyek-proyek selanjutnya yang telah diumumkan senilai hampir $20 miliar.

Sebuah perusahaan yang menggabungkan Zhejiang Huayou Cobalt Co, CMOC Group dan Tsingshan Holding Group Co - Huayue Nickel Cobalt - telah membangun pabrik senilai $ 1,6 miliar di pulau Sulawesi. GEM Co. telah mendukung fasilitas terpisah senilai $ 1,6 miliar di dekatnya.

Hingga generasi baru ini, HPAL dikenal karena pembengkakan biaya dan penundaan.

“China telah melakukan dengan HPAL di Indonesia apa yang mereka lakukan dengan nickel pig iron di China 20 tahun yang lalu,” kata Angela Durrant, analis nikel utama di Wood Mackenzie, seperti dikutip. “Ini seperti mengajari seorang anak sesuatu yang baru lagi dan lagi - dan tiba-tiba mereka mengerti. Kemudian mereka menjalankannya, mereka melesat maju. Inilah yang sedang dilakukan Indonesia dengan teknologi Tiongkok.”

Menurut AME Research, HPAL menggunakan kadar bijih serendah 0,9% Ni, dan biaya yang dikeluarkan Harita Nickel hanya sebesar $5.225 per ton, 48% lebih murah dibandingkan dengan smelter dengan tanur listrik. Proses ini juga menghasilkan kobalt, sebuah bonus untuk baterai.

Namun, sisi gelap dari HPAL tetap ada.

Meskipun pembuatan PLTMH tidak terlalu intensif karbon dibandingkan dengan memproduksi nikel tingkat baterai melalui peleburan bertenaga batu bara, namun proses yang terakhir ini merupakan bagian terbesar dari kapasitas Indonesia.

HPAL menghasilkan hampir dua kali lipat jumlah tailing yang perlu diolah dan disimpan, sehingga meningkatkan risiko kontaminasi yang parah.

Bloomberg mengatakan bahwa Harita memeras air dari lumpur limbahnya, kemudian menumpuk tanah kering di bekas lokasi tambang (dry stack tailing), tetapi tidak ada cukup ruang. Perusahaan mengusulkan untuk membangun bendungan tailing, namun hal ini juga memiliki beberapa masalah, termasuk kebocoran.

Meskipun Indonesia telah melarang praktik kontroversial “tailing laut dalam” - membuang limbah ke laut melalui pipa yang terendam - pada tahun 2021, menurut saya, hal ini masih terjadi. Sebagai contoh, Ramu, pabrik di Papua Nugini yang menginspirasi Harita, masih melakukannya, demikian menurut Bloomberg.

Pada tahun 2022, CNGR Advanced Material Co dari China mengatakan akan berinvestasi di tiga proyek baru di Indonesia untuk memproduksi nickel matte - menambah dua proyek nickel matte yang sudah didanai oleh perusahaan tersebut di pulau Sulawesi dengan Rigqueza International yang berbasis di Singapura.

Namun, proses ini sangat boros energi dan polusi, lebih banyak daripada HPAL dan sekitar empat kali lebih kotor daripada pengolahan nikel sulfida tradisional.

“Teknologi ini memang nyata, tetapi tidak memenuhi standar ESG,” kata Jon Lamb, manajer portofolio di perusahaan investasi logam dan pertambangan Orion Resource Partners, mengutip Bloomberg.

Keuntungan cina

Terlepas dari biaya lingkungan, proyek-proyek HPAL dan matte di Indonesia telah mendorong pasar nikel menjadi surplus. Negara kepulauan ini sekarang menyumbang lebih dari setengah pasokan dunia, dengan potensi untuk mencapai tiga perempat dari seluruh produksi menjelang akhir dekade ini.

Masalahnya adalah sebagian besar nikel ini terkunci dalam perjanjian pembelian dan tidak akan pernah sampai ke tangan pengguna akhir di Barat. Dalam sebuah artikel baru-baru ini, Reuters mencatat bahwa nikel Indonesia, dalam bentuk nickel pig iron (NPI) telah digunakan untuk memasok industri baja nirkarat China, dan akan terus berlanjut; NPI tetap menjadi kategori perdagangan dengan volume terbesar antara kedua negara, dengan pertumbuhan 47% pada tahun 2023.

Namun, baru-baru ini, impor nikel China termasuk peningkatan jumlah matte dan PLTMH.

Setelah Indonesia melarang ekspor nikel pada tahun 2020, untuk membangun sektor pemurnian nikel dalam negeri, produsen NPI China mulai membangun kapasitas pemrosesan di Indonesia sendiri.

Impor nikel matte China telah melonjak dari 10.8000 ton pada tahun 2020 menjadi 300.500 ton pada tahun 2023, dengan Indonesia menyumbang 93% dari total impor tersebut. Impor PLTMH tumbuh dari 336.000 ton pada tahun 2020 menjadi 1,32 juta ton pada tahun lalu, 63% di antaranya berasal dari Indonesia.

“Pertumbuhan eksponensial dalam perdagangan Sino-Indonesia ini mencerminkan lonjakan produksi Indonesia yang terus berlanjut setelah larangan ekspor bijih yang belum diolah,” tulis kolumnis logam Reuters, Andy Home.

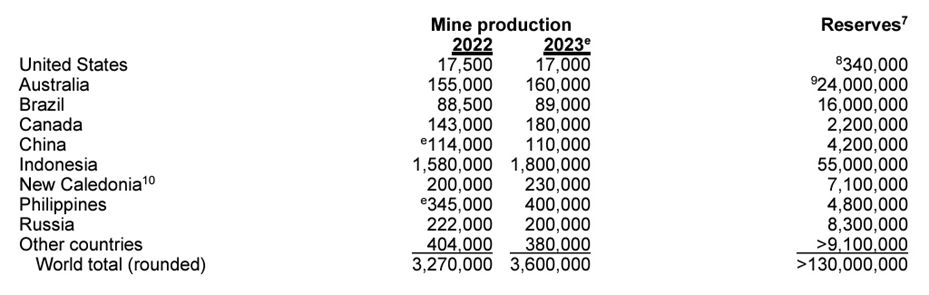

Pada tahun 2023, terdapat 43 fasilitas peleburan nikel yang beroperasi, 28 fasilitas dalam tahap konstruksi, dan 24 fasilitas lainnya sedang direncanakan, menurut The Oregon Group. Indonesia kini menjadi produsen nikel terbesar di dunia, menambang 37% pasokan global dan diperkirakan akan meningkat menjadi dua perlima pada tahun 2030, demikian menurut Benchmark Mineral Intelligence dalam sebuah artikel.

Sumber: USGS

Jatuhnya harga nikel

Perusahaan-perusahaan China yang memurnikan nikel kelas baterai dari Indonesia telah membanjiri pasar, menekan harga turun sekitar 45% tahun lalu dan membuat sekitar separuh dari seluruh operasi nikel menjadi tidak menguntungkan.

Sumber: Trading Economics

Minggu lalu Anglo American mengambil langkah penghapusan aset sebesar $500 juta pada bisnis nikelnya. Minggu ini, CEO BHP, Mike Henry, mengatakan bahwa perusahaan ini harus memutuskan apakah akan menutup bisnis nikel andalannya di Australia; 2,5 miliar dolar AS dari operasi Western Australia Nickel telah dihapusbukukan.

Glencore, salah satu produsen terbesar di dunia, akan menutup operasi nikelnya di pulau-pulau Kaledonia Baru. Tambang nikel-kobalt Murrin Murrin milik perusahaan di Australia Barat akan tetap berproduksi untuk saat ini, meskipun Glencore menyatakan bahwa “kelebihan pasokan yang terus-menerus”.

Menurut Macquarie Group, sekitar 250.000 ton produksi tahunan telah diambil dari pasar karena penutupan, dengan 190.000 ton produksi yang direncanakan akan ditunda. Bank Australia tersebut mengatakan bahwa dengan harga $18.000 per ton, 35% produksi tidak menguntungkan; pada harga $15.000, angka tersebut melonjak menjadi 75%. Nikel LME saat ini diperdagangkan pada $17.665.

Grafik Bloomberg yang menggunakan data Macquarie menunjukkan 150-175.000 ton kelebihan pasokan nikel tahunan yang akan berlangsung hingga 2027.

Indonesia baru-baru ini memperingatkan para produsen yang sedang kesulitan untuk tidak mengharapkan kebangkitan harga yang berarti. Pejabat pemerintah yang mengawasi booming nikel dilaporkan mengatakan bahwa harga tidak mungkin naik di atas $18.000 per ton, dan bahwa negara ini akan memastikan pasar tetap dipasok dengan baik untuk menjaga biaya lebih rendah bagi produsen kendaraan listrik.

Pejabat ini juga mengatakan bahwa harga tidak boleh turun di bawah $15.000, agar pabrik-pabrik peleburan di Indonesia tidak dipaksa untuk memangkas produksi di bawah level tersebut.

Perjanjian Perdagangan Bebas AS-Indonesia?

Selain itu, ia juga mencatat bahwa beberapa produsen mobil Eropa telah secara agresif mendekati para penambang Indonesia untuk mendapatkan kesepakatan pasokan.

Perusahaan-perusahaan seperti Volkwagen dan Stellantis bersaing dengan perusahaan-perusahaan Amerika seperti GM, Ford, Tesla, dan Rivian, yang khawatir dengan China yang mendominasi rantai suplai baterai global.

Namun, alih-alih mengambil langkah untuk menambang/memproses mineral-mineral penting di dalam negeri, pemerintah Amerika Serikat justru mengejar kesepakatan dagang dengan Indonesia. Hebatnya, kesepakatan semacam itu akan memungkinkan industri pertambangan dan pengolahan nikel yang dikendalikan oleh China di Indonesia untuk mengambil keuntungan dari ketentuan-ketentuan dalam Undang-Undang Pengurangan Inflasi yang bertujuan untuk mengurangi ketergantungan AS pada China.

Undang-undang Pengurangan Inflasi bertujuan untuk memberikan insentif kepada perusahaan-perusahaan yang mengambil bahan baku baterai mereka di AS dan di luar China.

Disahkan oleh pemerintahan Biden pada tahun 2022, IRA memberikan kredit pajak kepada konsumen AS hingga $7.500 per kendaraan listrik, jika suku cadang atau bahannya bersumber dari Amerika Serikat, atau dari negara-negara yang memiliki perjanjian perdagangan bebas dengan AS. Ini termasuk lithium, grafit, kobalt, dan mineral penting lainnya.

Selain menawarkan insentif bagi konsumen, IRA mensubsidi hingga 30% dari biaya produksi yang terkait dengan perakitan sel baterai dan produksi kemasan baterai, sehingga membantu mendorong produsen mobil dan pemasok baterai untuk berinvestasi dalam rantai pasokan yang berbasis di AS.

(Ingat, pemerintahan Biden lebih memilih untuk menyerahkan pertambangan dan pengolahan mineral “kotor” ke negara asing, dan sebaliknya berinvestasi dalam kegiatan yang lebih bersih dan lebih hulu seperti pembuatan baterai EV).

Salah satu hal pertama yang dilakukan pemerintahan Biden setelah meloloskan IRA adalah mengirim pejabat ke Republik Demokratik Kongo untuk mencoba mengamankan pasokan kobalt, bahan baterai EV yang penting. Mereka melakukan hal ini meskipun para penambang besar dan perusahaan teknologi besar melarikan diri dari negara tersebut karena mereka tidak ingin dikaitkan dengan pekerja anak dan perusakan lingkungan akibat penambangan ilegal.

Hal berikutnya yang mereka lakukan adalah mulai menegosiasikan perjanjian perdagangan bebas dengan Indonesia. Pada akhir November, The Oregon Group melaporkan bahwa Amerika Serikat dan Indonesia sedang melakukan pembicaraan mengenai potensi kemitraan perdagangan mineral penting untuk mengamankan rantai pasokan antara kedua negara, dengan Indonesia meminta kesepakatan perdagangan bebas yang terbatas.

Tidak puas hanya menjadi pemasok tunggal NPI dan nikel kelas baterai ke China, Indonesia telah mengarahkan pandangannya ke pasar AS. Inflation Reduction Act mengumumkan investasi lebih dari USD$365 miliar untuk program-program energi bersih dan diharapkan dapat menstimulasi sekitar $3,5 miliar untuk belanja modal swasta dalam transisi energi.

“Indonesia adalah produsen dan pemilik cadangan nikel terbesar di dunia sebesar 21 juta metrik ton, sehingga Indonesia dapat menjadi pemasok untuk ... baterai dan kendaraan listrik di AS,” ujar Presiden Indonesia Joko Widodo.

Masalah pertama dengan kemitraan Amerika Serikat dengan Indonesia adalah bahwa negara ini telah melakukan apa yang oleh beberapa pihak dianggap sebagai praktik perdagangan yang tidak adil dengan melarang ekspor bijih nikel mentah. Hal ini juga merupakan bentuk nasionalisme sumber daya. Uni Eropa telah menggugat larangan ekspor tersebut di Organisasi Perdagangan Dunia (WTO).

Masalah kedua adalah perjanjian perdagangan bertentangan dengan semangat Inflation Reduction Act, yaitu mengurangi ketergantungan AS pada Cina. Agar memenuhi syarat untuk mendapatkan kredit pajak IRA, perusahaan yang memproses dan/atau mengekstraksi mineral penting harus mendapatkan mineral tersebut dari AS atau negara yang memiliki perjanjian perdagangan bebas, bukan dari “entitas asing yang menjadi perhatian” (FEOC). Cina adalah salah satu dari empat negara yang saat ini dianggap sebagai FEOC; yang lainnya adalah Rusia, Korea Utara, dan Iran.

Disadur dari: www.mining.com

Industri Logam

Jenis-jenis Proses Fabrikasi Logam

Dipublikasikan oleh Cindy Aulia Alfariyani pada 13 Mei 2024

Fabrikasi logam adalah istilah luas yang mengacu pada proses apa pun yang memotong, membentuk, atau mencetak bahan logam menjadi produk akhir. Alih-alih produk akhir dirakit dari komponen yang sudah jadi, fabrikasi menciptakan produk akhir dari bahan mentah atau setengah jadi. Ada banyak proses manufaktur fabrikasi yang berbeda. Fabrikasi logam digunakan untuk produk khusus dan stok.

Sebagian besar produk fabrikasi logam khusus dibuat dari berbagai logam yang umum digunakan dan paduannya. Perakit logam sering kali memulai dengan komponen logam stok, seperti lembaran logam, batang logam, billet logam, dan batang logam untuk membuat produk baru.

Perakit logam khusus disebut toko fabrikasi. Kontraktor, produsen peralatan, dan pengecer meminta fabrikator logam mengerjakan berbagai proyek untuk mereka. Banyak fabrikator logam menawar pekerjaan dengan mengirimkan gambar, dan jika mereka diberikan kontrak, mereka membangun proyek tersebut. Setelah kontrak diberikan, fabrikator logam memulai tahap perencanaan dengan memesan bahan yang benar dan meminta insinyur memprogram mesin CNC untuk proyek tersebut.

Toko fabrikasi dapat menggunakan beberapa proses untuk membuat produk akhir. Mereka juga dapat menyediakan layanan finishing seperti deburring, pemolesan, pelapisan, dan pengecatan, pada produk. Finishing berbeda dengan fabrikasi logam karena finishing adalah proses sekunder untuk merawat bagian luar produk, bukan untuk membentuk atau membuat produk baru.

Jenis-jenis fabrikasi logam

Memilih metode fabrikasi logam yang sesuai untuk proyek tertentu bergantung pada geometri bagian, tujuan produk, dan bahan yang digunakan untuk membuatnya. Proses fabrikasi logam yang umum adalah sebagai berikut:

- Pengecoran

- Pemotongan

- Menggambar

- Melipat

- Penempaan

- Ekstrusi

- Pemesinan

- Meninju

- Geser

- Stamping

- Pengelasan

Pengecoran

Pengecoran adalah ketika logam cair dituangkan ke dalam cetakan atau cetakan dan dibiarkan mendingin dan mengeras menjadi bentuk yang diinginkan. Proses fabrikasi logam sangat ideal untuk produksi massal suku cadang dengan penggunaan kembali cetakan yang sama untuk membuat produk yang identik. Ada beberapa jenis pengecoran yang berbeda. Die-casting adalah ketika logam cair dipaksa masuk ke dalam cetakan alih-alih cetakan, dan di sana tekanan yang diberikan menjaganya tetap di tempatnya sampai mengeras. Proses ini dikenal dengan aplikasi kecepatan tinggi yang didukungnya. Pengecoran cetakan permanen melibatkan penuangan logam cair ke dalam cetakan.

Ada berbagai jenis proses pengecoran. Dalam beberapa kasus, ruang hampa udara juga digunakan dalam proses ini. Pengecoran cetakan permanen dapat menghasilkan coran yang lebih kuat daripada die casting, tetapi bisa jadi sulit untuk dilepaskan dari produk akhir. Untuk alasan ini, pengecoran cetakan semi permanen juga tersedia. Cetakan ini memiliki inti yang dapat dibuang, membuatnya lebih mudah dikelola dan lebih murah untuk dilepas. Proses pengecoran terakhir adalah pengecoran pasir. Dengan pengecoran pasir, coran dibuat dengan menekan pola ke dalam campuran pasir yang halus. Ini membentuk cetakan untuk logam cair yang akan dituangkan. Proses ini lambat tetapi umumnya lebih ekonomis daripada bentuk pengecoran lainnya. Proses ini juga baik untuk digunakan ketika desain yang rumit diperlukan, atau untuk fabrikasi logam besar.

Pemotongan

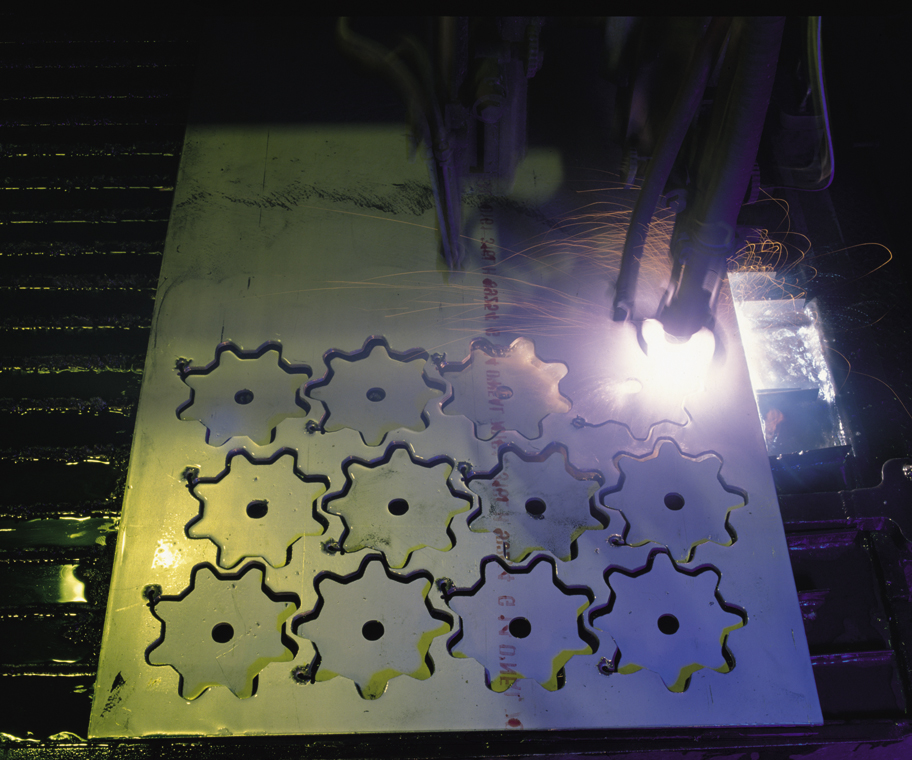

Jenis fabrikasi logam yang sangat umum ini adalah pemotongan benda kerja untuk membaginya menjadi bagian yang lebih kecil. Meskipun menggergaji adalah metode pemotongan tertua, metode modern meliputi pemotongan laser, pemotongan waterjet, gunting listrik, dan pemotongan busur plasma. Ada banyak metode pemotongan yang berbeda, mulai dari manual dan perkakas listrik hingga pemotong komputer numerik (CNC). Pemotongan mungkin merupakan tahap pertama dalam proses fabrikasi yang lebih panjang atau satu-satunya proses yang digunakan.

Pemotongan cetakan adalah proses pemotongan lain yang menggunakan cetakan untuk mengiris logam. Rotary die cutting menggunakan cetakan silinder yang berputar untuk memotong material yang diumpankan melalui mesin cetak. Pemotongan die cutting flatbed digunakan pada bahan logam yang lebih tebal dan menggunakan cetakan pada mesin cetak untuk memotong bentuk ketika cetakan menekan logam.

Menggambar

Penarikan menggunakan gaya tarik untuk menarik logam ke dalam dan melalui cetakan yang meruncing. Cetakan meregangkan logam menjadi bentuk yang lebih tipis. Biasanya penarikan dilakukan pada suhu kamar, dan disebut penarikan dingin, tetapi benda kerja logam dapat dipanaskan untuk mengurangi gaya yang diperlukan.

Proses ini dianggap sebagai deep drawing jika produk akhir memiliki kedalaman yang sama atau lebih besar dari jari-jarinya. Biasanya digunakan dengan fabrikasi lembaran logam untuk mengubah lembaran menjadi bejana berbentuk silinder atau kotak berongga.

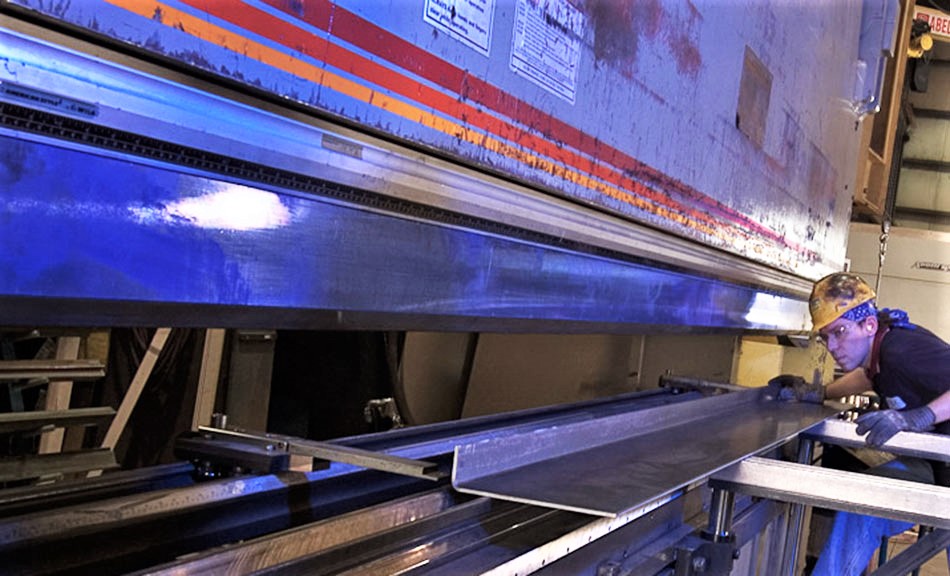

Melipat

Proses fabrikasi logam ini bekerja dengan memanipulasi logam untuk ditekuk pada suatu sudut. Cara yang paling umum adalah dengan mesin rem yang menciptakan lipatan pada logam dengan cara menjepitnya. Benda kerja dipegang di antara pukulan dan cetakan dan dipaksa untuk melipat dengan tekanan dari pukulan. Proses ini biasanya digunakan untuk membentuk lembaran logam. Pelipatan juga dapat dilakukan dengan memalu benda kerja hingga menekuk, atau dengan menggunakan mesin pelipat, yang juga dikenal sebagai folder. Mesin ini memiliki permukaan datar di mana lembaran logam datar ditempatkan, batang penjepit yang menahan benda kerja di tempatnya, dan panel depan yang terangkat ke atas dan memaksa logam yang direntangkan di atasnya untuk menekuk.

Fabricating knives using the forging process – Image credit: Francesco de Marco/Shutterstock.com

Penempaan

Penempaan menggunakan gaya tekan untuk membentuk logam. Palu atau cetakan memukul benda kerja hingga terbentuk bentuk yang diinginkan. Proses pembuatan ini dapat dilakukan dengan logam pada suhu kamar dan disebut penempaan dingin. Penempaan juga dapat dilakukan dengan logam yang dipanaskan pada kisaran di atas suhu kamar hingga di bawah suhu rekristalisasi dan kemudian disebut penempaan hangat. Ketika logam dipanaskan hingga mencapai suhu rekristalisasi, yang bervariasi menurut logam, prosesnya disebut penempaan panas. Penempaan adalah salah satu jenis fabrikasi logam tertua, dengan pandai besi yang menggunakan penempaan berabad-abad yang lalu.

Contoh tempa baja tahan karat - Kredit gambar: Cornell Forge

Ekstrusi

Dalam proses manufaktur ekstrusi, benda kerja dipaksa melalui atau di sekitar cetakan yang terbuka atau tertutup. Ketika dipaksa melalui cetakan terbuka atau tertutup, diameter benda kerja dikurangi menjadi penampang cetakan. Ketika ditekan di sekitar cetakan, sebuah rongga terbentuk di dalam benda kerja. Kedua proses ini umumnya menggunakan siput logam atau silinder (billet) sebagai benda kerja, dan ram untuk melakukan operasi tumbukan. Produk benda silinder yang dihasilkan sering kali berupa kabel atau pipa. Penampang cetakan dapat memiliki bentuk yang berbeda untuk menghasilkan bagian dengan bentuk yang berbeda. Ekstrusi dapat dilakukan secara kontinu untuk membuat bagian yang sangat panjang, atau semi-kontinu untuk membuat banyak bagian yang lebih pendek.

Juga disebut ekstrusi dingin, ekstrusi tumbukan dilakukan pada suhu kamar dan meningkatkan kekuatan bagian, membuatnya lebih kuat dari bahan aslinya. Ketika kekuatan yang cukup diterapkan pada logam yang sesuai, logam tersebut mulai mengalir ke dalam bentuk yang tersedia, seperti pergerakan cairan kental. Ekstrusi dingin biasanya digunakan untuk fabrikasi logam baja.

Ekstrusi panas dilakukan pada suhu yang meningkat, untuk menjaga agar logam tidak mengeras dan agar lebih mudah didorong melalui cetakan. Biasanya digunakan untuk fabrikasi tembaga, juga untuk membuat komponen aluminium khusus.

Pemesinan

Metode fabrikasi logam yang disebut pemesinan mengacu pada proses pembentukan logam dengan membuang material yang tidak diinginkan darinya. Proses ini dapat dilakukan dengan berbagai cara. Ada banyak proses pemesinan yang berbeda, termasuk pengeboran, pembubutan, dan penggilingan.

Pengeboran menggunakan alat pemotong berputar, mata bor, untuk membuat lubang pada material. Mata bor menekan logam sambil diputar dengan sangat cepat untuk membuat lubang melingkar.

Pembubutan menggunakan mesin bubut untuk memutar logam sementara alat pemotong bergerak dalam gerakan linier untuk menghilangkan logam sepanjang diameter, menciptakan bentuk silinder. Alat pemotong dapat dimiringkan secara berbeda untuk menciptakan bentuk yang berbeda. Ini dapat dilakukan secara manual atau dengan mesin bubut CNC. Pemesinan CNC umumnya digunakan ketika pengukuran komponen harus sangat presisi.

Penggilingan menggunakan alat pemotong multi-titik yang berputar untuk menghilangkan material dari benda kerja secara progresif sampai bentuk yang diinginkan tercapai. Logam secara perlahan dimasukkan ke dalam alat pemotong yang berputar, atau alat tersebut digerakkan melintasi logam yang tidak bergerak, atau benda kerja dan alat tersebut digerakkan satu sama lain. Proses ini dapat dilakukan secara manual atau dengan mesin penggilingan CNC. Penggilingan sering kali merupakan proses sekunder atau proses finishing, tetapi dapat digunakan sebagai satu-satunya metode fabrikasi logam dari awal hingga akhir. Berbagai jenis penggilingan termasuk penggilingan permukaan, penggilingan polos, penggilingan sudut, penggilingan tanjakan, dan penggilingan bentuk.

Mesin pelubang CNC membuat lubang pada lembaran logam - Kredit gambar: BigBlueStudio / Shutterstock.com

Meninju

Menara berbentuk unik pada mesin pelubang menekan logam melalui atau ke dalam cetakan untuk membuat lubang. Produk akhirnya bisa berupa potongan logam dengan lubang untuk tujuan pengikatan, atau bisa juga berupa potongan logam yang sudah dibuang dan dibentuk yang disebut blanking. Sebagian besar mesin press punch bersifat mekanis, tetapi pukulan yang lebih kecil dan lebih sederhana dapat dilakukan dengan tangan. Mesin press CNC juga sudah umum digunakan dan digunakan untuk pekerjaan logam berat dan ringan dalam fabrikasi logam.

Geser

Jenis fabrikasi logam ini adalah di mana satu potongan panjang dan lurus dicapai dengan menggabungkan dua alat, dengan salah satu alat di atas logam dan yang lainnya terletak di bawah untuk memberikan tekanan. Pisau atas memaksa logam turun ke pisau bawah yang tidak bergerak dan mematahkannya. Patahan kemudian menyebar ke dalam untuk pemisahan sempurna. Tepi yang terpotong biasanya diasah. Ini sangat ideal untuk memotong panjang yang lebih kecil dan bahan yang berbentuk berbeda karena bilah dapat dipasang pada sudut untuk mengurangi gaya yang dibutuhkan.

Stamping

Proses fabrikasi logam ini mirip dengan pelubangan, kecuali bahwa alat pres tidak membuat lubang pada logam, tetapi membuat lekukan. Turret tidak sepenuhnya memaksa logam melalui cetakan, tetapi hanya mengangkatnya. Stamping digunakan untuk membentuk bentuk, huruf, atau gambar pada panel atau lembaran logam. Mekanis dan hidrolik adalah dua jenis mesin cetak stamping. Mesin stamping logam melemparkan, meninju, memotong, dan membentuk lembaran logam. Lembaran dengan ketebalan hingga 1/4 inci dicetak menjadi bentuk dan ukuran tertentu. Mesin cetak yang digunakan untuk stempel logam dapat membuat berbagai macam produk, dan mereka dapat melakukan serangkaian operasi termasuk blanking, coining logam, dan empat pembentukan slide. Coining (sesuai judulnya) dapat digunakan untuk membuat koin, tetapi juga memiliki kegunaan lain, misalnya, komponen untuk barang elektronik. Four slide forming menggabungkan berbagai proses stamping dan pembentukan untuk menciptakan produk yang lebih kompleks, dan ini sangat efektif untuk komponen yang lebih kecil.

Pengelasan TIG - Kredit gambar: Aumm graphixphoto / Shutterstock.com

Pengelasan

Dengan pengelasan, dua atau lebih potongan logam disatukan melalui kombinasi panas dan tekanan. Ini adalah proses yang populer karena potongan logam bisa dalam berbagai bentuk dan ukuran. Empat jenis prosedur pengelasan yang populer adalah Pengelasan Tongkat atau Busur, Pengelasan MIG, Pengelasan TIG, dan Pengelasan Busur Inti Fluks.

Pengelasan tongkat, juga dikenal sebagai Shielded Metal Arc Welding (SMAW), menggunakan tongkat elektroda yang menghasilkan arus listrik yang membentuk busur listrik saat bersentuhan dengan logam. Suhu tinggi dari busur akan mengelas logam.

Pengelasan Gas Inert Metal (MIG), atau Gas Metal Arc Welding (GMAW), menggunakan gas yang disuplai dari luar bersama dengan elektroda kawat padat yang kontinu untuk melindungi logam agar tidak bereaksi terhadap faktor lingkungan sehingga pengelasan menjadi lebih cepat dan kontinu. Gas pelindung juga menghasilkan lebih sedikit asap pengelasan.

Pengelasan Gas Tungsten Inert Gas (TIG), juga disebut Gas Tungsten Arc Welding, menggunakan batang elektroda tungsten yang menciptakan busur pendek untuk mengelas logam yang lebih berat, untuk fabrikasi berat. Metode ini membutuhkan tukang las yang sangat terampil, karena prosesnya lebih sulit, tetapi dapat digunakan pada sebagian besar produk logam dan untuk proyek-proyek yang kompleks.

Flux Cored Arc Welding (FCAW) memiliki proses dan peralatan yang serupa dengan MIG. Elektroda kawat yang digunakan mengandung inti yang menghasilkan gas pelindung, sehingga sumber gas sekunder tidak diperlukan. Metode ini lebih portabel daripada pengelasan MIG atau Stick tetapi tidak dapat digunakan pada bahan yang lebih tipis.

Memilih fabrikator logam

Memilih toko fabrikasi logam khusus atau produsen logam khusus yang paling sesuai dengan kebutuhan proyek adalah keputusan penting yang dapat memengaruhi tingkat produksi, kualitas produksi, dan efektivitas biaya proyek tertentu. Untuk membantu dalam proses pemilihan, berikut adalah beberapa pertimbangan:

Pengalaman: Toko mesin yang telah beroperasi untuk waktu yang lama atau memiliki catatan yang mapan dalam memberikan layanan yang baik dapat memberikan alasan yang jelas untuk memilih toko.

Industri yang dilayani: Akan sangat membantu jika Anda mengetahui industri apa saja yang biasanya dilayani oleh sebuah toko, serta jenis produk atau proses yang menjadi fokus utama mereka, karena mereka akan lebih cocok untuk memenuhi kebutuhan industri tertentu. Penting juga untuk mempelajari pengalaman fabrikator dengan jenis logam yang dibutuhkan untuk proyek tersebut. Beberapa bengkel mengkhususkan diri pada satu atau dua jenis fabrikasi logam. Jika Anda sudah mengetahui bahan terbaik untuk proyek tersebut adalah aluminium, carilah fabrikator khusus aluminium.

Sumber daya: Mesin CNC mungkin merupakan pilihan terbaik untuk proyek yang sangat detail, tetapi mesin manual mungkin lebih cocok untuk proyek dengan anggaran yang ketat. Ukuran mesin membuat perbedaan jika produk akhirnya berukuran besar. Kapasitas perkakas dari fabrikator logam dapat menjadi pengaruh penting pada kemampuan dan kualitas produk logamnya. Apakah fabrikasi presisi diperlukan? Fabrikasi lembaran logam presisi sangat bergantung pada teknologi komputer yang berkembang pesat.

Banyak perusahaan yang berspesialisasi dalam fabrikasi presisi menggunakan perangkat lunak CAD / CAM untuk mendesain dan menata letak produk yang akan diproduksi. Komputer CNC diprogram untuk melakukan tugas-tugas spesifik dan mencapai spesifikasi yang sangat tepat yang diperlukan untuk memproduksi banyak produk logam fabrikasi yang disesuaikan.

Jenis produksi: Ukuran proses produksi, baik jangka pendek atau jangka panjang dan volume rendah atau tinggi, harus menjadi salah satu pertimbangan utama dalam memilih layanan fabrikasi khusus yang memadai.

Stok bahan: Terakhir, penting untuk memastikan bahwa perakit logam sudah memiliki atau dapat membentuk logam tertentu yang akan digunakan untuk suatu produk. Jika mereka memiliki pemasok logam tertentu yang mereka gunakan, ada baiknya juga untuk melihat reputasi pemasok tersebut. Toko fabrikasi baja tahan karat khusus dapat bekerja dengan pemasok baja yang sama untuk jangka waktu yang lama.

Disadur dari: www.thomasnet.com

Industri Logam

Analisis: Standar Keselamatan di bawah Pengawasan setelah Ledakan di Morowali

Dipublikasikan oleh Cindy Aulia Alfariyani pada 13 Mei 2024

Standar keselamatan dan kesehatan kerja (K3) di Indonesia Morowali Industrial Park (IMIP) yang berfokus pada nikel berada di bawah pengawasan setelah terjadi ledakan di tungku nikel anak perusahaan Tsinghan, Indonesia Tsingshan Stainless Steel (ITSS), yang terletak di kawasan industri tersebut.

Insiden mematikan ini menambah rentetan insiden K3 di kawasan industri tersebut, sehingga menimbulkan kekhawatiran atas penerapan peraturan K3.

IMIP, yang pemegang saham terbesarnya adalah anak perusahaan Tsingshan Holding Group, menjelaskan bahwa kecelakaan yang terjadi pada pukul 17.30 Waktu Indonesia Tengah (WITA) tanggal 24 Desember 2023 itu disebabkan oleh sisa cairan peledak di dalam tungku ketika para pekerja memasang pelat dan melakukan perbaikan.

Ledakan tersebut memicu ledakan lebih lanjut karena adanya tabung oksigen di dekatnya yang digunakan untuk perbaikan tersebut. Buntutnya, kecelakaan tersebut menyebabkan kematian 21 pekerja per 2 Januari 2024, yang terdiri dari 13 warga negara Indonesia dan delapan ekspatriat Tiongkok. Selain itu, 38 pekerja membutuhkan perawatan intensif.

Kepolisian Daerah Sulawesi Tengah menyatakan bahwa berdasarkan keterangan saksi-saksi, kemungkinan telah terjadi pelanggaran terhadap Pasal 359 dan 360 Kitab Undang-Undang Hukum Pidana (KUHP), dan mereka yang terbukti bertanggung jawab atas kejadian tersebut dapat dijerat dengan hukuman hingga lima tahun penjara.

Pakar hukum pidana Universitas Trisakti Abdul Fickar Hajar menambahkan bahwa mereka yang menyuruh atau turut serta menyebabkan terjadinya kecelakaan tersebut, misalnya dengan menugaskan pekerja yang tidak memenuhi syarat dengan peralatan yang tidak memadai, juga dapat dijerat dengan Pasal 55 dan 56 KUHP.

Oleh karena itu, para pengamat mendesak agar tidak hanya pekerja lapangan yang terlibat langsung dalam kecelakaan tersebut yang dijerat, tetapi juga mereka yang berada di manajemen puncak karena gagal membangun sistem yang menjamin keselamatan pekerja.

Wahana Lingkungan Hidup Indonesia (Walhi) cabang Sulawesi Tengah mencatat bahwa tiga insiden K3 di IMIP pada tahun 2023 tidak menghasilkan hukuman bagi perusahaan yang terlibat. Sebaliknya, perusahaan justru menghukum para pekerja yang menuntut hak-hak mereka.

Pada saat yang sama, Asosiasi Emansipasi Rakyat dan Aksi Ekologi (AEER) menemukan bahwa manfaat ekonomi IMIP bagi masyarakat setempat tidak optimal, meskipun penelitiannya mungkin dikacaukan oleh dampak pandemi COVID-19. Pada akhirnya, kecelakaan ITSS mendorong Komisi VII DPR RI untuk meminta dilakukannya audit terhadap semua smelter di IMIP.

Berdasarkan analisis awal terhadap dokumen ITSS oleh tim pengawas yang terdiri dari pejabat Kementerian Tenaga Kerja dan Dinas Tenaga Kerja Sulawesi Tengah, ITSS menunjukkan indikasi bahwa mereka belum menyelesaikan audit sistem manajemen keselamatan dan kesehatan kerja (SMK3) yang disyaratkan oleh Peraturan Pemerintah No. 50/2012 untuk perusahaan yang memiliki lebih dari 100 orang pekerja.

Namun, ITSS menjawab bahwa mereka telah menerima sertifikasi ISO:45001 OHSMS pada tahun 2018. Selain itu, seorang anggota tim mengatakan kepada Tempo bahwa hanya Huayeu Nickel Cobalt yang telah menyelesaikan audit OHSMS di antara perusahaan-perusahaan yang beroperasi di IMIP.

Para pekerja mengadakan unjuk rasa pada tanggal 27 Desember sehubungan dengan kecelakaan tersebut. Di antara tuntutan mereka adalah agar IMIP memberikan kompensasi bagi para korban kecelakaan, di mana IMIP telah memberikan Rp600 juta (US$38.617) untuk keluarga korban tewas dan berbagai pembayaran yang tidak disebutkan jumlahnya untuk korban luka-luka, sambil tetap memastikan keselamatan di tempat kerja.

Tuntutan lainnya termasuk, antara lain, renovasi berkala, memastikan petugas K3 yang berkualitas dan kompeten, serta meningkatkan fasilitas kesehatan, termasuk penyediaan lebih banyak ambulans. Terlebih lagi, Trend Asia menyoroti bahwa setidaknya 53 pekerja smelter, 40 orang Indonesia dan 13 warga negara Tiongkok, meninggal di smelter nikel di Indonesia antara tahun 2015 dan 2022.

Kelompok masyarakat sipil ini juga mendesak pemerintah untuk mengevaluasi kondisi kerja dan perlakuan terhadap para pekerja di area pengolahan nikel. Sementara itu, Lembaga Bantuan Hukum Makassar (LBH Makassar) mencatat setidaknya 19 insiden fatal di fasilitas pengolahan nikel dari Januari hingga September 2023 saja, yang menyebabkan kematian 16 orang dan melukai 37 orang lainnya.

Kecelakaan di tungku ITSS diikuti oleh kebakaran di pabrik peleburan nikel milik anak perusahaan Jiangsu Delong Nickel Industry, Gunbuster Nickel Indonesia, yang terjadi sekitar pukul 17.20 WITA pada tanggal 28 Desember 2023. Penyebab kebakaran adalah percikan api yang membakar peralatan dan perlengkapan plastik di smelter, menurut Kepolisian Daerah Sulawesi Tengah. Insiden berikutnya di IMIP adalah longsornya galian tambang yang menewaskan dua orang pekerja di tambang nikel Sumber Permata Mineral pada 30 Desember 2023.

Selain itu, UU Cipta Kerja yang bermasalah mungkin telah berkontribusi pada masalah K3 yang menimpa fasilitas IMIP melalui ketentuan deregulasi, yang mungkin telah membahayakan standar keselamatan, dalam upaya untuk menarik lebih banyak investor ke Indonesia. Terkait dengan dampak potensial dari undang-undang tersebut adalah misi “hilirisasi” sumber daya alam pemerintah, di mana IMIP menjadi bagian dari industri nikel Indonesia. Hal ini juga dapat mempengaruhi tingkat kecelakaan di kawasan industri dengan menciptakan desakan untuk mencapai keuntungan yang mendorong terjadinya kompromi dalam hal K3.

Apa yang kami dengar Sebuah sumber di Kementerian Tenaga Kerja menyatakan bahwa telah terjadi pengabaian audit secara terus menerus dalam urusan internal ITSS. Meskipun telah berdiri sejak tahun 2014, perusahaan belum pernah melakukan audit sistem manajemen keselamatan dan kesehatan kerja (SMK3). Seharusnya audit SMK3 dilakukan tidak lama setelah perusahaan berdiri, apalagi mengingat ITSS merupakan perusahaan dengan jumlah karyawan lebih dari 100 orang dan memiliki risiko yang tinggi.

Ternyata, menurut sumber tersebut, banyak personil di perusahaan tersebut yang belum bersertifikat dan belum terlatih dalam hal kesehatan dan keselamatan kerja (K3). Masalah ini tidak hanya terjadi di ITSS, namun hampir terjadi di semua perusahaan di kawasan industri Morowali. Masalahnya menjadi lebih rumit setelah UU Cipta Kerja diberlakukan, karena pengawasan K3 untuk perusahaan smelter beralih ke Kementerian Perindustrian (Kemenperin) dan tidak lagi melibatkan Kementerian Energi dan Sumber Daya Mineral (ESDM). Dibandingkan dengan sebelumnya, pendekatan baru dalam pengawasan ini tidak melibatkan inspektur tambang.

Sementara itu, pengawas dari Dinas Tenaga Kerja Sulawesi Tengah mengalami kesulitan untuk masuk ke kawasan industri Morowali untuk mengecek apakah perusahaan-perusahaan di Kawasan Industri Morowali menerapkan K3 sesuai dengan peraturan. “Mereka bertindak seperti kerajaan yang mandiri. Kami kesulitan untuk masuk,” kata sumber lain. Di sisi lain, ITTS juga lalai dalam menjalankan prosedur perbaikan tungku peleburan.

Perbaikan dilakukan saat tungku masih panas, dan perusahaan hanya memberikan jeda waktu hingga 3 hari untuk menghentikan operasi tungku. Namun, waktu 3 hari tidak cukup untuk mendinginkan smelter, jelas sumber di Kementerian Tenaga Kerja. “Seharusnya (tungku) dimatikan selama seminggu,” lanjutnya. Perintah untuk segera melakukan perbaikan datang dari otoritas yang lebih tinggi karena smelter sudah terlalu lama tidak aktif. Masalahnya, dari 29 saksi yang sudah diperiksa, penyelidikan polisi baru memeriksa karyawan tingkat bawah.

Disclaimer

Konten ini disediakan oleh Tenggara Strategics bekerja sama dengan The Jakarta Post untuk menyajikan analisis terbaru yang komprehensif dan dapat diandalkan mengenai lanskap politik dan bisnis di Indonesia. Akses edisi terbaru Tenggara Backgrounder untuk membaca artikel-artikel di bawah ini: Politik Kemungkinan besar akan ada pemilihan presiden susulan di Jawa Timur Medan pertarungan Jawa Timur memanas menjelang pemilihan Gerakan anti-imigrasi yang baru muncul membuat gelombang di Indonesia Bisnis dan Ekonomi OJK akan mengeluarkan aturan baru tentang pinjaman P2P, tingkat gagal bayar Investree yang tinggi BTS 4G dan megaproyek Satria-1 akan diresmikan pada akhir tahun 2023.

Disadur dari: www.thejakartapost.com

Industri Logam

Tinjauan tentang Metode Pemrosesan Logam | Properti Material

Dipublikasikan oleh Cindy Aulia Alfariyani pada 13 Mei 2024

1. Proses pengecoran

Produksi komponen logam dilakukan dengan menuang logam cair ke dalam cetakan. Sebagian besar proses pengecoran digunakan untuk produksi ingot logam awal atau logam yang hampir jadi (mis. Balok-I) yang siap untuk prosedur fabrikasi.

Pengecoran pasir:

- Pengecoran pasir dicirikan dengan menggunakan pasir sebagai bahan cetakan.

- Lebih dari 60% dari semua coran logam diproduksi melalui proses pengecoran pasir

- Umumnya digunakan untuk logam yang keras tetapi sangat rapuh (terutama untuk Paduan Aluminium)

- Metode pengecoran pasir dapat memiliki kualitas yang sangat tinggi dari produk jadi yang memberikan dimensi yang akurat pada permukaan akhir logam.

2. Penempaan (penempaan tradisional)

Definisi: proses manufaktur yang melibatkan pembentukan logam menggunakan gaya tekan lokal (manual atau mekanis).

Penempaan jatuh

Drop-forging: memanaskan logam dan memalu ke dalam cetakan khusus untuk menghasilkan produk akhir.

Pengepresan panas: palu diganti dengan ram yang digerakkan oleh hidrolik. - logam diperas secara bertahap

3. Penggulungan

Pengerolan adalah metode termurah dan paling efisien untuk mengurangi luas penampang penampang logam. Umumnya digunakan untuk memproduksi produk datar. Rol digunakan untuk membentuk produk dan dengan menggulung, redistribusi kotoran mengurangi efek pemisahan yang ada pada ingot asli.

Keuntungan:

- Pengurangan pemisahan karena penggulungan

- Produk yang lebih homogen

- Mengurangi ukuran butiran

1) Penggulungan dingin

- Diterapkan pada logam dan paduan yang sangat mudah dibentuk.

Karena penggulungan, kristal logam terdistorsi menjadi mengeras sehingga tekanan internal meningkat, meningkatkan kekuatan logam.

2) Pengerolan Panas

Suhu pengerolan panas yang tinggi, membuat logam lebih mudah dibentuk dan memungkinkan logam lebih mudah berubah bentuk. Pengerolan panas dilakukan jauh melampaui suhu rekristalisasi. Temperatur panas-putih yang tinggi ini berarti kristalisasi terjadi seketika saat logam melewati rol yang mempercepat proses pembentukan logam.

4. Ekstrusi

Digunakan untuk membentuk berbagai macam logam ke dimensi penampang tetap yang kompleks dan diinginkan.

Ekstrusi aluminium banyak digunakan dalam konstruksi, pembuatan mobil dan pesawat terbang, mesin industri, dan barang-barang konsumen.

Temperatur: 350-500 celsius untuk paduan aluminium

Sebuah ram digerakkan dengan tekanan untuk memaksa logam melalui cetakan baja keras. Proses ekstrusi dapat dicirikan dengan cara yang sama dengan aliran pasta gigi dari tabungnya.

Disadur dari: www.structuresinsider.com

Industri Logam

Kebijakan Nikel Indonesia Terlihat Rapuh

Dipublikasikan oleh Cindy Aulia Alfariyani pada 13 Mei 2024

SINGAPURA, 26 Januari (Reuters Breakingviews) - Jalan Indonesia untuk menaklukkan rantai pasokan kendaraan listrik global semakin bergelombang menjelang pemilihan umum bulan depan. Kebijakan unggulan Presiden Joko Widodo yang akan habis masa jabatannya telah menarik investasi dari Hyundai Motor (005380.KS), Foxconn (2317.TW), dan banyak lagi dalam empat tahun terakhir. Perusahaan-perusahaan global sedang menunggu dengan cemas untuk mengetahui apakah penggantinya akan menyempurnakan rencana tersebut.

Widodo, yang dikenal sebagai Jokowi, berfokus pada upaya Indonesia untuk mendapatkan cadangan nikel terbesar di dunia - bahan utama dalam baterai mobil listrik - dan sebagian besar telah membuahkan hasil. Ia melarang ekspor bijih logam putih keperakan ini pada tahun 2020 dan mendorong perusahaan-perusahaan untuk memprosesnya di dalam negeri sehingga lebih banyak nilai tambah yang diperoleh Indonesia.

Perusahaan-perusahaan Tiongkok seperti Tsingshan, Lygend Resources & Technology (2245.HK), dan Zhejiang Huayou Cobalt (603799.SS), baru telah mendirikan pabrik pengolahan untuk mengunci pasokan penting. Investasi dari produsen mobil dan lainnya menyusul, meningkatkan investasi asing langsung di nusantara menjadi $47 miliar tahun lalu. Indonesia juga telah menghasilkan surplus perdagangan yang mengesankan selama lebih dari tiga tahun. Hal ini membuat mata uangnya stabil, dan membantu Indonesia keluar dari statusnya sebagai salah satu dari lima negara berkembang yang rapuh.

Namun, ekspansi yang sangat cepat telah memunculkan tantangan. Sebuah ledakan mematikan pada bulan Desember di fasilitas perusahaan raksasa nikel yang dikendalikan oleh China menghidupkan kembali kekhawatiran atas standar keselamatan dan telah membuat pemerintah bersikap defensif. Ketergantungan yang berlebihan pada Cina untuk pendanaan dan teknologi sudah menjadi isu yang sensitif di antara para pemilih.

Di tempat lain, Jakarta telah menunda penerbitan izin pertambangan dan menangguhkan operasi di sebuah lokasi utama setelah sebuah investigasi terhadap operasi ilegal. Gangguan ini memaksa beberapa smelter untuk mengambil pasokan bijih dari Filipina. Secara terpisah, sebuah eksposur baru-baru ini, membuka tab baru tentang kerusakan ekologi industri nikel akan memaksa perusahaan global dan anggota parlemen untuk mengevaluasi kembali dorongan ke dalam pembuatan baterai EV.

Indonesia dapat memangkas ketergantungannya pada Cina dan meningkatkan standar lingkungan, tetapi risiko-risiko fundamental lainnya masih mengintai. Sebagai contoh, Uni Eropa sedang menggugat larangan ekspor nikel di Organisasi Perdagangan Dunia (WTO). Meskipun Indonesia telah mengajukan banding, kemunduran apa pun akan membuat para politisi berhati-hati dalam memperluas strategi hilirisasi ke logam-logam lain.

Perlambatan pertumbuhan di pasar kendaraan listrik global dan melimpahnya pasokan memberikan tekanan ke bawah pada harga nikel, dengan harga acuan global LME turun hampir separuhnya pada tahun lalu. Pemimpin baru Indonesia mungkin akan melihat manfaat dari melanjutkan jalur kebijakan yang sama, tetapi ada lebih banyak tantangan di depan.

Disadur dari: www.reuters.com

Industri Logam

Menguraikan Proses Fabrikasi Logam

Dipublikasikan oleh Cindy Aulia Alfariyani pada 13 Mei 2024

Apa itu fabrikasi logam?

Fabrikasi logam adalah proses mengambil logam mentah dan mengubahnya menjadi produk jadi. Fabrikasi logam adalah komponen fundamental dari hampir semua industri di planet ini, baik komersial, industri, maupun struktural. Apakah Anda melihat balok struktural baja besar atau sekrup kecil di meja Ikea Anda, ini adalah hasil fabrikasi logam.

Meskipun banyak orang mereduksi proses fabrikasi logam menjadi pengelasan saja, pengelasan hanyalah sebagian kecil dari proses fabrikasi. Sebenarnya, proses ini sering kali juga mencakup pemotongan, perakitan, pemesinan, pembakaran, dan perakitan komponen logam menjadi produk akhir yang ingin dijual oleh produsen kepada Anda, dan pada setiap tahap proses, ada profesional berpengalaman yang mewujudkan pekerjaan tersebut.

Apa saja langkah-langkah proses fabrikasi logam?

Fabrikasi logam membutuhkan banyak langkah berbeda untuk membuat logam menjadi produk yang ditentukan. Ini sedikit berbeda tergantung pada industri dan tentu saja untuk pelanggan, tetapi berikut ini adalah langkah-langkah yang paling umum dalam prosesnya.

Merancang

Langkah pertama fabrikasi logam adalah mendesain produk jadi. Hal ini umumnya dilakukan dengan perangkat lunak CAD (desain berbantuan komputer). Dalam program semacam itu, gambar dapat dibuat dengan tepat sesuai dengan pengukuran yang diperlukan, dengan akurasi yang lengkap meskipun ada kerumitan yang melekat. CAD juga memungkinkan para insinyur dan desainer untuk menguji model untuk kinerja. Dengan cara ini, prototipe 3D dari suatu objek dapat dibuat sebelum logam dipotong atau dibentuk. Setelah desain selesai, mereka biasanya dapat dimasukkan langsung ke mesin las untuk pemotongan yang memenuhi spesifikasi secara tepat.

Fabrikasi

Fabrikasi sendiri menggambarkan proses pembentukan logam sesuai dengan yang diinginkan. Ini termasuk memotong, membengkokkan, dan merakit. Biasanya logam yang dimaksud adalah logam pelat yang biasanya setebal minimal dua inci.

Pemotongan

Memotong pelat dan lembaran logam membutuhkan banyak tenaga yang terkonsentrasi ke dalam presisi yang baik. Untuk menguasai dikotomi ini, ada beberapa cara untuk menyelesaikan bagian pemotongan dari proses fabrikasi logam. Cara terbaik untuk proyek ini sangat bergantung pada jenis logam yang dipotong, ketebalan dan kekerasannya, dan seberapa presisi pemotongan yang dibutuhkan.

Pemotongan laser, pemotongan jet air, dan pemotongan mekanis adalah tiga jenis pemotongan logam yang memiliki toleransi kesalahan yang rendah. Mereka mungkin memerlukan alat seperti mesin bubut, gilingan, gunting, dan penggores. Sekali lagi, alat-alat ini mengikuti spesifikasi yang disebutkan dalam cetak biru komputer untuk memastikan bahwa mereka benar-benar sesuai dengan yang dicari klien.

Cara paling tepat untuk memotong lembaran logam adalah dengan menggunakan laser atau sayatan berenergi tinggi lainnya. Di Norfolk Iron & Metal, adalah hal yang biasa bagi kami untuk menggunakan pemotongan plasma, terutama ketika kami perlu membuat desain yang rumit atau bekerja dengan sangat akurat.

Metode reduktif lainnya

Pemotongan bukan satu-satunya proses reduktif yang terlibat dalam fabrikasi logam. Berikut adalah beberapa teknik umum lainnya:

- Melubangi-Seperti menggunakan pelubang kertas, pelubangan menggunakan pelubang logam yang dikeraskan (dan cetakan di bawahnya) untuk melubangi pelat logam. Ini adalah cara yang efektif untuk menghilangkan material berlebih dari permukaan kerja.

- Geser-Proses geser menggunakan pisau tajam hampir seperti gunting untuk mengiris garis lurus melalui logam, terutama lembaran logam datar seperti baja, aluminium, atau kuningan.

- Pengosongan-Paling baik diterapkan pada logam yang lebih lembut dalam lembaran atau strip, pengosongan melubangi potongan logam dengan cetakan. Potongan-potongan yang dilubangi dengan blanking biasanya lebih besar daripada yang dihasilkan dengan meninju.

- Bentukan-Bentukan adalah metode yang sangat baik untuk membuat potongan dan sudut yang terlalu detail untuk proses geser. Metode ini bekerja paling baik dengan volume yang lebih rendah dan logam lembaran atau gulungan.

Pembentukan

Pembentukan mungkin merupakan bagian yang paling bernuansa dari proses fabrikasi logam. Secara umum, proses ini melibatkan pembentukan logam untuk memenuhi bentuk yang ditentukan dalam cetak biru, tetapi hal ini dilakukan dengan berbagai cara yang tidak dapat kami sebutkan semuanya. Yang paling sederhana adalah pengecoran, yang melibatkan penuangan logam cair ke dalam cetakan atau cetakan dan membiarkannya mengeras dalam bentuk yang diperlukan. Pengecoran menambah tekanan pada prosedur ini. Pengecoran sangat ideal untuk produksi massal produk yang identik. Proses pembentukan lainnya termasuk pembengkokan, pelipatan, pemesinan, pencetakan, dan pelubangan.

Perakitan

Seperti namanya, perakitan melibatkan penyatuan semua bagian untuk membentuk produk akhir. Bagian-bagian harus dipasang bersama dalam pengaturan yang benar, dijepit bersama, dan kemudian diikat. Bagaimana cara terakhir ini dilakukan sangat tergantung pada desain dan aplikasi dari bagian tersebut. Teknik penyambungan yang umum termasuk memukau, mengencangkan, dan (yang paling umum) pengelasan. Jenis pengelasan yang digunakan tergantung pada spesifikasi pabrikan.

Finishing

Finishing adalah sentuhan akhir yang membuat fabrikasi sebuah produk menjadi lengkap. Kadang-kadang termasuk pengecatan, anti karat, atau pelapisan kaca. Menyikat, menyemir, memoles, dan menambahkan stiker adalah bagian dari proses finishing. Selain manfaat estetika dari finishing, langkah terakhir ini (bersamaan dengan perakitan) memperkuat produk akhir dan mempersiapkannya untuk dunia.

Pemasangan

Pemasangan terkadang paling baik ditangani oleh tim yang membuat karya tersebut. Dengan cara ini, mereka dapat melakukan koreksi atau penyesuaian di tempat sesuai kebutuhan, meminjamkan keterampilan, keahlian, atau peralatan mereka ke dalam proses tersebut. Layanan pemasangan dapat diterapkan pada apa pun, mulai dari elemen struktural besar hingga instrumen yang lebih selaras.

Pemeliharaan

Terkadang mereka yang menyelesaikan proses fabrikasi logam juga dipanggil untuk melakukan perbaikan yang diperlukan atau servis rutin. Meskipun pekerjaan semacam ini kurang umum bagi para insinyur dan profesional fabrikasi, namun hal ini tidak jarang terjadi dan sekali lagi memastikan bahwa pekerjaan tersebut dilakukan dengan mata profesional.

Masa depan fabrikasi logam

Fabrikasi logam tidak akan kemana-mana. Prosesnya, meskipun terkadang terlihat luas, sangat integral dalam hampir semua industri yang ada. Proses fabrikasi logam bertanggung jawab untuk membuat suku cadang pesawat terbang, baik militer maupun komersial; peralatan pertanian; komponen kendaraan otomotif dan rekreasi; peralatan pengolahan makanan; peralatan dan perlengkapan konstruksi; perangkat komunikasi; dan peralatan pengumpul dan pengolah energi, hanya untuk menyebut beberapa di antaranya.

Dengan aplikasi yang begitu luas, proses fabrikasi logam menjadi pilihan yang aman untuk karier. Setiap aspek dari proses ini membutuhkan orang-orang yang tertarik dengan pekerjaan dan bersedia untuk menyelesaikannya dengan baik.

Disadur dari: www.norfolkiron.com