Quality and Reliability Engineering

Plot sebar (Scatter Plot)

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 10 Februari 2025

Scatter Plot

Plot sebar atau sebar (juga dikenal sebagai sebar, sebar, sebar, sebar, atau sebar) adalah grafik atau diagram matematika yang menggunakan koordinat Kartesius untuk mewakili nilai dua variabel. Semacam data Jika simbol (warna/bentuk/ukuran) ditentukan, variabel lain dapat ditampilkan. Data disajikan sebagai kumpulan titik-titik dengan nilai salah satu variabel menentukan posisi pada sumbu horizontal dan nilai variabel lain menentukan posisi pada sumbu vertikal.

Waktu tunggu antara letusan dan durasi letusan untuk Old Faithful Geyser di Taman Nasional Yellowstone, Wyoming, AS. Bagan ini menunjukkan secara umum ada dua jenis letusan: durasi pendek-tunggu-pendek, dan durasi-tunggu-lama-lama.

Grafik 3D memungkinkan Anda memvisualisasikan banyak data. Plot sebar ini menggunakan variabel skalar untuk sumbu ruang yang berbeda. Variabel-variabel tersebut digabungkan membentuk koordinat dalam ruang, yang ditampilkan dengan mesin terbang dan warna dengan variabel skalar lainnya.

Ringkasan

Observasi dapat digunakan ketika suatu variabel kontinu dimanipulasi secara eksperimental, yang satu bergantung pada yang lain, atau dua variabel kontinu bersifat independen. Jika suatu parameter secara sistematis menaikkan atau menurunkan parameter lainnya, maka disebut parameter kontrol atau variabel bebas dan diplot pada sumbu horizontal. Variabel terukur atau variabel terikat biasanya diplot pada sumbu vertikal. Jika tidak ada variabel terikat, maka kedua variabel dapat ditampilkan pada satu sumbu, dan hanya scatter plot yang menunjukkan derajat korelasi (bukan sebab akibat) antar variabel.

Plot sebar dapat menunjukkan berbagai hubungan antar variabel dan lokasi tertentu. Misalnya berat badan dan tinggi badan berada pada sumbu y dan tinggi badan berada pada sumbu x. Korelasinya bisa positif (meningkat), negatif (menurun), atau 0 (tidak ada korelasi). Jika pola titik-titiknya miring dari kiri atas ke kanan atas, menunjukkan adanya hubungan positif antar variabel yang diteliti. Jika pola titik miring dari kiri atas ke kanan bawah, menunjukkan korelasi negatif. Untuk mempelajari hubungan antar variabel, Anda dapat menggambar garis yang paling sesuai (disebut “garis tren”).

Persamaan hubungan antar variabel dapat ditentukan dengan sangat tepat. Untuk regresi linier, metode terbaik disebut regresi linier, yang dijamin menghasilkan solusi yang tepat dalam waktu singkat. Tidak ada metode yang diterima secara universal untuk menghasilkan solusi sambungan air yang benar. Plot sebar sangat berguna ketika Anda ingin melihat perbandingan dua kumpulan data untuk menunjukkan non-korelasi antar variabel. Kemampuan melakukan hal ini dapat ditingkatkan dengan menambahkan garis tipis seperti LOESS. Selain itu, ketika data direpresentasikan sebagai model asosiasi sederhana, hubungan ini dapat dilihat sebagai model bertingkat. Diagram pencar adalah salah satu dari tujuh alat dasar pengendalian kualitas.Bagan sebar dapat dibuat dalam bentuk bagan gelembung, penanda, atau/dan garis.

Contoh

Misalnya, untuk menunjukkan hubungan antara daya hidup seseorang dan berapa lama mereka dapat bernapas, seorang peneliti memilih sekelompok orang untuk dipelajari dan mengukur daya hidup setiap orang (pertama indeks) dan kapan mereka dapat menahan napas. Mampu menahan nafas Mampu menahan nafas (variabel kedua). Peneliti memplot data dalam diagram sebar, menetapkan "kapasitas paru-paru" pada sumbu horizontal dan "waktu menahan napas" pada sumbu vertikal.

Seseorang memiliki kapasitas 400 cl Menahan napas dalam waktu lama. . . 21,7 detik diwakili oleh satu titik pada diagram sebar di titik (400, 21,7) dalam koordinat Cartesian. Plot sebar untuk semua individu dalam suatu penelitian memungkinkan peneliti membandingkan dua variabel dalam kumpulan data secara visual dan membantu menentukan jenis hubungan yang ada di antara keduanya.

Matriks petak sebar

Untuk himpunan data variabel (dimensi) Jarak antara baris dan kolom ke-j merupakan grafik variabel Xi dan Xj. Artinya, setiap baris dan kolom adalah satu dimensi, dan setiap sel mencetak sebar dua dimensi.

Sebar normal memperlihatkan pasangan variabel dan ukuran kategori. Anda dapat menampilkan variabel dua arah menggunakan plot petak, plot varians, atau grafik batang segi. Grafik yang berbeda digunakan untuk variabel kategori dan variabel kuantitatif.

Disadur dari: en.wikipedia.org

Quality and Reliability Engineering

Pengujian Ultrasonik

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 10 Februari 2025

Langkah 1: Probe UT ditempatkan pada akar bilah untuk diperiksa dengan bantuan alat borescope khusus (probe video).

Langkah 2: Pengaturan instrumen dimasukkan.

Langkah 3: Probe dipindai pada akar bilah. Dalam hal ini, indikasi (puncak data) melalui garis merah (atau gerbang) menunjukkan bilah yang baik; indikasi di sebelah kiri kisaran tersebut menunjukkan adanya retakan.

Pengujian ultrasonik (UT) adalah keluarga teknologi pengujian non-destruktif yang didasarkan pada promosi gelombang ultrasonik ke objek atau benda yang diperiksa. Pada sebagian besar aplikasi UT, pulsa ultrasonik yang sangat pendek dengan frekuensi tengah 0,1 hingga 15 MHz, terkadang hingga 50 MHz, dikirim ke material untuk mendeteksi cacat di dalam atau untuk menunjukkan sesuatu.

Contoh umumnya adalah pengukuran ketebalan ultrasonik, yang menguji ketebalan benda uji untuk memantau korosi pipa.Pengujian ini juga dapat digunakan pada beton, namun sering kali juga dapat dilakukan pada besi, logam lain, dan paduannya. Resolusinya lebih tinggi tetapi lebih rendah untuk kayu dan komposit. Ini digunakan di berbagai industri, termasuk produksi baja dan aluminium, metalurgi, konstruksi, dirgantara, teknik dan sektor transportasi lainnya.

Prinsip pengujian ultrasonik. KIRI: Sebuah probe mengirimkan gelombang suara ke bahan uji. Ada dua indikasi, satu dari pulsa awal probe, dan yang kedua karena gema dinding belakang. KANAN: Cacat menciptakan indikasi ketiga dan secara bersamaan mengurangi amplitudo indikasi dinding belakang. Kedalaman cacat ditentukan oleh rasio D/Ep

Sejarah

Upaya pertama menggunakan USG untuk mendeteksi cacat pada bahan padat dilakukan pada tahun 1930an. Pada tanggal 27 Mei 1940, ilmuwan Amerika Dr. Floyd Firestone dari Universitas Michigan mengajukan paten AS untuk metode pengujian ultrasonografi praktis pertama. Paten tersebut dikeluarkan pada tanggal 21 April 1942 sebagai paten Amerika. TIDAK. 2.280.226 berjudul “Alat Deteksi dan Pengukuran Kesalahan”. Kutipan dari dua paragraf pertama paten untuk metode pengujian non-destruktif baru ini menjelaskan secara singkat dasar-dasar pengujian ultrasonik jenis ini. “Penemuan saya berkaitan dengan alat untuk mendeteksi ketidakhomogenan dalam kepadatan atau elastisitas bahan. Misalnya, jika suatu pengecoran berlubang atau retak, perangkat saya dapat mendeteksi keberadaan cacat tersebut dan menemukannya, meskipun cacat tersebut seluruhnya berada di dalam pengecoran dan tidak ada bagian yang terlihat ke permukaan. . Prinsip umum perangkat saya adalah mengirimkan getaran frekuensi tinggi ke bagian yang diuji dan menentukan interval waktu antara datangnya getaran langsung dan getaran pantulan di satu atau lebih stasiun di permukaan bagian tersebut."

James F McNulty (Insinyur radio Amerika) dari Automation Industries, Inc., kemudian dari El Segundo, California Dr. Ultrasonic"), bahwa "Pada prinsipnya, pengujian ultrasonik dilakukan dengan menerapkan pulsa listrik berkala ke transduser kristal piezoelektrik dengan frekuensi ultrasonik .berosilasi pada frekuensi ultrasonik dan terhubung secara mekanis ke permukaan sampel uji. Perakitan ini dapat dicapai dengan merendam probe dan sampel dalam badan cairan atau dengan kontak melalui lapisan tipis cairan, seperti minyak. Getaran ultrasonik melewati sampel dan dipantulkan pada diskontinuitas potensial.

Pulsa gema yang dipantulkan diterima oleh transduser yang sama atau berbeda dan diubah menjadi sinyal listrik yang menunjukkan adanya kesalahan. Uji ultrasonik nonlinier yang lebih canggih harus digunakan untuk mengkarakterisasi sifat mikrostruktur pada tahap awal kerusakan akibat kelelahan atau mulur. Metode non-linier ini didasarkan pada fakta bahwa gelombang ultrasonik yang intens menjadi semakin terdistorsi ketika kerusakan mikro muncul pada material. Kekuatan distorsi berkorelasi dengan tingkat kerusakan. Intensitas ini dapat diukur dengan parameter akustik nonlinier (β). terkait dengan amplitudo harmonik pertama dan kedua. Amplitudo ini dapat diukur dengan dekomposisi harmonik sinyal ultrasonik menggunakan transformasi Fourier cepat atau transformasi wavelet.

Bagaimana itu bekerja

Di lokasi konstruksi, teknisi menguji las pipa untuk mencari cacat menggunakan instrumen larik bertahap ultrasonik. Pemindai, yang terdiri dari bingkai dengan roda magnet, menahan probe dalam kontak dengan pipa dengan pegas. Area basah adalah couplant ultrasonik yang memungkinkan suara masuk ke dinding pipa.

Pengujian non-destruktif dari poros ayun yang menunjukkan retakan spline

Pada pengujian ultrasonik, sensor ultrasonik yang dihubungkan dengan mesin diagnostik diarahkan ke objek yang diperiksa. Biasanya, probe dipisahkan dari benda uji dengan konektor seperti gel, minyak, atau air, seperti pada uji perendaman. Jika tes USG dilakukan dengan Transduser Akustik Elektromagnetik (EMAT), penggunaan konektor tidak diperlukan.

Ada dua metode untuk menerima bentuk gelombang USG: refleksi dan atenuasi. Dalam mode refleksi (atau gema pulsa), sensor mengirim dan menerima gelombang pulsa saat "suara" dipantulkan kembali ke perangkat. Ultrasonografi yang dipantulkan berasal dari antarmuka seperti dinding belakang objek atau ketidaksempurnaan di dalam objek. Mesin diagnostik menunjukkan hasil ini sebagai sinyal dengan amplitudo yang mewakili kekuatan pantulan dan jarak yang mewakili waktu tibanya pantulan. Dalam mode atenuasi (atau transmisi), pemancar mengirimkan USG melalui satu permukaan, dan penerima terpisah mendeteksi jumlah yang mencapai permukaan lain setelah melewati media. Kesalahan atau kondisi lain pada ruang antara pemancar dan penerima akan mengurangi jumlah suara yang ditransmisikan dan dengan demikian menunjukkan keberadaannya. Penggunaan saklar meningkatkan efisiensi proses dengan mengurangi kehilangan energi gelombang ultrasonik akibat pemisahan permukaan.

Fitur

Keuntungan

Teknologi ultrasonik menawarkan beberapa keunggulan yang menjadikannya pilihan pertama untuk pengujian non-destruktif. Salah satu kelebihannya adalah permeabilitasnya yang tinggi, yang memungkinkan pendeteksian cacat jauh di dalam suatu bagian tanpa membahayakan integritas struktur.

Sensitivitas tinggi dari teknologi ini memungkinkan deteksi cacat yang sangat kecil, sehingga menjamin keakuratan hasil pengujian.Selain itu, akurasi yang ditawarkan oleh teknologi ultrasonik jauh lebih tinggi dibandingkan metode non-destruktif lainnya untuk menentukan kedalaman dan ketebalan. . dari cacat internal. bagian yang permukaannya sejajar. Selain itu, teknik ini memiliki beberapa kemampuan untuk menilai ukuran, arah, bentuk, dan sifat cacat, yang memberikan informasi yang sangat berguna untuk menilai integritas material.

Keunggulan lainnya adalah kemampuan USG untuk menilai struktur cacat. . . komponen paduan. dengan sifat akustik yang berbeda. Keunggulan ini menjadikan teknologi ultrasonik sangat efektif dalam menganalisis material yang kompleks. Teknologi ini juga dikenal sebagai metode yang tidak membahayakan pengoperasian atau personel di sekitar, dan tidak memengaruhi peralatan atau material di sekitar.

Pengoperasian yang andal di fasilitas portabel atau sangat otomatis membuat teknologi ultrasound sangat fleksibel. Hasil yang diperoleh juga dapat diperoleh secara instan sehingga memungkinkan Anda mengambil keputusan saat itu juga. Keuntungan terakhir adalah teknik ini hanya memerlukan akses ke satu permukaan produk yang diperiksa, sehingga memudahkan proses pengujian tanpa perlu merusak atau memodifikasi struktur secara signifikan.

Kekurangan

Pengoperasian peralatan USG secara manual memerlukan perhatian tingkat tinggi dari teknisi berpengalaman. Sensor harus mampu mengenali struktur normal bahan yang berbeda, mendeteksi penyimpangan yang dapat diperhatikan dari sampel lain, dan mengidentifikasi cacat pada sampel yang dapat mengancam integritasnya. Tantangan utamanya adalah mengendalikan “kebisingan” struktur normal dan anomali yang mungkin ada dalam sampel. Teknisi harus mampu membedakan sinyal-sinyal ini dan mungkin perlu mengikuti metode pengujian non-destruktif lainnya.

Mengembangkan metode pengendalian memerlukan pengetahuan teknis yang mendalam. Kondisi yang menantang seperti permukaan yang kasar, bentuk yang tidak beraturan, dimensi yang sangat kecil atau tipis, atau ketidakrataan dapat mempersulit survei. Persiapan permukaan yang tepat, termasuk pembersihan dan penghilangan kerak yang lepas, merupakan langkah penting. Meskipun cat yang sangat melekat tidak selalu perlu dihilangkan, persiapan permukaan yang cermat dapat meningkatkan efektivitas pengujian.

Penggunaan coupler (pembawa ultrasonik) sangat penting untuk memastikan transfer energi yang efisien antara transduser dan transduser. bagian yang sedang diselidiki, kecuali teknologinya non-kontak, seperti laser atau transduser akustik elektromagnetik (EMAT). Selain itu, peralatan USG seringkali mahal dan memerlukan perawatan yang cermat untuk memastikan kinerja yang optimal. Penggunaan standar acuan dan kalibrasi juga diperlukan untuk menjamin keakuratan hasil pengujian..

Standar

Organisasi Internasional untuk Standardisasi (ISO)

Komite Standardisasi Eropa (CEN) telah menerbitkan serangkaian standar terkait pengujian non-destruktif menggunakan metode ultrasonik. Beberapa di antaranya termasuk EN 583, yang mencakup pengujian ultrasonik secara umum, dan EN 1330-4, yang menetapkan istilah khusus yang digunakan dalam pengujian ultrasonik. Selanjutnya, EN 12668-1, EN 12668-2 dan EN 12668-3 mencakup identifikasi dan sertifikasi peralatan inspeksi ultrasonik, dengan fokus pada peralatan, probe, dan peralatan terkait. EN 12680 juga memberikan pedoman untuk pengujian ultrasonik pada dasarnya.

Selain standar Eropa, Organisasi Internasional untuk Standardisasi (ISO) memiliki serangkaian standar yang terkait dengan pengujian ultrasonik. -Penghancuran melalui metode ultrasonik. Beberapa diantaranya termasuk ISO 2400 dan ISO 7963, yang memberikan persyaratan untuk nomor blok tetap. 1 dan tidak. 2. ISO 10863 mencakup penggunaan teknologi difraksi waktu penerbangan (TOFD) dalam pengujian ultrasonik pada las non-destruktif. ISO 11666 menetapkan tingkat penerimaan untuk pengujian ultrasonik pada lasan non-destruktif. Selain itu, ISO 16809 dan ISO 16831 mencakup pengukuran ketebalan ultrasonik serta spesifikasi dan validasi peralatan pengukur ketebalan ultrasonik. ISO 17640 memberikan panduan lebih lanjut mengenai metode, tingkat pengujian, dan spesifikasi pengujian ultrasonik pada las non-destruktif. ISO 22825 mencakup pengujian ultrasonik pada baja austenitik dan paduan berbasis nikel, sedangkan ISO 5577 menyediakan terminologi pengujian ultrasonik umum. (Catatan: Bagian dari standar CEN di Jerman diterima sebagai DIN EN, di Republik Ceko sebagai CSN EN.).

Komite Eropa untuk Standardisasi (CEN)

Komite Standardisasi Eropa (CEN) berperan penting dalam menetapkan standar yang mengatur bidang pengujian non-destruktif, khususnya untuk pengujian ultrasonik. Salah satu standar yang diterbitkan oleh CEN adalah EN 583 yang berhubungan dengan pengujian non-destruktif dan berfokus pada pengujian ultrasonik. Standar ini menjelaskan metode dan prosedur yang berkaitan dengan penggunaan ultrasound untuk tujuan pemeriksaan material.

EN 1330-4 adalah bagian dari serangkaian standar yang mencakup pengujian non-invasif - penghancuran, dan Bagian 4 menjelaskan istilah yang digunakan dalam: bicara . Pemeriksaan USG. Kejelasan dan konsistensi terminologi sangat penting untuk memastikan komunikasi yang efektif antara para ahli di bidang ini.

Selain itu, standar EN 12668-1 hingga EN 12668-3 menetapkan serangkaian standar yang berfokus pada sertifikasi dan sertifikasi peralatan inspeksi ultrasonik . Ini termasuk alat, pengujian, dan perangkat yang terhubung. Standar-standar ini memastikan bahwa peralatan yang digunakan dalam pengujian USG memenuhi persyaratan yang diperlukan untuk mendapatkan hasil yang akurat dan dapat diandalkan. EN 12680 berfokus pada pengujian ultrasonik untuk pemula. Di sisi lain, EN 14127 berfokus pada pengukuran ketebalan ultrasonik dan memberikan pedoman serta prosedur standar untuk melakukan pengukuran ini.

Di beberapa negara, seperti Jerman (DIN EN) dan Republik Ceko (CSN EN), ini adalah ciri khasnya . Ini adalah standar yang telah ditetapkan dan diterapkan dalam suatu kerangka kerja. Oleh karena itu, sertifikasi CEN merupakan dasar yang kuat untuk pengujian non-destruktif ketika menggunakan teknologi ultrasonik, terutama di Eropa dan di semua negara yang menggunakan standar tersebut.

Disadur dari: en.wikipedia.org

Quality and Reliability Engineering

Kaizen: Pengertian, Konsep, Komitmen Kualitas dan PDCA

Dipublikasikan oleh Dias Perdana Putra pada 21 April 2024

Kaizen

Kaizen (改善) merupakan istilah dalam bahasa Jepang yang bermakna "perbaikan berkesinambungan".Filsafat kaizen berpandangan bahwa hidup kita hendaknya fokus pada upaya perbaikan terus-menerus. Pada penerapannya dalam perusahaan, kaizen mencakup pengertian perbaikan berkesinambungan yang melibatkan seluruh pekerjanya, dari manajemen tingkat atas sampai manajemen tingkat bawah.

Konsep

Kaizen & Manajemen

Dalam kaizen manajemen memiliki dua fungsi utama:

- Pemeliharaan

Kegiatan pemeliharaan teknologi, sistem manajemen, dan standar operasional yang ada sekaligus menjaga standar tersebut melalui pelatihan serta disiplin dengan tujuan agar semua karyawan dapat mematuhi prosedur pengoperasian standar (Standard Operating Procedure-SOP) yang telah ditetapkan.

- Perbaikan

Kegiatan yang diarahkan pada meningkatkan standar yang ada.

Kedua fungsi ini disimpulkan sebagai Pemeliharaan dan Perbaikan Standar. Perbaikan ini sendiri dapat terbagi menjadi kaizen dan inovasi. Kaizen bersifat perbaikan kecil yang berlangsung oleh upaya berkesinambungan, sedangkan inovasi merupakan perbaikan drastis sebagai hasil dari investasi sumber daya berjumlah besar dalam teknologi atau peralatan. Kaizen menekankan pada upaya manusia, moral, komunikasi, pelatihan, kerja sama, pemberdayaan dan disiplin diri, yang merupakan pendekatan peningkatan berdasarkan akal sehat, berbiaya rendah.

Komitmen Kualitas

Sasaran akhir kaizen adalah tercapainya Kualitas, Biaya, Distribusi (Quality, Cost, Delivery—QCD), sehingga pada praktiknya kaizen menempatkan kualitas pada prioritas tertinggi. Kaizen mengajarkan bahwa perusahaan tidak akan mampu bersaing jika kualitas produk dan pelayanannya tidak memadai, sehingga komitmen manajemen terhadap kualitas sangat dijunjung tinggi. Kualitas yang dimaksud dalam QCD bukan sekadar kualitas produk melainkan termasuk kualitas proses yang ditempuh dalam menghasilkan produknya.

Orientasi Proses

Kaizen menekankan bahwa tahap pemrosesan dalam perusahaan harus disempurnakan agar hasil dapat meningkat, sehingga dapat disimpulkan bahwa filsafat ini mengutamakan proses. Dalam kaizen dipercaya bahwa proses yang baik akan memberikan hasil yang baik pula.

PDCA/SDCA

Salah satu langkah awal penerapan kaizen adalah menjalankan siklus Plan-Do-Check-Act (PDCA) untuk menjamin terlaksananya kesinambungan kaizen. Siklus ini terdiri atas:

- Rencana (plan)

Penetapan target untuk perbaikan dan perumusan rencana tindakan guna mencapai target tersebut.

- Lakukan (do)

Pelaksanaan dari rencana yang telah dibuat.

- Periksa (check)

Kegiatan pemeriksaan segala prosedur yang telah dijalankan guna memastikannya agar tetap berjalan sesuai rencana sekaligus memantau kemajuan yang telah ditempuh.

- Tindak (act)

Menindaklanjuti ketiga langkah yang ditempuh sekaligus memutuskankan prosedur baru guna menghindari terjadinya kembali masalah yang sama atau menetapkan sasaran baru bagi perbaikan berikutnya.

Siklus PDCA berputar secara terus menerus dengan diselingi oleh siklus Standarize-Do-Check-Act (SDCA) di antaranya. Dalam langkah Standar (Standarize) pada siklus ini, segala prosedur baru yang telah diputuskan pada langkah Tindak (Act) dalam siklus PDCA sebelumnya disahkan menjadi pedoman yang wajib dipenuhi. SDCA fokus pada kegiatan pemeliharaan, sedangkan PDCA lebih mengacu pada perbaikan.

Berbicara dengan Data

Masalah yang terjadi baru dapat ditemukan pemecahannya dengan mengumpulkan dan mengobservasi berbagai data yang berkaitan dengan masalah tersebut. Tanpa adanya data yang terintegrasi dan relevan, manajemen tidak dapat menemukan solusi yang paling efektif.

Proses adalah Konsumen

Terdapat dua macam konsumen dalam kaizen:

- Konsumen internal

Konsumen yang berada di perusahaan.Yang dianggap sebagai konsumen internal adalah proses, sehingga proses harus diperhatikan dan diperlakukan layaknya konsumen secara nyata.

- Konsumen eksternal

Konsumen yang berada di pasar, baik individu maupun organisasi.

Disadur dari : https://id.wikipedia.org/wiki/Kaizen

Quality and Reliability Engineering

Istilah ISO 9000: Pengertian Beserta Kumpulan Standar dalam ISO 9000

Dipublikasikan oleh Dias Perdana Putra pada 19 April 2024

ISO 9000

ISO 9000 adalah kumpulan standar untuk sistem manajemen mutu (SMM). ISO 9000 yang dirumuskan oleh TC 176 ISO, yaitu organisasi internasional di bidang standardisasi. ISO 9000 pertama kali dikeluarkan pada tahun 1987 oleh International Organization for Standardization Technical Committee (ISO/TC) 176. ISO/TC inilah yang bertanggungjawab untuk standar-standar sistem manajemen mutu. ISO/TC 176 menetapkan siklus peninjauan ulang setiap lima tahun, guna menjamin bahwa standar-standar ISO 9000 akan menjadi up to date dan relevan untuk organisasi. Revisi terhadap standar ISO 9000 telah dilakukan pada tahun 1994 dan tahun 2000.

- adanya satu set prosedur yang mencakup semua proses penting dalam bisnis;

- adanya pengawasan dalam proses pembuatan untuk memastikan bahwa sistem menghasilkan produk-produk berkualitas;

- tersimpannya data dan arsip penting dengan baik;

- adanya pemeriksaan barang-barang yang telah diproduksi untuk mencari unit-unit yang rusak, dengan disertai tindakan perbaikan yang benar apabila dibutuhkan;

- secara teratur meninjau keefektifan tiap-tiap proses dan sistem kualitas itu sendiri.

Sebuah perusahaan atau organisasi yang telah diaudit dan disertifikasi sebagai perusahaan yang memenuhi syarat-syarat dalam ISO 9001 berhak mencantumkan label "ISO 9001 Certified" atau "ISO 9001 Registered".

Sertifikasi terhadap salah satu ISO 9000 standar tidak menjamin kualitas dari barang dan jasa yang dihasilkan. Sertifikasi hanya menyatakan bahwa bisnis proses yang berkualitas dan konsisten dilaksanakan di perusahaan atau organisasi tersebut.

Walaupan standar-standar ini pada mulanya untuk pabrik-pabrik, saat ini mereka telah diaplikasikan ke berbagai perusahaan dan organisasi, termasuk perguruan tinggi dan universitas.

Kumpulan Standar dalam ISO 9000

ISO 9000 mencakup standar-standar di bawah ini:

- ISO 9000 - Quality Management Systems - Fundamentals and Vocabulary: mencakup dasar-dasar sistem manajemen kualitas dan spesifikasi terminologi dari Sistem Manajemen Mutu (SMM).

- ISO 9001 - Quality Management Systems - Requirements: ditujukan untuk digunakan di organisasi manapun yang merancang, membangun, memproduksi, memasang dan/atau melayani produk apapun atau memberikan bentuk jasa apapun. Standar ini memberikan daftar persyaratan yang harus dipenuhi oleh sebuah organisasi apabila mereka hendak memperoleh kepuasan pelanggan sebagai hasil dari barang dan jasa yang secara konsisten memenuhi permintaan pelanggan tersebut. Implementasi standar ini adalah satu-satunya yang bisa diberikan sertifikasi oleh pihak ketiga.

- ISO 9004 - Quality Management Systems - Guidelines for Performance Improvements: mencakup perihal perbaikan sistem yang terus-menerus. Bagian ini memberikan masukan tentang apa yang bisa dilakukan untuk mengembangkan sistem yang telah terbentuk lama. Standar ini tidaklah ditujukan sebagai panduan untuk implementasi, hanya memberikan masukan saja.

Masih banyak lagi standar yang termasuk dalam kumpulan ISO 9000, dimana banyak juga diantaranya yang tidak menyebutkan nomor "ISO 900x" seperti di atas. Beberapa standar dalam area ISO 10000 masih dianggap sebagai bagian dari kumpulan ISO 9000. Sebagai contoh ISO 10007:1995 yang mendiskusikan Manajemen Konfigurasi dimana di kebanyakan organisasi adalah salah satu elemen dari suatu sistem manajemen.

ISO mencatat "Perhatian terhadap sertifikasi sering kali menutupi fakta bahwa terdapat banyak sekali bagian dalam kumpulan standar ISO 9000. Suatu organisasi akan meraup keuntungan penuh ketika standar-standar baru diintegrasikan dengan standar-standar yang lain sehingga seluruh bagian ISO 9000 dapat diimplementasikan".

Sebagai catatan, ISO 9001, ISO 9002 dan ISO 9003 telah diintegrasikan menjadi ISO 9001. Kebanyakan, sebuah organisasi yang mengumumkan bahwa dirinya "ISO 9000 Registered" biasanya merujuk pada ISO 9001.

Sumber: id.wikipedia.org

Quality and Reliability Engineering

Six Sigma (6σ): Pengertian, Sejarah, Doktrin dan Metodologi

Dipublikasikan oleh Dias Perdana Putra pada 19 April 2024

Six Sigma

Six Sigma (6σ) adalah seperangkat teknik dan alat peningkatan proses yang diperkenalkan oleh insinyur Amerika Bill Smith pada tahun 1986 saat bekerja di Motorola. Tujuan dari strategi Six Sigma adalah untuk meningkatkan kualitas produksi dengan mengidentifikasi dan menghilangkan penyebab cacat dan cacat. meminimalkan variabilitas proses. proses produksi dan bisnis. Pendekatan ini didasarkan pada metode manajemen mutu empiris dan statistik dan melibatkan individu yang bertindak sebagai ahli Six Sigma.

Setiap proyek Six Sigma mengikuti metodologi tertentu dan memiliki tujuan nilai tertentu, seperti mengurangi polusi atau meningkatkan kepuasan pelanggan. Istilah "enam sigma"; Berasal dari pengendalian kualitas statistik mengacu pada bagian kurva normal yang berada dalam enam standar deviasi. Angka ini digunakan untuk menunjukkan jumlah kesalahan, yang mencerminkan tujuan pencapaian kualitas yang sangat tinggi dalam proses..

Sejarah

Motorola menjadi pionir konsep Six Sigma, yang bertujuan untuk "six sigma"; untuk kegiatan produksinya. Six Sigma secara resmi terdaftar sebagai merek layanan pada tanggal 11 Juni 1991 (US. Service Mark 1.647.704) dan kemudian sebagai merek dagang pada tanggal 28 Desember 1993. Pada tahun 2005, Motorola melaporkan penghematan lebih dari $17 miliar melalui penerapan Six Sigma Sigma .

Perkembangan ini diikuti oleh Honeywell dan General Electric (GE) sebagai pengadopsi awal Six Sigma. Jack Welch, CEO GE pada tahun 1995, menjadikan Six Sigma sebagai inti strategi bisnis perusahaan. Pada tahun 1998, GE melaporkan penghematan sebesar $350 juta berkat Six Sigma, yang kemudian tumbuh menjadi lebih dari $1 miliar. Pada akhir tahun 1990an, sekitar dua pertiga dari organisasi Fortune 500 telah meluncurkan inisiatif Six Sigma yang bertujuan untuk mengurangi biaya dan meningkatkan kualitas.

Dalam beberapa tahun terakhir, para praktisi telah menggabungkan konsep Six Sigma dengan lean manufacturing untuk membentuk metode yang dikenal sebagai Lean Six Sigma. Pendekatan ini memperlakukan lean manufacturing dan Six Sigma sebagai disiplin ilmu pelengkap yang dirancang untuk mempromosikan "keunggulan bisnis dan operasional". Pada tahun 2011, Organisasi Internasional untuk Standardisasi (ISO) menerbitkan standar pertama "ISO 13053:2011". yang mendefinisikan proses Six Sigma. Sebagian besar standar lainnya dibuat oleh universitas atau perusahaan melalui program sertifikasi Six Sigma..

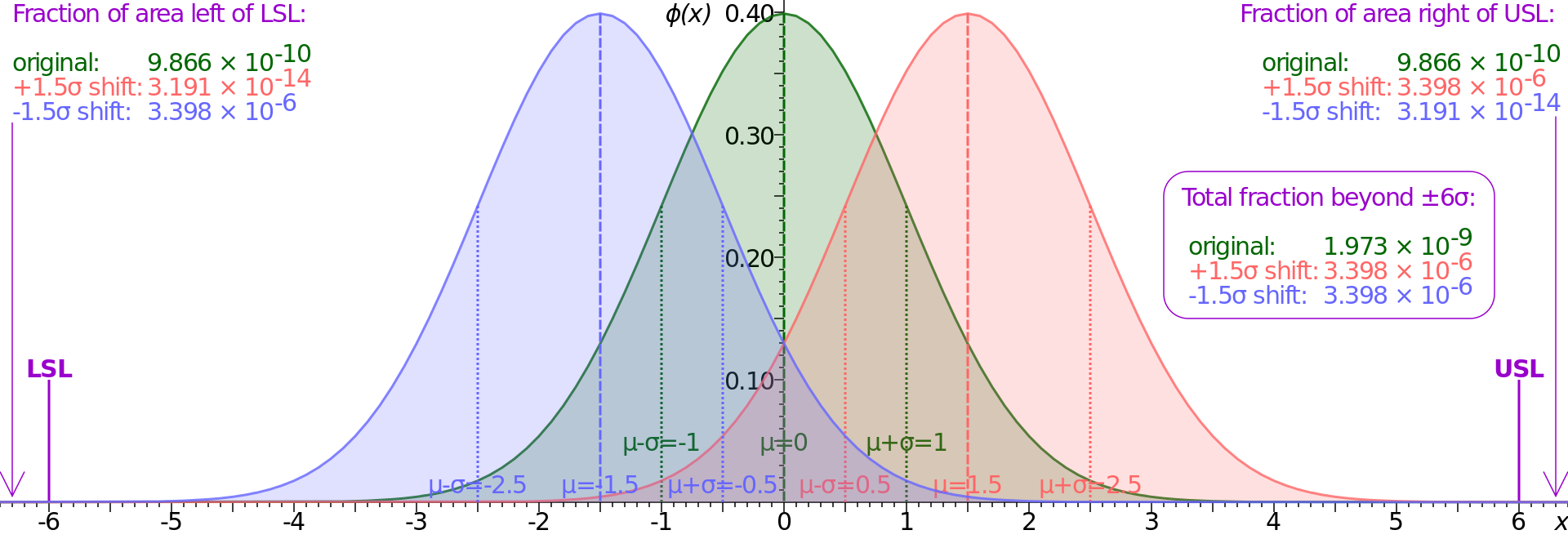

Etimologi

Gambar tersebut menunjukkan distribusi normal yang menjadi dasar asumsi statistik Six Sigma. Pada diagram, simbol μ (mu) melambangkan nilai mean, yaitu jarak dari nilai mean yang diukur dalam satuan standar deviasi (σ atau sigma) pada sumbu horizontal. Semakin besar nilai simpangan baku maka semakin besar penyebaran nilainya; pada kurva hijau, μ = 0 dan σ = 1. Batas definisi atas dan bawah (USL dan LSL) berjarak 6σ dari mean.

Distribusi normal menunjukkan bahwa nilai yang jauh dari rata-rata sangat kecil kemungkinannya, sekitar satu dalam satu miliar terlalu rendah atau terlalu tinggi. Bahkan jika mean bergerak 1,5 sigma ke kanan atau ke kiri (dikenal sebagai pergeseran 1,5 sigma, ditunjukkan dengan warna merah dan biru), batasnya tetap ada.

Istilah Six Sigma berasal dari statistik, khususnya bidang pengendalian kualitas statistik, yang mengevaluasi karakteristik proses. Awalnya mengacu pada kemampuan suatu proses manufaktur untuk menghasilkan proporsi keluaran yang sangat tinggi sesuai dengan spesifikasi. Kualitas "enam sigma" yang diukur dengan tingkat cacat per juta peluang (DPMO) yang dihitung dengan offset ±1,5 sigma. Konsep ini didasarkan pada toleransi ketinggian tumpukan pelat.

Penting untuk diperhatikan bahwa penghitungan tingkat sigma tidak bergantung pada distribusi normal data proses. Beberapa kritikus Six Sigma berpendapat bahwa praktisi sering menghabiskan waktu untuk mengubah data abnormal menjadi data normal menggunakan teknik transformasi. Namun, tingkat sigma dapat dihitung untuk memproses data dengan tanda-tanda outlier.

Doktrin

Gambar: simbol six sigma

Six Sigma menegaskan bahwa:

Six Sigma menekankan bahwa upaya berkelanjutan untuk mencapai hasil proses yang stabil dan dapat diprediksi, seperti mengurangi variabilitas proses, merupakan aspek penting dalam mencapai kesuksesan bisnis. Menurut perspektif Six Sigma, manufaktur dan proses bisnis memiliki karakteristik yang dapat didefinisikan, diukur, dianalisis, ditingkatkan, dan dikelola. Untuk mencapai peningkatan kualitas yang berkesinambungan, komitmen seluruh organisasi, terutama manajemen puncak, dianggap penting.

Six Sigma dibedakan dari inisiatif peningkatan kualitas sebelumnya berdasarkan beberapa karakteristik, seperti fokusnya pada pencapaian manfaat finansial yang terukur, penekanannya pada kepemimpinan dan dukungan manajemen, dan komitmennya terhadap pengambilan keputusan berdasarkan data dan metode statistik yang dapat diverifikasi. dugaan dan hanya perkiraan.

Meskipun metode dan alat manajemen lean dan Six Sigma serupa, keduanya dipengaruhi oleh budaya bisnis Jepang. Perbedaannya terletak pada fokus utamanya, dimana manajemen lean bertujuan pada efisiensi dan pemborosan, sedangkan Six Sigma berfokus pada menghilangkan cacat dan mengurangi varians. Kedua pendekatan tersebut menggunakan data sebagai kekuatan pendorong, namun Six Sigma lebih mengandalkan data yang akurat.

Untuk mencapai tujuan implisit yaitu meningkatkan semua proses, Six Sigma tidak selalu harus mencapai DPMO level 3.4. Organisasi harus menentukan tingkat sigma yang sesuai untuk setiap proses utama dan berkomitmen untuk mencapainya. Oleh karena itu, menjadi tanggung jawab pengurus organisasi untuk memprioritaskan tujuan pembangunan sesuai dengan tujuan yang telah ditetapkan..

Metodologi

Proyek Six Sigma mengikuti dua metodologi proyek, terinspirasi oleh Plan–Do–Study–Act Cycle karya W. Edwards Deming, masing-masing dengan lima fase.

DMAIC ("duh-may-ick", /də.ˈmeɪ.ɪk/) digunakan untuk proyek yang ditujukan untuk meningkatkan proses bisnis yang ada

DMADV ("duh-mad-vee", /də.ˈmæd.vi/) digunakan untuk proyek yang ditujukan untuk membuat desain produk atau proses baru

Gambar: Lima langkah DMAIC

Metodologi proyek DMAIC memiliki lima fase:

- Tentukan sistem, suara pelanggan dan kebutuhan mereka, dan tujuan proyek, khususnya.

- Mengukur aspek kunci dari proses saat ini dan mengumpulkan data yang relevan; menghitung kemampuan proses "apa adanya".

- Menganalisis data untuk menyelidiki dan memverifikasi sebab dan akibat. Tentukan apa hubungannya, dan usahakan untuk memastikan bahwa semua faktor telah dipertimbangkan. Cari tahu akar penyebab cacat yang sedang diselidiki.

- Tingkatkan atau optimalkan proses saat ini berdasarkan analisis data menggunakan teknik seperti desain eksperimen, poka yoke atau pemeriksaan kesalahan, dan pekerjaan standar untuk membuat proses keadaan baru di masa depan. Siapkan uji coba untuk menetapkan kemampuan proses.

- Kontrol proses status masa depan untuk memastikan bahwa setiap penyimpangan dari target diperbaiki sebelum mengakibatkan cacat. Menerapkan sistem kontrol seperti kontrol proses statistik, papan produksi, tempat kerja visual, dan terus memantau proses. Proses ini diulang sampai tingkat kualitas yang diinginkan diperoleh.

- Beberapa organisasi menambahkan langkah Kenali di awal, yaitu mengenali masalah yang tepat untuk dikerjakan, sehingga menghasilkan metodologi RDMAIC.

DMADV

Gambar: Lima langkah DMADV

Juga dikenal sebagai DFSS ("Desain Untuk Six Sigma"), lima fase metodologi DMADV adalah:[6]

- Tentukan tujuan desain yang konsisten dengan permintaan pelanggan dan strategi perusahaan.

- Mengukur dan mengidentifikasi CTQ (karakteristik yang Critical To Quality), mengukur kapabilitas produk, kapabilitas proses produksi, dan mengukur risiko.

- Menganalisis untuk mengembangkan dan merancang alternatif

- Rancang alternatif yang lebih baik, paling sesuai per analisis pada langkah sebelumnya

- Verifikasi desain, atur uji coba, implementasikan proses produksi dan serahkan kepada pemilik proses.

Profesionalisasi

Mengidentifikasi peran kunci implementasi Six Sigma melibatkan sejumlah individu yang berperan penting dalam memastikan keberhasilan metode ini. Manajemen, termasuk CEO dan anggota manajemen senior, bertanggung jawab untuk menentukan visi penerapan Six Sigma, memberdayakan pemangku kepentingan dan mengatasi hambatan dan penolakan terhadap perubahan. Champion, yang diambil dari manajemen senior, bertindak sebagai agen perubahan dan mentor bagi Black Belts yang bertanggung jawab menerapkan Six Sigma pada proyek tertentu.

Diakui oleh para Master, Master Black Belts memainkan peran penting sebagai pelatih internal Six Sigma, mencurahkan sebagian besar waktunya untuk memastikan penerapan metodologi yang konsisten di seluruh departemen dan tempat kerja. Di bawah Master Black Belts, Black Belts fokus pada pelaksanaan proyek Six Sigma dan kepemimpinan yang berdedikasi, sementara Champion dan Master Black Belts lebih fokus pada identifikasi proyek dan aktivitas Six Sigma. Karyawan Green Belt, yang antara lain menerapkan Six Sigma, bekerja di bawah pengawasan Black Belts. Pentingnya pelatihan khusus untuk semua terapis ini sangat penting untuk memastikan penerapan metode ini dengan benar. Beberapa organisasi juga menggunakan sistem warna sabuk tambahan untuk menunjukkan tingkat pelatihan dan membuat struktur hierarki yang mendukung jalur karier Six Sigma..

Sertifikasi

General Electric dan Motorola memainkan peran penting dalam mengembangkan program sertifikasi sebagai bagian dari implementasi Six Sigma. Dengan pendekatan ini, banyak organisasi mulai menawarkan sertifikasi Six Sigma kepada karyawannya pada tahun 1990an. Pada tahun 2008, Motorola University, Vative, dan Lean Six Sigma Professionals mengembangkan serangkaian standar sertifikasi yang setara dengan Lean Certification.Sertifikasi Sabuk Hijau dan Sabuk Hitam memiliki kriteria berbeda dan beberapa perusahaan memerlukan partisipasi dalam kursus dan proyek Six Sigma.

Meskipun tidak ada lembaga sertifikasi standar, organisasi kualitas yang berbeda menawarkan sertifikasi yang berbeda dengan biaya tertentu. Misalnya, American Society for Quality menetapkan persyaratan bagi pelamar sabuk hitam, termasuk lulus ujian tertulis dan pernyataan tertulis yang ditandatangani bahwa mereka telah menyelesaikan dua proyek atau satu proyek dengan pengalaman praktis tiga tahun di bidang informasi. Inisiatif sertifikasi ini merupakan landasan penting untuk menjaga standar dan pengetahuan penerapan Six Sigma di berbagai organisasi..

Alat dan metode

Dalam fase individu proyek DMAIC atau DMADV, Six Sigma menggunakan banyak alat manajemen kualitas yang juga digunakan di luar Six Sigma. Tabel berikut menunjukkan ikhtisar metode utama yang digunakan.

- 5 Mengapa

- Alat statistik dan alat bantu

- Analisis varians

- Model linier umum

- Pengukur ANOVA R&R

- Analisis regresi

- Korelasi

- Diagram pencar

- Uji chi-kuadrat

- Desain aksiomatik

- Pemetaan Proses Bisnis / Lembar Pemeriksaan

- Diagram sebab & akibat (juga dikenal sebagai diagram tulang ikan atau diagram Ishikawa)

- Bagan kendali/Rencana kendali (juga dikenal sebagai peta jalur renang)/Bagan kendali

- Analisis biaya-manfaat

- Pohon CTQ

- Desain eksperimen/Stratifikasi

- Histogram/Analisis Pareto/Bagan Pareto

- Bagan pilihan/Kemampuan proses/Hasil keluaran yang digulung

- Penyebaran Fungsi Kualitas (Quality Function Deployment/QFD)

- Riset pemasaran kuantitatif melalui penggunaan sistem Enterprise Feedback Management (EFM)

- Analisis akar masalah

- Analisis SIPOC (Pemasok, Input, Proses, Output, Pelanggan)

- Analisis COPIS (Versi/perspektif SIPOC yang berpusat pada pelanggan)

- Metode Taguchi / Fungsi Kerugian Taguchi

- Pemetaan aliran nilai

Peran pergeseran 1,5 sigma

Pengalaman praktis menunjukkan bahwa proses dalam jangka panjang tidak selalu berjalan seefisien yang terlihat dalam jangka pendek. Oleh karena itu, offset 1,5 sigma berbasis empiris diintegrasikan ke dalam perhitungan untuk memperhitungkan variasi proses dari waktu ke waktu. Mikel Harry, pencipta Six Sigma, menyebut konsep ini “melenturkan”. sebanding dengan tinggi tumpukan disk. Menurutnya, semua proses berubah sebesar 1,5 sigma untuk setiap 50 sampel. Dengan asumsi bahwa proses yang setara dengan 6 sigma dalam jangka pendek hanya sama dengan 4,5 sigma dalam jangka panjang, definisi luas dari proses six sigma adalah proses yang menghasilkan 3,4 bagian per juta cacat (DPMO).

Hal ini didasarkan pada kenyataan bahwa distribusi normal adalah 3,4 bagian per juta di luar batas bila batasnya adalah enam sigma dari nilai "sebenarnya". yang diubah sebesar 1,5 sigma. Namun konsep transisi sigma lebih bersifat akademis dan pada akhirnya organisasi harus menentukan tingkat sigma yang diinginkan untuk proses berdasarkan harapan pelanggan. Six Sigma 3.4 DPMO bukanlah tujuan mutlak dalam setiap proses, namun merupakan alat benchmarking untuk mengevaluasi dan meningkatkan kinerja organisasi..

Tingkat sigma

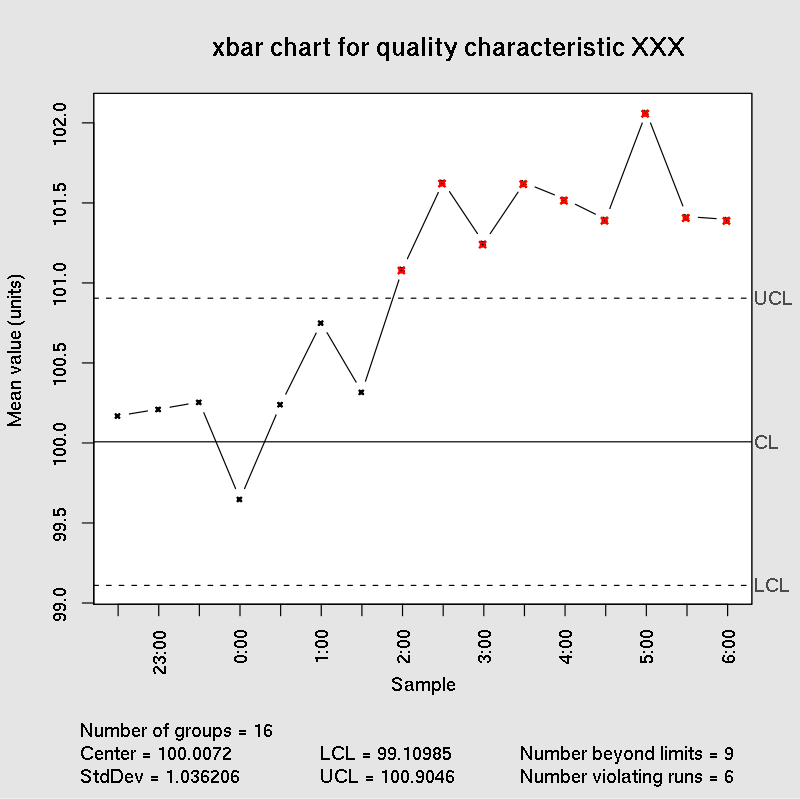

Gambar: Sebuah peta kendali menunjukkan proses yang mengalami penyimpangan 1,5 sigma pada rata-rata proses menuju batas spesifikasi atas mulai tengah malam. Bagan kendali membantu mengidentifikasi kapan suatu proses harus diselidiki untuk menemukan dan menghilangkan variasi penyebab khusus.

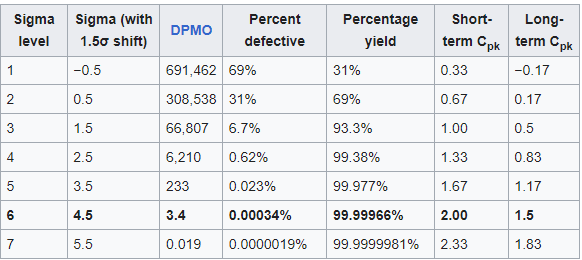

Tabel di bawah memberikan nilai DPMO jangka panjang yang sesuai dengan berbagai level sigma jangka pendek.

Angka-angka ini mengasumsikan bahwa rata-rata proses akan bergeser sebesar 1,5 sigma ke arah sisi dengan batas spesifikasi kritis. Dengan kata lain, mereka berasumsi bahwa setelah studi awal menentukan tingkat sigma jangka pendek, nilai Cpk jangka panjang akan menjadi 0,5 lebih kecil dari nilai Cpk jangka pendek. Jadi, sekarang misalnya, angka DPMO yang diberikan untuk 1 sigma mengasumsikan bahwa rata-rata proses jangka panjang akan menjadi 0,5 sigma di luar batas spesifikasi (Cpk = –0,17), daripada 1 sigma di dalamnya, seperti di short- studi jangka panjang (Cpk = 0,33). Perhatikan bahwa persentase cacat menunjukkan hanya cacat yang melebihi batas spesifikasi yang paling dekat dengan rata-rata proses. Cacat di luar batas spesifikasi jauh tidak termasuk dalam persentase.

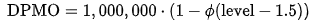

Rumus yang digunakan di sini untuk menghitung DPMO adalah demikian

Six Sigma dalam Praktek

Six Sigma biasanya digunakan dalam organisasi besar, namun menurut konsultan industri seperti Thomas Pyzdek dan John Kullmann, perusahaan dengan kurang dari 500 karyawan mungkin kurang cocok dengan standar Six Sigma atau mungkin memerlukan perubahan agar dapat berfungsi. Meskipun demikian, Six Sigma masih memiliki beberapa alat dan teknik yang dapat diterapkan secara efektif di organisasi kecil dan menengah. Penting untuk dicatat bahwa ukuran organisasi tidak boleh menjadi batasan mutlak, dan keberhasilan penerapan Six Sigma tidak hanya bergantung pada perolehan sabuk hitam. Infrastruktur yang dianggap perlu untuk mendukung Six Sigma lebih merupakan fungsi dari ukuran organisasi daripada kebutuhan yang melekat pada Six Sigma itu sendiri. Oleh karena itu, organisasi yang lebih kecil masih dapat melakukan perbaikan yang signifikan dengan menggunakan alat dan teknik yang disediakan oleh Six Sigma.

Manufaktur

Setelah penerapan pertama di Motorola pada akhir tahun 1980an, perusahaan lain yang diakui secara internasional mencatat penghematan yang signifikan setelah menerapkan Six Sigma. Contohnya termasuk Johnson dan Johnson, yang melaporkan penghematan sebesar $600 juta, Texas Instruments, yang menghemat lebih dari $500 juta, dan Telefónica, yang melaporkan penghematan sebesar €30 juta dalam 10 bulan pertama; Sony dan Boeing juga dikatakan mampu mengurangi limbah.

Rekayasa dan konstruksi

Meskipun perusahaan telah mempertimbangkan pengendalian kualitas secara umum dan strategi pengembangan proses, metode yang lebih rasional dan efektif masih diperlukan, karena tidak semua standar yang diinginkan dan kepuasan pelanggan selalu tercapai. Masih diperlukan analisa yang mendalam untuk mengendalikan faktor-faktor yang mempengaruhi retak dan selip beton antara beton dan baja. Setelah melakukan studi kasus pada teknologi konstruksi Tinjin Xianyi, ditemukan bahwa waktu konstruksi dan limbah konstruksi berkurang sebesar 26,2% dan 67% setelah penerapan Six Sigma. Demikian pula, penerapan Six Sigma dipelajari di salah satu perusahaan teknik dan konstruksi terbesar di dunia: Bechtel Corporation, di mana setelah investasi awal sebesar $30 juta dalam program Six Sigma yang mencakup pekerjaan perbaikan serta deteksi dan pencegahan cacat, diperoleh lebih dari $200 juta dulu won dicapai diselamatkan.

Keuangan

Six Sigma telah memainkan peran penting dalam meningkatkan keakuratan distribusi kas yang bertujuan untuk mengurangi biaya di industri perbankan. Dalam konteks ini, penerapan Six Sigma telah menghasilkan perubahan positif seperti pembayaran otomatis yang lebih akurat, peningkatan akurasi pelaporan, pengurangan letter of credit, peningkatan pengumpulan cek dan pengurangan variabilitas dalam pembuat faktur.

Misalnya, Bank of America melaporkan pada tahun 2004 bahwa Six Sigma meningkatkan kepuasan pelanggan sebesar 10,4% dan mengurangi masalah pelanggan sebesar 24%. Demikian pula, American Express mengumumkan bahwa mereka menghilangkan perpanjangan kartu kredit yang tidak diterima akibat penerapan Six Sigma. Lembaga keuangan lain yang telah mengadopsi Six Sigma antara lain GE Capital dan JPMorgan Chase, dimana kepuasan pelanggan menjadi prioritas utama. Six Sigma dengan demikian menunjukkan dampak positifnya terhadap peningkatan efisiensi operasional dan kepuasan pelanggan di sektor keuangan..

Rantai pasokan

Di bidang rantai pasokan, penting untuk memastikan bahwa produk dikirim ke klien pada waktu yang tepat sambil menjaga standar kualitas tinggi. Dengan mengubah skema diagram rantai pasokan, Six Sigma dapat memastikan kontrol kualitas pada produk (bebas cacat) dan menjamin tenggat waktu pengiriman, dua masalah utama dalam rantai pasokan.

Kesehatan

Sektor kesehatan telah lama dianggap sebagai sektor yang cocok dengan doktrin Six Sigma karena toleran terhadap kesalahan dan dapat mengurangi kesalahan medis dalam layanan kesehatan. Pendekatan Six Sigma telah banyak digunakan dalam industri selama bertahun-tahun dan memiliki tujuan yang sangat luas seperti mengurangi inventaris peralatan yang mahal, menyederhanakan proses layanan kesehatan, dan meningkatkan penggantian biaya. Sebuah studi di MD Anderson Cancer Center menemukan bahwa tanpa peralatan tambahan, jumlah pemeriksaan meningkat sebesar 45 persen dan waktu persiapan pasien berkurang sebesar 40 menit; Dalam beberapa kasus dari 45 menit hingga 5 menit.

Penerapan Lean Six Sigma di Rumah Sakit Stanford pada tahun 2003 dan penerapannya di Rumah Sakit Palang Merah pada tahun 2002 menunjukkan bahwa Six Sigma dapat secara positif mempengaruhi peningkatan proses dan efisiensi dalam lingkungan layanan kesehatan. Pendekatan ini membuka peluang untuk meningkatkan kualitas layanan, mengoptimalkan sumber daya, dan mengurangi waktu persiapan pasien, yang berdampak positif pada efisiensi dan efektivitas layanan kesehatan..

Kritik

Penerapan Six Sigma seringkali mendapat banyak dukungan karena meningkatkan efisiensi dan kualitas. Lebih dari separuh proyek Six Sigma gagal. Pada tahun 2010, Wall Street Journal melaporkan bahwa lebih dari 60% proyek Six Sigma gagal. Tinjauan literatur akademis mengidentifikasi sejumlah faktor kegagalan yang umum, seperti kurangnya dukungan dan keterlibatan dari manajemen puncak, kurangnya sumber daya, pemilihan proyek yang tidak tepat, dan ketidakselarasan dengan tujuan strategis organisasi. Isu-isu seperti penolakan terhadap perubahan budaya, kurangnya pelatihan dan kurangnya keahlian teknis juga berkontribusi terhadap tingginya tingkat kegagalan proyek Six Sigma. Meskipun Six Sigma menawarkan pendekatan yang dapat memberikan manfaat besar, keberhasilan penerapannya tetap bergantung pada kepemimpinan yang kuat, komitmen total, dan pemahaman konsep yang mendalam..

Kurang orisinalitas

Pakar kualitas Joseph M. Juran menggambarkan Six Sigma sebagai "versi dasar peningkatan kualitas". mengklaim bahwa "tidak ada yang baru dalam hal itu". Menurutnya, konsep Six Sigma mencakup unsur-unsur yang familiar, termasuk fasilitator secara umum, meskipun istilah yang digunakan lebih mencolok, misalnya zona dengan warna berbeda. Juran berpendapat konsep tersebut tidak boleh dianggap sebagai ide baru karena American Society for Quality telah lama menciptakan sertifikasi, termasuk untuk insinyur keandalan. Dengan demikian, menurut Juran, ada elemen Six Sigma yang sudah ada dan dapat ditemukan pada inisiatif peningkatan kualitas sebelumnya. Kritik ini menggarisbawahi pandangan bahwa Six Sigma lebih mengarah pada restrukturisasi dan rebranding daripada inovasi konseptual.

Tidak memadai untuk manufaktur yang kompleks

Pakar kualitas Philip B. Crosby berpendapat bahwa standar Six Sigma tidak memadai karena dia yakin bahwa pelanggan selalu berhak atas produk bebas cacat. Misalnya, dalam industri semikonduktor, yang memerlukan pengujian lengkap terhadap jutaan sirkuit kecil dalam satu chip, standar Six Sigma dianggap tidak cukup karena satu cacat saja dapat dianggap cacat. Crosby menekankan bahwa dalam industri semikonduktor, di mana akurasi sangat penting, standar Six Sigma mungkin tidak memenuhi persyaratan ketat untuk produk utuh. Komentarnya menyoroti kontradiksi antara standar kualitas yang diterapkan dalam Six Sigma dan tingginya ekspektasi pelanggan terhadap produk yang benar-benar sempurna..

Peran konsultan

"Sabuk hitam" sebagai agen perubahan perjalanan mengembangkan bidang pelatihan dan sertifikasi. Kritikus berpendapat bahwa banyak perusahaan konsultan yang menjual Six Sigma secara berlebihan, banyak di antaranya mengaku sebagai ahli Six Sigma ketika mereka hanya memiliki pemahaman dasar tentang alat dan teknik yang terlibat atau pasar atau industri tempat mereka beroperasi..

Potensi efek negatif

Sebuah artikel Fortune mencatat bahwa "dari 58 perusahaan besar yang mengumumkan program Six Sigma, 91% telah membuat SandP 500." Pernyataan ini disertai dengan "analisis Charles Holland terhadap perusahaan konsultan Qualpro (mendukung proses peningkatan kualitas yang kompetitif)." Artikel tersebut menyimpulkan bahwa Six Sigma telah terbukti efektif dalam mencapai tujuannya, namun dirancang secara sempit untuk meningkatkan proses yang ada dan tidak memberikan kontribusi yang signifikan terhadap penciptaan produk baru atau teknologi disruptif. Kritik ini menyoroti keterbatasan Six Sigma dalam konteks inovasi dan pengembangan produk baru..

Terlalu mengandalkan statistik

Kritik langsung terhadap Six Sigma menekankan “kekakuan” yang terkait dengan metode dan alat yang berlebihan. Dalam banyak kasus, kita lebih fokus pada pengurangan variabilitas dan mengidentifikasi faktor-faktor penting, sementara membangun ketahanan sering kali diabaikan. Hal ini dapat menghilangkan kebutuhan untuk mengurangi variabilitas secara signifikan.

Ketergantungan yang besar pada pengujian signifikansi dan penggunaan teknik regresi berganda kemungkinan besar meningkatkan risiko kesalahan statistik yang tidak diketahui. Salah satu konsekuensi yang mungkin terjadi dari kesalahpahaman nilai p enam sigma adalah keyakinan keliru bahwa kemungkinan kesimpulan yang salah dapat dihitung dari data dari satu eksperimen tanpa bukti eksternal atau logika mekanisme yang mendasarinya.

Beberapa kritikus juga memperhatikan fungsi transfer yang sering disebutkan, yang jika diamati lebih dekat dianggap hilang. Para ahli statistik arus utama telah menentang uji signifikansi sejak dipopulerkan, dan kritik serta keberatan telah memenuhi banyak buku, sehingga menimbulkan perdebatan ilmiah.

Sebuah artikel kritis tahun 2006 tentang logistik Angkatan Darat AS menekankan bahwa orientasi paradigmatik tunggal, dalam hal ini fokus pada rasionalitas teknis, dapat menghambat pemahaman nilai-nilai seperti pembelajaran lingkaran ganda dan organisasi pembelajaran. kemampuan beradaptasi organisasi, kreativitas, pengembangan tenaga kerja, memanusiakan tempat kerja, kesadaran budaya dan pembuatan strategi.

Nassim Nicholas Taleb memberikan tinjauan kritis terhadap Six Sigma, mengenai manajemen risiko sebagai "pengguna buta"; alat dan metode statistik. Dia merasa bahwa statistik pada dasarnya tidak sempurna dalam bidang ini karena statistik tidak dapat memprediksi risiko kejadian langka yang sangat dikhawatirkan oleh Six Sigma. Taleb juga menekankan bahwa kesalahan dalam prediksi sering kali terjadi karena perbedaan antara ketidakpastian epistemik dengan jenis ketidakpastian lainnya. Kesalahan ini dianggap terkait dengan varian waktu (keandalan) tertinggi..

1,5 pergeseran sigma

Ahli statistik Donald J. Wheeler mengkritisi perubahan 1,5-sigma sebagai dasar yang menggelikan, menyoroti sifat sewenang-wenangnya. Wheeler mencatat bahwa perubahan tersebut mencerminkan efisiensi jangka pendek daripada jangka panjang, dan bahwa sebuah proses dengan tingkat kegagalan jangka panjang yang sama hingga efisiensi 4,5-sigma dianggap sebagai "proses Six Sigma" menurut Konvensi Six Sigma. Oleh karena itu, sistem evaluasi Six Sigma tidak dapat secara langsung disamakan dengan probabilitas distribusi normal dari sejumlah deviasi standar tertentu. Perdebatan terkait dengan definisi inisiatif Six Sigma telah muncul, karena jarang dijelaskan bahwa "6 sigma" sebenarnya merujuk pada tingkat kegagalan jangka panjang yang sama dengan kinerja 4,5 sigma dibandingkan dengan kinerja 6 sigma. Kondisi ini telah menciptakan perdebatan, dengan beberapa komentator menyatakan bahwa Six Sigma mungkin hanya merupakan trik kepercayaan diri.

Mencekik kreativitas dalam penelitian

Menurut pemimpin redaksi Design News John Dodge, penggunaan Six Sigma dalam setting penelitian dianggap tidak tepat. Dodge menyadari bahwa metrik, langkah, pengukuran yang berlebihan, dan fokus Six Sigma yang intens dalam mengurangi variasi dapat menghambat proses penemuan. Selama Six Sigma, katanya, sifat bebas dari brainstorming dan unsur peluang dalam penemuan biasanya terbatas. Dodge menyimpulkan bahwa terdapat kesepakatan umum bahwa kebebasan dihargai dalam penelitian dasar atau penelitian murni, sedangkan Six Sigma lebih efektif dalam inovasi tambahan ketika tujuan bisnis telah ditetapkan.

Artikel Business Week melaporkan bahwa penerapan Six Sigma di 3M oleh James McNerney berdampak negatif pada kreativitas dan mengakibatkan berkurangnya fokus pada penelitian. Artikel tersebut mengutip dua profesor Wharton School yang mengatakan bahwa Six Sigma cenderung mengorbankan penelitian langit biru demi inovasi tambahan. Fenomena ini dieksplorasi secara mendalam dalam buku “Going Lean”; yang menjelaskan konsep terkait yang disebut dinamika lean. Buku ini menyajikan data yang menunjukkan bahwa program Six Sigma Ford tidak mengubah kinerja perusahaan secara signifikan..

Kurangnya dokumentasi

Salah satu kritik yang diajukan oleh Yasar Jarrar dan Andy Neely dari Cranfield School of Management dan Center for Business Performance adalah bahwa meskipun Six Sigma merupakan pendekatan yang efektif, namun Six Sigma juga dapat terlalu mendominasi budaya organisasi. dan menambahkan bahwa sebagian besar literatur Six Sigma—terutama (six sigma diklaim berbasis bukti, masuk akal secara ilmiah)—kurang memiliki ketelitian akademis:

Kritik akhir, mungkin lebih banyak literatur Six Sigma daripada konsepnya. , menyangkut tanda-tanda keberhasilan Six Sigma. Sampai saat ini, studi kasus yang terdokumentasi dengan menggunakan metode Six Sigma telah disajikan sebagai bukti terkuat keberhasilannya. Namun, jika Anda melihat kasus-kasus yang terdokumentasi, dan dengan pengecualian beberapa kasus rinci dari pengalaman organisasi terkemuka seperti GE dan Motorola, sebagian besar kasus belum didokumentasikan secara sistematis atau akademis.

Faktanya, sebagian besar adalah studi kasus yang dijelaskan di situs web dan masih kurang lengkap. Mereka tidak menyebutkan metode spesifik Six Sigma yang digunakan untuk memecahkan masalah tersebut. Ada pendapat bahwa ketergantungan pada kriteria Six Sigma menidurkan manajemen dalam berpikir bahwa ada sesuatu yang dilakukan demi kualitas, sementara perbaikan yang dihasilkan tidak disengaja (Latzko 1995). Jadi ketika kita melihat bukti keberhasilan Six Sigma yang disajikan terutama oleh para konsultan dan kepentingan pribadi, kita harus bertanya: apakah kita benar-benar melakukan perbaikan dengan metode Six Sigma, atau apakah kita hanya mampu bercerita?. Semua orang tampaknya percaya bahwa kita sedang melakukan perbaikan nyata, namun ada cara untuk mendokumentasikan hal ini secara empiris dan menjelaskan hubungan sebab akibat.

Disadur dari: en.wikipedia.org

Quality and Reliability Engineering

Quality Function Deployment (QFD): Pengertian, Definisi dan Tahapan-Tahapan QFD

Dipublikasikan oleh Dias Perdana Putra pada 18 April 2024

Quality Function Deployment

Dalam persaingan global, kepuasan pelanggan merupakan salah satu faktor kunci keberhasilan bisnis (Lee dan Lin, 2011). Oleh karena itu, penting untuk memberikan produk yang memenuhi atau melampaui harapan pelanggan. Kerangka kerja ini harus menyediakan cara untuk memasukkan kebutuhan pelanggan ke dalam desain produk.

Jaminan Fungsional Kualitas (QFD) adalah metode pengembangan produk yang populer di industri. Metode ini menerjemahkan keinginan dan kebutuhan pelanggan ke dalam produk (Wijaya, 2011). QFD menerjemahkan apa yang diinginkan pelanggan menjadi apa yang dilakukan perusahaan. Dengan cara ini, produk yang dihasilkan perusahaan dapat memenuhi kebutuhan pelanggan. QFD awalnya digunakan di bidang manufaktur, namun seiring berjalannya waktu penerapannya meluas hingga mencakup industri jasa, instansi pemerintah, dan lain-lain.

Quality Function Deployment (QFD) dan Sejarahnya

QFD adalah “sebuah konsep yang menyediakan cara untuk menerjemahkan kebutuhan pelanggan ke dalam persyaratan teknis yang sesuai untuk setiap tahap pengembangan produk” (Sullivan, 1986 dalam Lu Wu, 2002). Mizuno dan Akao (1978, Akao dan Mazur, 2003) mendefinisikan QFD sebagai "pengorganisasian aktivitas atau aktivitas kerja langkah demi langkah yang menunjukkan kualitas dalam komunikasi dengan menetapkan tujuan dan kondisi”. QFD berfokus pada penentuan kebutuhan pelanggan dan tindakan organisasi untuk memenuhi kebutuhan tersebut (Lu dan Kuei, 1995).

QFD pertama kali muncul di Jepang pada akhir tahun 1960an (Akao dan Mazur, 2003). Setelah Perang Dunia II, Jepang yang sebelumnya mengembangkan produk dengan membuat prototipe atau tiruan, beralih ke pengembangan produk asli (Akao dan Mazur, 2003). QFD digunakan untuk mencapai tujuan tersebut. Metode ini diperkenalkan ke publik oleh Mizuno dan Akao dalam buku 『Quality Function Development』 pada tahun 1978.

Setelah Jepang pada tahun 1980an, QFD mulai menyebar ke negara-negara Barat seperti Amerika Serikat (Mehjerdi, 2010). Banyak perusahaan yang menggunakan QFD untuk menghasilkan produk yang laku di pasaran, baik bagi pelanggan, dan baik bagi kemampuan perusahaan. Karena keberhasilan penerapan QFD di negara-negara selain Jepang, metode QFD mulai menyebar ke seluruh dunia (Akao dan Mazur, 2003).

Manfaat QFD

Mehrjerdi (2010) merangkum manfaat QFD dari penelitian sebelumnya. Beberapa manfaat yang telah diidentifikasi mencakup kemampuan untuk membantu membuat keputusan trade-off antara kebutuhan pelanggan dan kemampuan perusahaan, meningkatkan kolaborasi antar departemen teknis, dan meningkatkan efisiensi kepuasan pelanggan dengan memasukkan persyaratan pelanggan ke dalam proses pengembangan produk. QFD juga dapat mempercepat waktu produk ke pasar, mendorong karyawan untuk menyerahkan dokumen yang relevan, dan meningkatkan komunikasi antar departemen perusahaan yang berbeda. Hal ini menciptakan landasan yang kuat untuk mengoptimalkan pengembangan produk dan meningkatkan kinerja bisnis secara keseluruhan.

Tahapan-Tahapan QFD

Quality Function Deployment (QFD), seperti yang diuraikan oleh Crow (2009), mencakup empat tahapan utama yang merinci proses pengembangan produk secara sistematis:

Tahap pertama, Perencanaan Produk, melibatkan identifikasi dan prioritisasi kebutuhan pelanggan, analisis peluang kompetitif, serta perencanaan produk untuk merespons kebutuhan dan peluang tersebut. Dalam tahap ini, nilai target ditetapkan untuk karakteristik kritis produk, membentuk landasan strategis untuk pengembangan selanjutnya.

Tahap kedua, Assembly/Part Deployment, fokus pada identifikasi dan penurunan karakteristik kritis produk ke dalam komponen atau perakitan yang penting. Penetapan nilai target pada tingkat komponen memastikan bahwa setiap elemen berkontribusi pada kualitas keseluruhan produk.

Sementara itu, tahap ketiga, Perencanaan Proses, menetapkan proses kritis dan aliran kerja untuk mencapai efisiensi produksi, bersama dengan persyaratan peralatan dan parameter kritis proses.

Terakhir, tahap Kontrol Proses/Kualitas menentukan karakteristik proses dan komponen kritis, menetapkan metode kontrol dan inspeksi untuk memastikan kualitas produk sesuai standar. Keseluruhan, QFD memberikan kerangka kerja yang holistik dan terstruktur untuk meningkatkan pengembangan produk, memenuhi kebutuhan pelanggan, dan mengoptimalkan proses produksi.

Sumber: smtp.lipi.go.id