![[Tanya Jawab] Managing and Improving Quality Management](/static/img/no-image.png)

[Tanya Jawab] Managing and Improving Quality Management

Quality Improvement Series #6

1. Pertanyaan dari Bapak Bulan Pratama Nanda Riva'i

Sebagai seorang Manufacturer, kita harus tetap bisa mengikuti ataupun mengerti keinginan Customer kita, meskipun kita tahu bahwa produk kita terkadang tidak bisa langsung diterima oleh masyarakat. Bagaimana upaya kita agar kita tetap bisa meningkatkam produk kita, namun tidak mengalami banyak kerugian?

Jawaban: Jadi kita perlu pahami dulu segmen dari pelanggan kita, segmen dari customer kita, karena masing-masing segmen itu bisa jadi memiliki perspektif kualitas yang bisa berbeda. Kita harus jeli dengan kondisi seperti itu, kalau perlu kita lakukan yang namanya survei keinginan customer, atau namanya Voice of customer, itu menjadi sesuatu yang penting. Dari waktu ke waktu kita coba identifikasi ini kira-kira customer-nya butuh apa, kira-kira customer-nya menginginkan kualitas produk saya seperti apa. Tapi tentunya kita harus memahami juga segmentasi dari customer kita, kadangkala ada produk itu yang segmentasinya ada yang sifatnya luas, ada yang sifatnya sempit, khusus, dsb, harus pahami dulu. Yang berikutnya adalah kita mencoba memahami Voice of customer, ketika kita memahami Voice of customer kemudian kita translate, kita terjemahkan ke dalam proses. Di dalam six sigma itu dikenalkan yang namanya tools SIPOC (supplier, input, proses, output, customer), itu ditarik dari customer sehingga nanti proses seperti apa, kemudian nanti kita bicara inputnya bagaimana, jadi itu metodenya.

2. Pertanyaan dari Bapak Rio Nababan

Apakah kualitas itu hanya berorientasi pada kepuasan pelanggan saja?

Jawaban: Pelanggan disini cukup luas, pelanggan di sini termasuk juga kalau boleh saya katakan sebagai stakeholder. Intinya kepuasan pelanggan itu termasuk juga kepuasan dari si operator misalnya atau pembuat produk, kemudian kepuasan dari orang yang tidak memiliki langsung produk itu misalnya contoh kalau kita memiliki kendaraan, orang yang diluar kendaraan kita kadang kala kalau kendaraan kita kualitasnya jelek misalnya asapnya ada CO2-nya itu impact-nya kepada orang yang tidak memiliki produk itu. Orang yang tidak memiliki produk itu kemudian berpikir bahwa kendaraannya kenapa begitu, asapnya hitam, mengeluarkan CO2. Jadi pelanggan di sini aspeknya cukup luas, tidak hanya pelanggan yang menerima produk atau menggunakan produk tapi juga pelanggan diluar produk itu tapi terkena dampaknya dari produk tersebut. Itu biasanya digunakan untuk melihat kualitasnya sampai ke situ.

3. Pertanyaan dari Bapak Yayan Nuryana

Terkait adanya New Seven Tools, apakah Old Seven Tools tidak digunakan kembali? Dan apakah New Seven Tools ini merupakan Upgrade dari Old Seven Tools atau Additional Tool QC?

Jawaban: Seven basic tools itu tetap digunakan, dan itu tetap mungkin tidak tergantikan. Kemudian ada yang namanya new seven tools itu, ada beberapa kalau tidak salah tuh juga itu lebih ke arah melengkapi, karena dia mengidentifikasi penyebab, kemudian dia juga bisa mengkategorikan atau mengklasifikasikan penyebab dari kualitas yang kurang baik. Saya katakan melengkapi karena kalau kita bicara yang new seven tools, kalau sepemahaman saya tidak ada yang seperti histogram, jadi tidak ada yang bicara mengenai frekuensi atau jumlah kesalahan, kemudian tidak ada yang seperti scatter diagram yang kita bicara hubungan antara dua variabel atau tidak ada yang kita bicara control chart, ada upper control limit dan lower control limit. Pemahaman saya yang new seven tools itu tidak sampai ke data-data seperti itu tapi lebih ke sifatnya melengkapi, menambah alternatif untuk mengidentifikasi penyebab dari penyimpangan yang terjadi.

4. Pertanyaan dari Ibu Lady Merhanny

Apa perbedaannya antara Manajeman Mutu dan Rekayasa Kualitas?

Jawaban: Saya kebetulan terus terang tidak mendalami rekayasa kualitas, tapi kalau yang pernah saya dengar dari beberapa diskusi, manajemen mutu itu bagaimana kita bisa mengelola kualitas untuk bisa menghasilkan suatu produk yang memang baik dimata customer. Sebenarnya kalau kita bicara rekayasa kualitas itu lebih ke arah mungkin cenderung ke improvement, ketika suatu proses itu tidak bisa mencapai akurat proses kapabilitinya. Kemudian si Engineering dia mencoba membesarkan toleransi selama fungsinya tidak terpengaruh. Saya pernah melakukan seperti itu juga tapi saya tidak tahu apakah ini termasuk kepada rekayasa kualitas atau tidak. Jadi pada waktu itu saya berhubungan dengan supplier, pekerjaannya adalah pekerjaan bubut jadi pekerjaan machining, kalau kita bicara machining ada plus minusnya, plus minus machining itu adalah plus minus 0,005. Tetapi ketika dilakukan proses machining itu si supplier hanya bisa plus minus 0,01 tidak bisa 0,05, sangat kecil sekali tidak bisa seperti itu. Kemudian karena memang diujicoba tidak bisa, prosesnya memang tidak memungkinkan, kemudian kebetulan waktu itu saya di Engineering dan saya dengan tim engineering menguji kalau misalnya toleransinya kita perbesar, plus minus 0,01, apakah fungsinya berubah atau tidak. Ternyata fungsinya tidak berubah dan masih bisa digunakan, kemudian kita sepakat bahwa gambar engineering itu kita rubah toleransinya, bukan plus minus 0,005 tapi kita rubah dimensinya adalah plus minus 0,01 misalnya. Entah itu termasuk rekayasa kualitas atau tidak, tapi saya pernah melakukan seperti itu dan rasanya di dalam diskusi ada pembahasan seperti itu, intinya adalah bagaimana kita bisa mencoba mengevaluasi, mengubah desain dari suatu produk sehingga proses untuk mengerjakan produk itu bisa dilakukan.

5. Pertanyaan dari Bapak Rudy Cahyadi

Mohon penjelasan, dari pengalaman yang dialami, unsur apa saja yang sering terjadi dalam proses kualitas hasil karya dan proses kerja?

Jawaban: Kalau di dalam pengalaman saya si operator atau si pekerja itu salah dalam membaca meteran, salah melakukan prosesnya atau salah melihat angka yang harusnya 37 menjadi 73, dalam pengalaman saya sering terjadi seperti itu. Sempat saya ceritakan juga bahwa kalau kita bicara dari segi total quality management dan masing-masing operator atau pelaksana itu bertanggung jawab terhadap kualitas yang sering terjadi juga adalah manipulasi angka, manipulasi data. Maksudnya adalah seorang pekerja itu dia bekerja saja, lalu kemudian ketika dia mengisi checksheet dia asal mengisi, dia tidak menghitung dulu, langsung diisi sekian sekian itu yang sering terjadi. Tapi tidak menyalahkan si pekerjanya, kita harus melihat juga apakah si pekerja itu sudah diberi peralatan untuk mengukur kualitas, apakah ada meteran, alat bantunya, apakah ada checksheet-nya sehingga memudahkan untuk melakukan menulis dan lain sebagainya, jadi tidak harus menghakimi si operator tapi kita harus melihat dari sisi perusahaan ternyata ada kesalahan juga dari sisi organisasi. Jadi mungkin itu kesalahan-kesalahan yang sifatnya manusiawi. Saya juga pernah ketemu seperti ini, meterannya rusak sehingga dia mengukurnya bukan dari angka 0 tetapi dari angka 1, dan ketika ada ukuran 10 karena dia tidak menambahkan angka satu jadi motongnya itu kurang. Harusnya kalau dari angka 1 kalau 10 berarti hanya 11, ini karena mengukurnya dari angka 1 tetap diukurnya 10 begitu dipotong kurang 1 cm. Kemudian organisasi merefleksi mengapa mereka melakukan seperti itu, karena ternyata mereka tidak disediakan alat bantu untuk mengukur kualitas yang baik, alat kualitas yang jelek tetap dibiarkan, itu salah dari organisasi.

6. Pertanyaan dari Bapak Bachtiar Rivai

Terkait Tools Pengukuran Kualitas sesuai pengalaman, apakah ada yang lebih efisien dan dominan digunakan? Dalam hal ini, proses pengelasan maupun kesesuaian ukuran benda kerja dalam meminimalisir adanya Rework. Izin share pengalamannya, Pak.

Jawaban: Alat pengukur kualitas yang pernah saya pakai itu menggunakan UT, jadi pakai radiografi. Ketika kita mengelas kita mengecek ada atau tidak keropos di dalam. Kemudian ada juga seperti sigmat atau jangka sorong yang kita gunakan untuk melihat panjang, lebar dari kaki-kaki las apakah sudah sesuai atau belum. Kalaupun tidak ada sigmat kita bisa menggunakan alat bantu, biasanya kita buat dari seng atau dari plat tipis bahwa ini sudah masuk ke spek kalau misalnya berada di dalam coakan. Jadi ada alat bantu kotak, kita coak atau kita potong di ujungnya yang membentuk seperti seperempat lingkaran. Darisitu kita gampang untuk mengeceknya kalau ini pas ukurannya. Lalu untuk panjang lasannya ini agak sulit karena mau tidak mau kita menggunakan role meter, karena kalau ada yang panjang sekali dan ada yang pendek, kalau pendek mungkin bisa pakai sigmat atau jangka sorong, tapi kalau panjang biasanya kita pakai role meter saja. Tapi yang selalu ada itu radiografinya jadi kita mengecek sendiri pakai semacam mesin lalu kemudian kita cek, untuk bisa melihat ada cacat di dalam lasan atau tidak. Karena kalau cacat di dalam las atau keropos di dalam las itu menyebabkan crack nanti kalau untuk produk yang sifatnya suka berbenturan seperti alat berat itu gampang crack-nya terutama di las-lasan yang keropos, apalagi kalau keroposnya di dalam tidak kelihatan mata, kalau kelihatan diluar mata bisa kita rework saja, kita tinggal repair, kita amplas lagi, gurinda lagi, kita timpa lagi dengan lasan itu gampang tapi lalai yan di dalam itu agak susah kita identifikasi, oleh karena itu pakai radiografi.

7. Pertanyaan dari Bapak Gunawan Tjahjadi

Bagaimana penerapan pengendalian menyeluruh kualitas untuk suatu Lembaga PT atau Kampus, khususnya dalam hal pengaturan aspek Man, Process, and Culture, baik secara manual ataupun berbasis teknologi otomatis IT? Ada Benchmarking-nya yang sudah Applicable?

Jawaban: Pertama kita harus membangun budaya untuk memahami kualitas. Saya pernah di suatu instansi, mereka selalu berfikir bahwa tidak apa-apa salah karena nanti ditemukan di proses selanjutnya, nanti ketika ditemukan di proses selanjutnya akan dikembalikan lagi, nanti diperbaiki. Itu adalah budaya yang kurang baik, budaya yang mengandalkan pihak lain untuk mengecek kualitas, jadi kalau menurut saya yang bisa dilakukan itu adalah dari style leadershipnya, jadi kepemimpinannya kita harus mencanangkan bahwa kalau kita bicara kualitas, ini kontribusi dari semua pihak mulai dari yang atas sampai ke bawah. Dan ketika kita melakukan pekerjaan harus melakukan pengecekan terlebih dahulu. Ketika kesalahan ditemukan oleh proses selanjutnya, itu bisa menjadi catatan jelek atau catatan buruk bagi unit sebelumnya, oleh karena itu saya katakan ada yang namanya reward and punishment, itu menjadi catatan negatif dari proses unit kerja yang sebelumnya. Tentunya kalau baik ada rewardnya, bisa bermacam-macam bentuknya tidak selalu harus uang, tapi bisa dalam bentuk misalnya employee of demand, employee of the week, dsb. Kemudian kalau kaitannya dengan penggunaan teknologi itu sangat baik sekali, jadi yang menyebabkan sulit itu karena masih proses manual, tapi kalau sudah menggunakan teknologi setidaknya terbantu.

Contohnya misalnya kita bicara poka yoke, misalnya kita di bagian administrasi, kita bangun suatu sistem tidak ada typo. Misalnya contoh kita masuk ke Excel, di dalam Excel itu sudah ada database-nya, jadi kita tidak perlu mengetik, jadi kita tinggal memilih saja. Kalau kita mengetik manual itu bisa typo. Kemudian kita juga bisa melakukan poka yoke misalnya menggunakan barcode, itu bisa berguna untuk menurunkan kualitas, dan itu bisa melakukan pendekatan tentang quality management-nya, jadi ada yang namanya budaya untuk mengecek terlebih dahulu sebelum dipindahkan ke unit yang lain.

Menurut saya sekarang sudah banyak, contohnya ada website, kita tinggal banyak aplikasi, itu kita tinggal milih. Kalau misalnya kita mau pergi-pergi, kita kemarin mau mudik, kita mau menggunakan pesawat terbang, kita tinggal pilih saja mau menggunakan penerbangan apa, lalu mau jam berapa, harga berapa, dsb. Rasanya sudah banyak benchmark-benchmark seperti itu dan itu rasanya pendekatan total quality management, sehingga memunculkan beberapa aplikasi yang mempermudah proses kita. Jadi kalau boleh saya katakan benchmarknya adalah penggunaan aplikasi-aplikasi.

8. Pertanyaan dari Bapak Yayan Nuryana

Suatu perusahaan dikatakan sudah menerapkan Total Quality Management bisa dibuktikan dengan hal apa, Pak? Apakah harus memenuhi setiap karakter yang dipersyaratkan? Kemudian, jika dikatakan memenuhi karakter yang dipersyaratan tersebut dapat dibuktikan dengan Manajemen Control seperti apa? Karena, jangan sampai TQM ini hanya label saja, akan tetapi implementasinya sendiri tidak terkontrol.

Jawaban: Kalau menggunakan TQM tadi perlu ada yang namanya measurement. Oleh karena itu saya katakan TQM itukita mengukur apakah defect yang terjadi, dalam 1 juta produk itu hanya sekitar 3, 4, itu menggunakan ukuran six sigma. Kualitasnya kita bisa jaga sehingga defectnya hanya sekitar 3,4 dari 1 juta produk, kita bisa katakan bahwa itu sudah masuj ke dalam pemahaman atau memggunakan pendekatan TQM. Tapi kita juga lihat apakah 3,4 defect itu berjalan secara continue, jangan-jangan 3,4 itu suatu kebetulan belaka. Bulan ini 1 juta produk kebetulam reject hanya 2, tapi bulan besoknga rejectnya 10, mungkin TQM ini belum secara konsisten, belum ada komitmen. Oleh karena itu ada komitmen dari segi people dan culture kemudian ada pengukuran dari segi proses dan culturenya. Jadi menurut saya suatu perusahaan bisa dikatakan sudah menggunakan TQM atau belum, kita lihat prosesnya apakah cukup stabil atau tidak. Dalam artian apakah defectnya bisa dijaga semakin lama semakin kecil, atau defectnya masih acak-acakan. Itu agak menyulitkan kita, itu bisa dikatakan belum mengaplikasikan atau belum menggunakan pendekatan TQM secara menyeluruh.

9. Pertanyaan dari Bapak Muhammad Azka

Ketika suatu perusahaan telah menerapkan TQM dengan contohnya menjalankannya Metode Nichijo-Kanri, yang mana di dalam Nichijo-Kanri tersebut bisa membuat Cost Reduction yang cukup signifikan, namun sangat sering Defect itu sering terjadi. Apakah ada kesenjangan dalam pola pikir Manajemen-kah? Atau kurangnya pencerdasan untuk karyawan dengan menjelaskan pentingnya menjaga TQM dalam individu itu sendiri?

Jawaban: Ini menarik, terjadi cost reduction tapi defectnya cukup sering, agak kontradiktif. Kalau defectnya sering berarti kemungkinan ada pekerjaan ulang, pasti ada biaya disitu. Kemudian kemungkinan kalau tidak ada pengerjaan ulang berarti ada material yang terbuang di situ. Kalau menurut saya bisa jadi kita harus pola pikirnya kita coba stabilkan dulu, kita coba buat presisi dulu, sehingga prosesnya, variannya tidak terlalu besar baru kemudian lama-lama kita tarik menjadi akurat. Pola pikirnya lebih kearah kita bikin presisi, variannya tidak terlalu tinggi, kemudian lama-lama kita pikirkan bagaimana supaya menjadi lebih akurat.

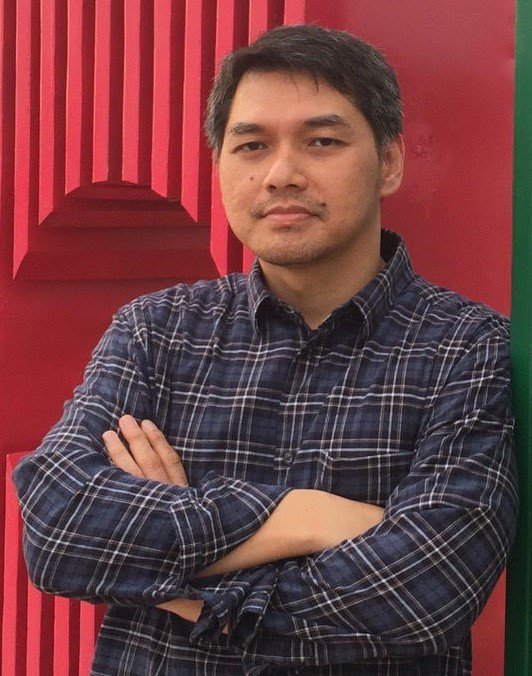

Profil Instruktur

Dr. Alain Wijanarka, ST., MT., CSCP, IPM

Dosen PPM Manajemen

Deskripsi Pemateri:

Saat ini bekerja di PPM Manajemen sebagai Kepala Departemen Manajemen Operasi setelah meraih gelar Doktor di Institut Teknologi Sepuluh Nopember, Surabaya. Alain Wijanarka sebelumnya bekerja di industri manufaktur – PT Hitachi Construction Machinery Indonesia dengan posisi terakhir sebagai Production Engineering Manager. Dari kedua perusahaan tersebut, Alain belajar banyak dan memperoleh kemampuan dan keahlian dalam konsep Manajemen Umum, konsep Manajemen Operasi, Keterampilan Presentasi, Keterampilan Komunikasi, Keterampilan Analitik, Keterampilan Mempengaruhi, Mencari Informasi, dan Manufaktur Praktis.

![[Tanya Jawab] Strategic Procurement Management](/media/kursus/2dfa13e5-065a-4442-bade-afbc7c8c5756.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Peningkatan Kualitas Produk Melalui Metode FMEA](/media/kursus/53bf9fcb-3ee0-4e41-a9e9-798a8c060864.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Dasar-dasar Membangun Cloud IoT Berbasis FOSS](/media/kursus/a44c57bf-44d5-4628-851a-5fedd101c5aa.jpeg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Plant Maintenance Module](/media/kursus/7bf87961-23d1-46ef-b74c-c6d1e82382e6.jpeg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Training Dasar K3 Pertambangan](/media/kursus/71709daa-de60-4776-99d1-b4bc39fb830d.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Higiene Industri](/media/kursus/89b924a1-2375-4245-914e-980cf9ea3313.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Implementasi Kaizen: Studi Kasus Industri Furnitur dan Rotan](/media/kursus/14be69f1-c38d-482e-9217-c1b671bdeb31.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Prospek Investasi Keuangan Bagian 2: Kelompok Aset Keuangan dan Instrumennya](/media/kursus/5c89ee4f-f419-4b58-9034-56d05bb5fe03.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Pertumbuhan Ekonomi Bersama Bupati Konawe Utara dan Dana Reksa (Persero)](/media/kursus/52aa5b9e-0fd2-4152-ad15-8cefb9f52e13.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Material Planning with ERP](/media/kursus/faafe520-1e7e-4d5e-8801-8ad986ff4653.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Pertumbuhan Ekonomi Dan Industri Indonesia Dampak Covid-19](/media/kursus/41dce3fd-3f1f-45b4-b1be-c285d60c5961.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Aplikasi Metoda Metaheuristik untuk Pemecahan Masalah Industri](/media/kursus/3855a672-f1a2-4520-b6f4-dac3bd49b5d7.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Next Generation Factory Layout (NGFL)](/media/kursus/6d449fdc-c1b2-42f3-aa0d-5841f62e7b44.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] ERP for Sales and Distribution](/media/kursus/ba9d20f9-86fe-46ea-8a5a-e2ee5cf5f6fb.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Financial Statement](/media/kursus/bc929be0-bb08-495c-8d14-fe390ec7cb09.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Operasi Warehousing](/media/kursus/92c547c4-caad-4031-a3b8-4080d59e1863.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Perencanaan Tata Letak Fasilitas: Cellular Manufacturing](/media/kursus/4212fb48-36f2-490f-8988-43b91d7a0c4b.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Computer Vision in Big Data Applications](/media/kursus/e0080258-1ee4-4ddd-bfe9-a91431e5c3f3.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Perencanaan Tata Letak Stasiun Kerja](/media/kursus/717a7151-e72d-4d08-a16f-4394cfb5d2a9.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Aspek Transformasional Sistem Manufaktur dalam Konteks Industry 4.0](/media/kursus/7ab5c52b-a74b-4bb3-81ca-2694644adff7.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Akuntansi Biaya untuk Industri Manufaktur](/media/kursus/1701f455-ca43-40a9-8cb5-e22b1be35a2a.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Dasar-dasar Manajemen Risiko](/media/kursus/13eb74ca-41fe-4e6b-91d4-036ef0c1ce86.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Big Data Analytics: Data Visualization and Data Science](/media/kursus/a750bcc4-1d20-43c3-9a33-eedf729a9f35.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Developing Business Plan Step by Step](/media/kursus/4231c445-e44b-49ee-829d-cf3026f66145.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Asses Your Potential and Business Opportunities](/media/kursus/02b44d12-9ce5-41d1-aa87-e2972b26192d.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Total Quality Management](/media/kursus/92feeee9-62e1-4c2d-8769-b6f0e9f0f834.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Pengantar Implementasi IoT di Industri 4.0](/media/kursus/4b95e053-df43-4352-b02c-d081ffb3653a.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Contractor Safety Management System (CSMS)](/media/kursus/f434355d-7879-422d-8100-008cc454fe99.jpeg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Perencanaan Survey Kualitas pada Konsumen](/media/kursus/793a908b-7213-4d7f-8976-06cdc2aaed78.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Quality Improvement with Six Sigma](/media/kursus/7e639774-9573-48aa-83ed-a7647de77b79.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Implementasi K3 di Industri Manufaktur](/media/kursus/ffb5694c-5a31-4116-ad9c-f0e38db74796.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] ERP Implementation for Material Management](/media/kursus/a69b7544-fc0f-4741-a76a-2d25de60fe63.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Metoda Investigasi Kecelakaan](/media/kursus/22f237d4-0ae3-4d73-8b90-34c6eceb4ea1.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Implementasi Quality Management System ISO 9001:2015](/media/kursus/33fd8e42-7d21-4c57-9e33-319428fc16f4.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Implementasi Manajemen Strategi](/media/kursus/15d12290-aba2-4228-aa2f-2023153ab9e2.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Strategi Pendanaan Startup](/media/kursus/8c8fe6a3-e345-4b6e-8508-ae5017a44c2d.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Technical (Operational) Audit dalam Industri Manufaktur](/media/kursus/437694e4-88bc-4da4-8697-f3802769cbcb.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Introduction to Big Data and Data Science](/media/kursus/d59775b3-75ea-45e9-a986-8c0c6885bddc.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Dasar-dasar K3 di Industri Manufaktur dan Migas](/media/kursus/c892221a-1ede-44ef-a6bf-ff92bbc63095.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Health, Safety, and Environment (HSE) Risk Assesment](/media/kursus/b58234e4-4b27-48f4-9554-4c3c07af016a.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Konsep dan Implementasi Lean Six Sigma](/media/kursus/f1411b04-4e16-49c7-b15c-9a6db2f68fef.jpeg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Artificial Intelligence: Predicting the Future](/media/kursus/c3f6b5df-5105-4684-aa83-364f3c765d3a.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Big Data Engineering and Implementation](/media/kursus/f8adc0fb-6db0-445c-b8f4-4518c640fdd1.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Dasar-dasar PLC (Programmable Logic Controller) untuk Otomasi Industri Manufaktur](/media/kursus/2424e1eb-e4ce-4367-9eda-5890e20e3ccd.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] How Design Your IoT System for OEE Scoring](/media/kursus/da4349cf-a33c-41ec-9778-a84a86f6f88f.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Aplikasi Seven Tools dalam Quality Control Circle dan Suggestion System](/media/kursus/cdb3978b-6561-41eb-8b82-7e73272ca2dc.jpeg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Strategi Perencanaan Cash Flow untuk Bisnis](/media/kursus/31204702-1611-446f-9c20-3225ca80bd00.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] All You Need to Know About Digital Marketing](/media/kursus/0d13eb28-dad2-45f5-9a08-847c1d88eb08.jpeg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Pemrograman PLC Terapan Industri Berbasis OpenPLC](/media/kursus/cf1c0ceb-5424-4b9d-92f0-71ad837c1e63.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Process Hazard Analysis dengan Metode HAZOPS](/media/kursus/90c1dd4d-9a63-427c-b6b7-c6d0baf568bd.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Pengelolaan Risiko Investasi](/media/kursus/9f25b757-4cf8-4e1e-ba8f-da655680980a.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Aspek Prosedural Sistem Manufaktur dalam Konteks Industry 4.0](/media/kursus/6da1898b-dc8a-46f3-962d-0f900ffc8e64.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Introduction to COSO Internal Control: Integrated Framework Principles](/media/kursus/b24434a3-32af-45a3-9cfe-2b355d23d7ba.jpeg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Dasar-dasar Good Manufacturing Practices di Industri Makanan dan Farmasi](/media/kursus/df88b203-8af8-459b-a94d-d5ebfcf89fda.jpeg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Data Visualization for Non-Programmer (Data Visualization with Story-Telling Part-2)](/media/kursus/5fb23ca9-0829-4f26-a367-b26465a7a22d.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Data Mining untuk Clustering: Implementasi dengan R](/media/kursus/aa634cff-c25e-48ee-8df7-3755e915aca9.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] ERP Implementation for Supply Chain Management](/media/kursus/7864e7d3-f3b3-4717-bed3-48766cdffb09.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Aspek Struktural Sistem Manufaktur dalam Konteks Industry 4.0](/media/kursus/7125da34-d676-4a01-ae54-8b139de43951.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Prospek Investasi Keuangan di Indonesia (Bagian 1)](/media/kursus/d58b3f7e-5599-4d12-8f63-a894c21706e9.jpeg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] ERP for Production Planning and Control](/media/kursus/278307a5-b5ca-45cc-a52f-bc49229bab60.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Aplikasi Statistik dalam Perubahan Perilaku Karyawan](/media/kursus/0b39cd6b-e169-4aae-80b8-5161c5ef2571.jpeg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Data Visualization with Story-Telling](/media/kursus/a286057d-4739-41f6-9ff6-2a329ea994c5.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Rasio Keuangan dan Implementasinya di Perusahaan](/media/kursus/e9de0175-43c3-4799-9e1e-0b3f3c6fa3ef.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Hukum dan Kebijakan Persaingan Usaha di Indonesia](/media/kursus/7e3d2a86-3127-425e-ba42-58a28296a2e5.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Data Mining: Konsep dan Implementasinya](/media/kursus/206858bf-db54-4826-8410-466a340bba32.jpg.1920x1080_q85_crop.jpg)

![[Tanya Jawab] Fire Emergency Response Plan](/media/kursus/51e8defb-f488-4d06-95ff-14f3e0c509f5.jpg.1920x1080_q85_crop.jpg)